みなさま、こんにちは!

電通総研の金型ソリューションチーム“Mold Planner”です。

私たちは金型設計製造を行われている製造業のみなさまに、30年以上に渡りCAD/CAM/CAEなどのITツールをご提供し、業務改革をお手伝いしています。

前回(第2回)の「3Dによる部品要件チェックのすゝめ」では、3Dモデルを使った「成形部品」の不具合未然防止の事例を紹介させて頂きました。

今回は、金型設計におけるCAE活用の視点と、その具体的な事例をご紹介します。

これからお話する内容は、次の通りです。

- 金型設計におけるCAEの活用状況

- 金型設計にCAEを使って設計根拠を導き出す

- 金型設計者が利用するCAE活用事例

- 最新トピックス

金型設計におけるCAEの活用状況

現在、金型設計をすべて3Dで行っている企業は年々増えています。

ですが、その3D設計の中でCAEを利用しているケースは、まだまだ少ないように感じます。

本稿をお読みいただいているみなさまはいかがでしょうか?

金型設計者の方々にCAEの活用状況を聞いてみると、

「ほとんどCAEは使っていないな」「解析したい場合は専任の解析者がいるから」

といった回答が多い様に思います。

CAEは金型設計者が気軽に利用するツールというよりも、解析専任者が扱うツール(自分達が使うものではない)というイメージが未だに強いようです。

更に利用していない理由を聞いてみると、

「費用が高いから」「準備作業や計算に時間がかかるから」

「操作が難しい」「解析しても実現象と一致しない」など、

CAEに対するネガティブな印象の言葉が返ってきます。

金型設計者にとってCAEは、単に業務負荷が増えるだけでメリットが少ないと感じていることが要因なのかもしれません。

その一方、解析を使えばより良い金型設計ができると考えられている方もいらっしゃいます。

そこで本稿では、金型設計の中でCAEを活用したらどんなことができるのか、少し考えてみたいと思います。

金型設計にCAEを使って設計根拠を導き出す

熟練の金型設計者は、金型の構造、加工、成形など、金型に関する様々な知見を持たれています。

この知見は、日々試行錯誤しながら努力を積み重ねた経験により培われ、そこで得られた知見が設計根拠となり、品質の高い金型が製作されてきたのだと思います。

しかし近年、熟練者の退職が加速していることや、納期要求に応えるために効率化を目的とした分業化が進んでいく中で、若手設計者が経験する機会を失っているようにも感じます。

また、じっくりと考える時間が無い中で、過去の図面を流用しながら設計する機会も増えています。

その結果、根拠が明確でない設計が、後工程で問題を引き起こしている要因になっているケースもあると考えられます。

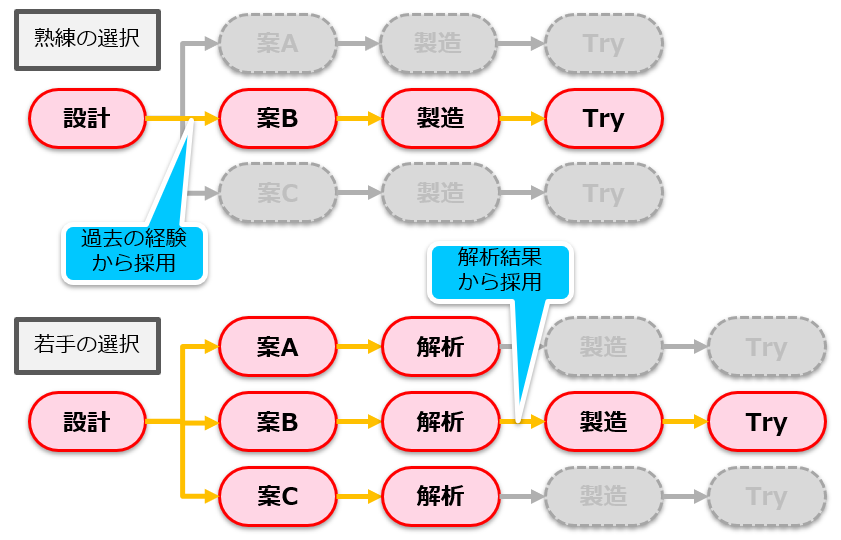

このような状況の中、熟練の設計者が経験されてきた試行錯誤を、若手設計者が数値をもって設計根拠を導き出すためには、CAEが活用できると思います。 (【図1】参照)

【図1】CAEによる金型設計者の試行錯誤支援

次の章では、実際に金型設計でCAEを活用されている事例をご紹介します。

金型設計者が利用するCAE活用事例

金型設計でCAEを積極的に活用し、課題をクリアしている事例について、今回は2つご紹介したいと思います。

事例1:『金型冷却における設計者CAE活用』

一つ目は、冷却設計における金型設計者の試行錯誤を支援するCAE活用事例の紹介です。

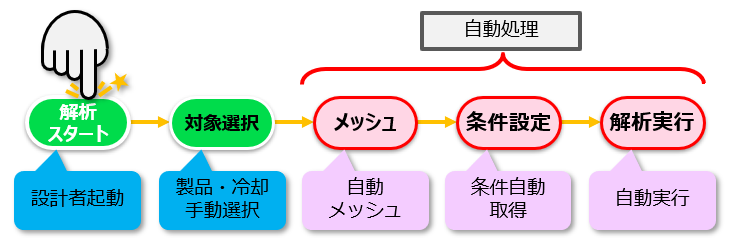

通常、CAEの実行にはいくつかの準備作業が必要ですが、ある企業ではこれらの作業を自動化することで、設計者の負荷を最小化しました。結果、すべての金型設計に対してCAEを利用する運用を実現されました。(【図2】参照)

【図2】冷却CAEの流れと自動化範囲

CAEの作業を分解すると上図の様に「対象要素選択」「メッシュ生成」「境界条件設定」「解析実行」の4つのステップとなります。

メッシュサイズや各種条件(樹脂温度、冷媒温度、型の熱伝導率、冷却時間など)を標準化し、後半の3ステップを自動処理させることで、製品モデルと冷却モデルを選択するだけで解析を実行させています。

では実際に金型設計者が、このしくみを使い、どのように設計されているかご紹介します。

熟練の設計者が冷却を検討する場合、いきなり冷却を配置するのではなく、まず製品を見て熱が溜りやすい箇所を把握し、そこから冷却回路を組み立てていきます。

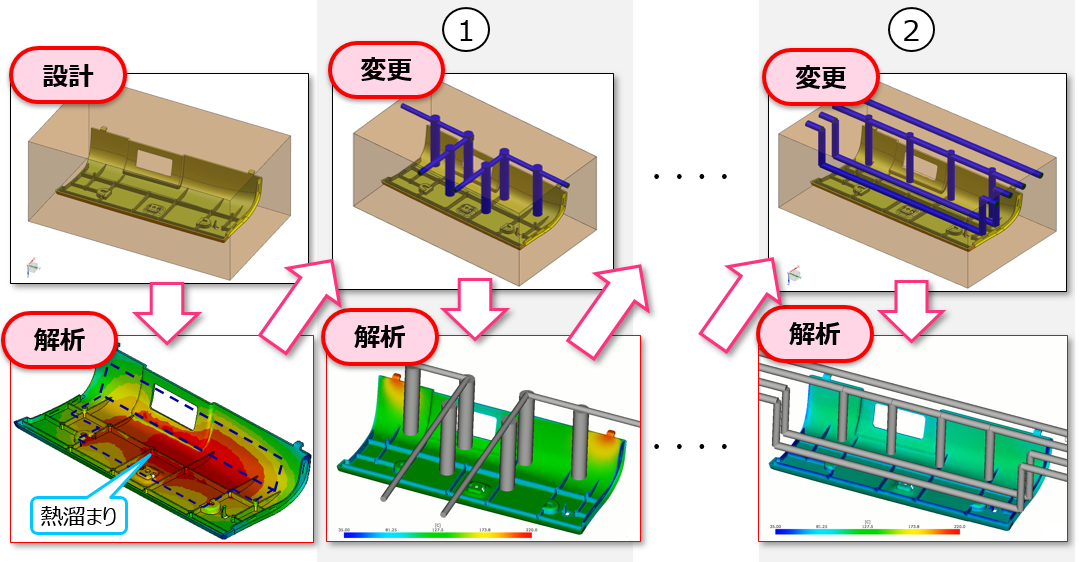

CAEを使う場合も同様に、まず冷却のない状態で熱解析を行い、熱溜り箇所を明確にします。

そうする事で、冷却設計の方針が明確になり、最初から精度の高い冷却を設計することができます。(【図3】左下図参照)

【図3】冷却解析の事例

方針が決まったら、ここから試行錯誤に入っていきます。

まず熱溜り箇所を中心に冷却タンクを配置します。(【図3】①中央上図参照)

解析の実行は、製品と冷却モデルを選択するだけで自動処理され、解析結果が表示されます。(【図3】①中央下図参照)

解析結果から、製品の一部に高温箇所が残り均等に冷やせていない事が分かりました。

後は解析結果を見ながら必要箇所に冷却を追加するなどの変更を行い、満足できる結果になるまで作業を繰り返しました。(【図3】②右上下図参照)

この試行錯誤の一連の流れを動画でご紹介すると以下の様になります。【動画1】

【動画1】冷却解析

こうして解析により試行錯誤する事で、金型設計者の判断が明確になり、現在では熟練の設計者を含め、金型設計者全員がこの解析を実行しながら設計をしています。

また同時に、若手設計者のスキル向上、デザインレビューのスピード向上にも効果が出ているようです。

ちなみにCAE処理のレスポンスは1回あたり10分程度でした。

ここも解析処理サーバを別に立てる事で、解析中も作業を続ける事ができ、体感としての待ち時間はほぼゼロになりました。

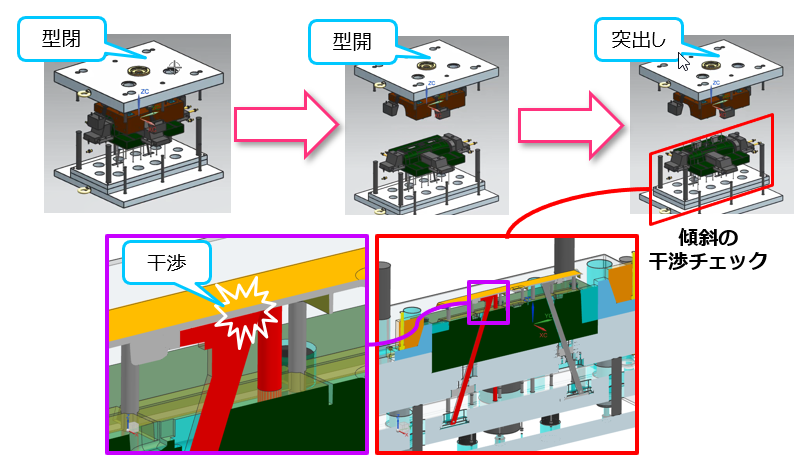

事例2:『金型開閉動作時の作動及び干渉チェック』

2つ目の事例は、3Dモデルを利用した金型動作シミュレーションです。

この活動は、従来では見切れていなかった金型動作時の干渉チェックを行ったものです。

金型設計者は型開き、突出し、製品取り出し、型締めの動作で、部品間や製品取り出し時に干渉が起きていないか、どの程度クリアランスがあるのかを確認していました。

方法としては、対象部品が移動する位置を計算し、その位置に部品をコピーして確認していました。

非常に手間のかかる作業です。

通常の機構解析であれば、各部品が動作していく途中の干渉も確認できますが、設定が煩雑で金型設計に組み込むことは困難でした。

そのためCAD上で動く金型専用の動作シミュレーションのツールを検討しました。

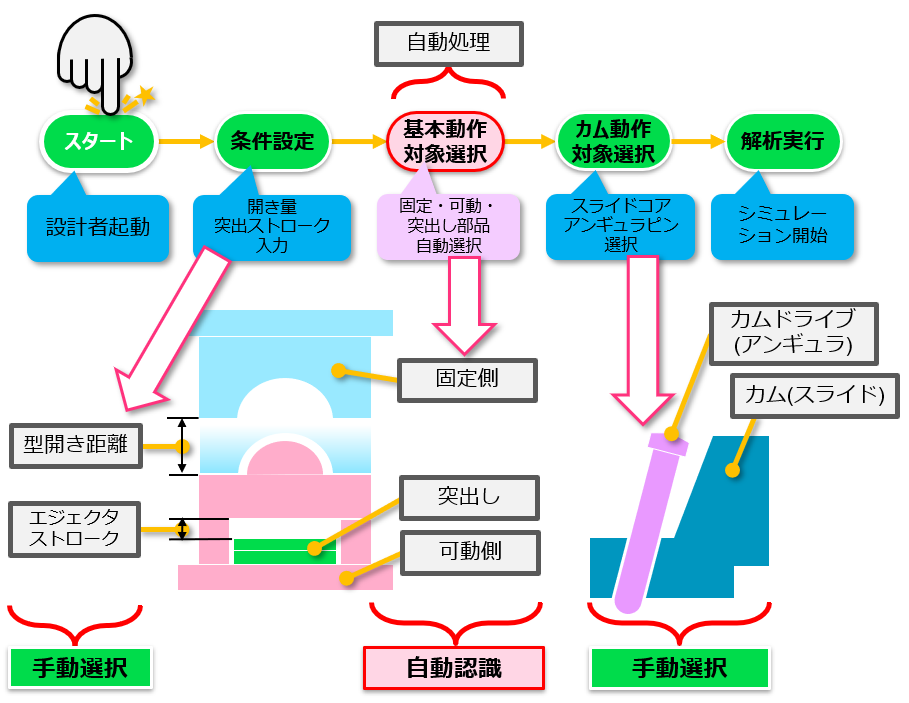

金型に特化しているため作業が大幅に簡略化されています。(【図4】参照)

【図4】動作シミュレーションの流れと手動/自動選択対象要素

実際に金型設計者が、このツールをどのように利用されているかご紹介します。

このツールをスタートし、基本情報である型開き距離とエジェクタストロークを入力すると、基本動作対象のモデルが自動的にグループ化(固定、可動、突出し)されます。

後は、スライドコアとアンギュラピンを選択し、各々の動く方向を設定するとシミュレーションを実行できます。

実行すると、3Dモデルの金型が開き、追従してスライドコアが横に動き、その後突出しが動きます。(【動画2】,【図5】参照)

金型作動中に成形品と金型部品や、金型部品同士が干渉した場合、【図5】左下図の様に対象部品が強調表示され、容易に干渉を確認できます。

【動画2】金型動作シミュレーション

【図5】動作シミュレーションの事例

この様に、いつでも動作シミュレーションが可能となり、動作干渉の不具合を大幅削減できました。

活動前、「型作動時のトラブルは滅多に無いため、それ程効果が出ないのでは?」と疑問視する方もいました。

しかし、実際に運用してみると、干渉を確認する作業工数が削減できたこと、また常に漏れなくチェックできることの安心感などの効果に満足されていました。

現在、熟練の設計者を含む金型設計者全員が動作シミュレーションを利用して設計をしています。

なお、今回は樹脂金型の例を取り上げましたが、プレス金型でも動作シミュレーションして干渉チェックができます。

ご紹介した2つの事例で、CAEは「金型設計者の思考錯誤を支援し、設計根拠を明確化にし、設計品質を担保するツールである」という事をお伝えできたでしょうか?

CAEは「細かく」「正確に」に突き詰めて利用することもできますが、「早く」「簡単に」「傾向を見る」ためのツールでもあります。

是非トライアルしてみてはいかがでしょうか?

私たちは金型に必要な数多くのシミュレーションを取り揃えています。

ご興味のある方は、ぜひ、「CAE エンジニアリングシミュレーション」ホームページにお立ち寄りください。

最新トピックス

最後に、CAEの最新トピックを2つほど紹介させて頂きます。

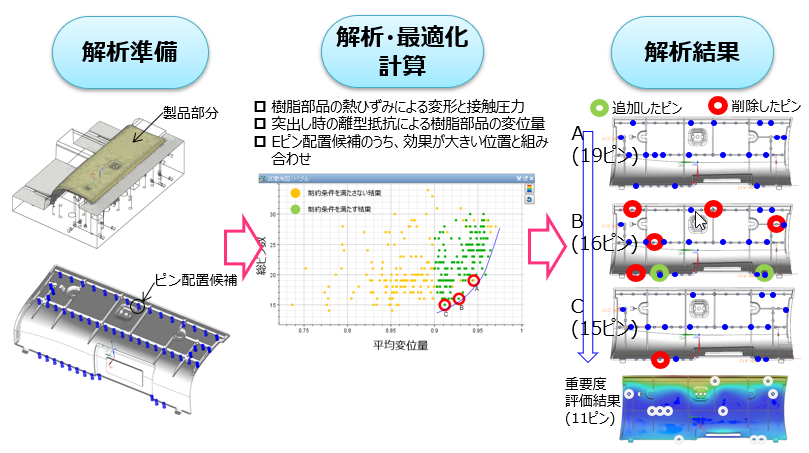

トピック1:エジェクタピン自動設計

前項、CAEは設計者が思考錯誤するための材料を提供し、金型設計者はその材料から最適な設計案を導き出す事例をご紹介してきました。

このトピックでは、設計者が行っている「最適な設計案を求める(=最適化 ※)」ことをCAEが代行し、自動設計する取り組みをご紹介します。

(※ 解析における「最適化」とは、設計案→ 解析 → 解析結果取得 → 設計案変更 → … のプロセスを自動的に何度も繰り返し、最適な解を探索することを指します。)

【図6】では、成形品の離型抵抗力に対して効率よく突き出すため、最適化を利用してエジェクタピンの自動設計を実現した例です。

製品を突き出しやすく、且つエジェクタピンの数が最少となるような位置と組み合わせを、最適化技術を活用して導き出しています。

【図6】最適化によるエジェクタピン自動設計の事例

解析の自動化、最適化プロセスの設計といった仕組みづくりを最初に行ってしまえば、あとは簡単な操作で最適化のプロセスを実行でき、何百回もの計算を自動実行して最適な解を求めることができます。

人が行うと何日もかかるこのプロセスを、CAEと最適化ツールを組み合わせることで、少ない工数で実行することができます。

今回の例では最適化ツールをエジェクタピン設計に利用しましたが、冷却を始め様々な用途に適用することが可能です。

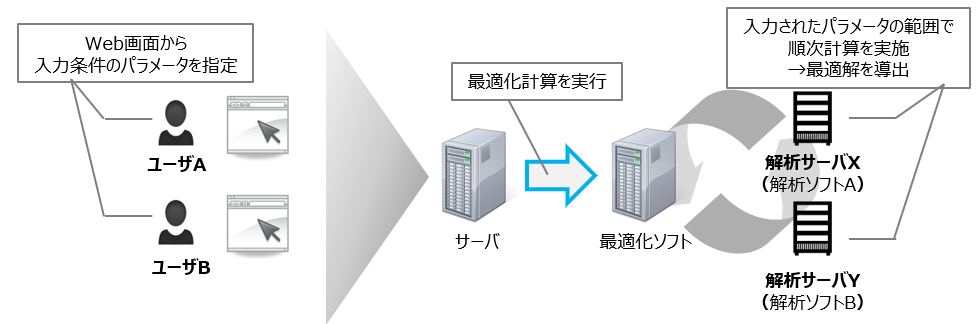

さらに「Webフレームワーク」を導入することで、CAEに不慣れな設計者でも最適化の仕組みをWeb上から(=CADやCAEを立ち上げることなく)実行することができるようになります。(【図7】参照)

既に多くの企業様でこのような仕組みを導入され、設計・開発の効率化に取り組まれています。

【図7】解析による設計自動化イメージ

私たちは解析者によって蓄積されたデータを簡単に活用・流用できるソリューションをご提供しています。ご興味のある方は、ぜひ、「i-SPiDM」ホームページにお立ち寄りください。

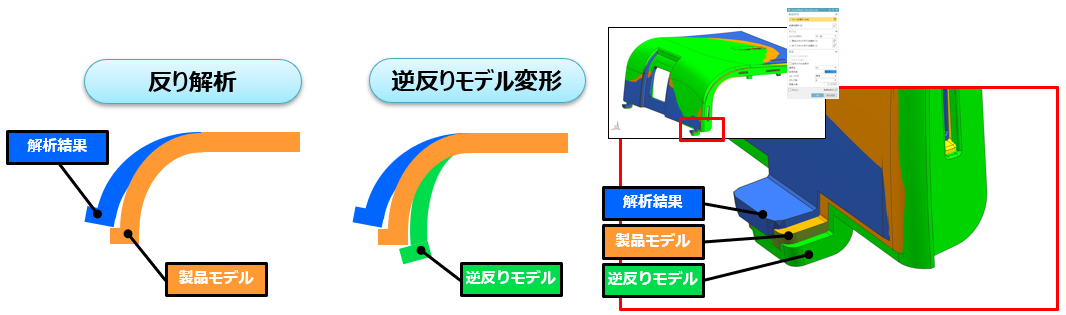

トピック2:製品逆反りモデリング

このトピックでは、解析結果のデータを直接金型モデルに反映する方法についてご紹介します。

成形不具合の中でコントロールしづらい事象の一つに「反り」があります。

金型で修正する場合、まずトライ0で成形した製品を測定し、反り量を確認した上で、金型を反りの反対方向に変形させ(逆反り)、目標の寸法に抑え込む方法をとる場合があります。

この最初のトライ0をCAEに置き換え、最初の金型製造時に逆反り形状で加工してしまう取り組みです。

【図8】では「設計した製品モデル」と解析結果から出力された「反った製品モデル」をインプットとし、処理した結果「逆に反った製品モデル」を出力しています。

金型設計者は、この逆に反った製品モデルに収縮をかけ、金型に反転していきます。

反りをコントロールすることは難しいですが、傾向が把握できている部品であれば非常に有効な機能となります。

【図8】製品モデルの逆反りモデル作成イメージ

この方法は、最近まで一般的なCADには機能がなく実現できませんでしたが、最近は、製品モデルからワンボタンで逆反りモデルを作成する機能がリリースされています。

「反り」の事象でお困りの金型設計者の方は是非お試しください。

私たちが推奨するCAD「NX」の詳細は、リンク先ホームページに掲載しています。ご興味のある方は、ぜひ、お立ち寄りください。

以上、「金型設計者が活用するCAEのすゝめ」についてご紹介いたしました。

次回の第4回は、金型設計領域の3D利活用についてご紹介します。

引き続きお読みいただければきっとみなさまのお役に立つヒントが得られると思います。

ぜひ、次回の記事をお楽しみに!