ドイツのFA制御機器メーカーでEtherCATの開発元として広く知られるBeckhoff Automation GmbH & Co. KGの日本法人であり、多くの日本企業の「スマートファクトリー化」を支援しているベッコフオートメ-ション株式会社の川野社長と、2018年5月新たにミスミに発足した3D2M(3D to Manufacturing,スリーディートゥーエム)企業体を率いる吉田が、共にグローバルに製造業を支える裏方として、急速に進化する製造業が今後どのように進化していったらよいかについて語った。

Industrie4.0のいま

――川野さんは今年もドイツHannover Messe(国際産業技術見本市)に参加したと伺いました。2014年に川野さんがMONOistでIndustrie4.0を紹介されてから今年で既に4年が経過しましたが、Industrie4.0は本場ドイツでは今どうなっていますか?

川野 取り組みそのものが地に足ついてきた、というのが各ブースを見た印象です。新しいコンセプトを展示するというよりは、今まさに実用しているツールの展示が多かったです。みなさんIndustrie4.0をキッカケに新たな取り組みをして、その結果みえてきた課題を解消するフェーズに移ったように思えます。

やらなければいけないことは、単なるデジタル化ではなく、「アナログとデジタルをどのように融合するか?」であることが意識に根付いた印象を受けました。

吉田 テクノロジーによってメガトレンドが日に日にかわっていくことを私達もひしひしと感じています。アメリカがITに活路を見出し、Fintechを生み出したように、製造業でもこれまでになかった新たなテクノロジーが生まれ、新しいプレーヤーが生まれ、新しいルールで戦うことを前提に今後の戦い方をみつけなければいけないと思っています。

川野 製造業でいうと3Dプリンターが新しいプレイヤーと言えるでしょうか。3Dプリンターの実用化がすすむと、出力はどこでもできるのでデータの売買をするようになります。そうなると、そのプラットフォームを誰がとるかという勝負になり、今までの製造業という土俵が一新される可能性もあります。

日本が戦後成長した1番の理由はいったん焼け野原になったからだと言われるように、ゼロクリアになることで大きな変革が生まれやすくなります。今まさに中国で起こっている、工場の建設ラッシュはゼロからやるから最新設備を備えられるのが特徴です。土地も限られていて既設の設備がうんとある日本では同じことをやるのは、どうしても難しくなってしまいます。

吉田 私は2010年から5年間中国に駐在していたのですが現地の急成長している工場を訪れたときに、一面に最新鋭の機械をずらっとならべて、高効率なものづくりをしているのを目の当たりにしました。そのとき「日本のものづくりはこのままだと遠くない将来、追い抜かれてしまう」と危機感を覚えました。

といいつつも、どの方向に向かっていけば日本のものづくりが優位性を保っていけるのかについて単純な解は存在していません。なので現在も模索しているというのが正直なところです。ミスミのお客様でも、「危機感を持って動いてはいるものの昔ながらのやり方の延長線上で改善しているだけではないのか」との不安をよく耳にします。

目指すべき道筋に立ちはだかるデッドロック課題

――デジタルとアナログをうまく融合させた会社はどのようなことをしているのでしょうか?

川野 モデルケースとしてよく見るものは正統派進化を遂げたものが多いですね。CADが繋がりました、ERPが繋がりました、CRMが繋がりました、というものです。Industrie4.0的な繋がるバリューチェーンを作ったという事例は今まで多くみました。

もちろんそれそのものは素晴らしい取り組みですし目指すべき未来に着々と近づいているのですが、それを実現するだけの体力がある企業とない企業で明暗がわかれてしまう世界なのが悲しいです。必ずしも中小企業が同じことをできるわけではないので。

吉田 中小企業にとってどういったところが難しいのでしょうか?

川野 そこにはもどかしいデッドロックがあると思っています。

なぜかというと、中小企業が「データを預けてもいいから便利になりたい」「人手がどうしても足りないから助けてほしい」といざ使おうと思っても、CADやERPやPLMといったデジタルツールは高価すぎて手が届かないことが多いのです。使いたい意思があっても価格帯が合わないことがあります。

デッドロック(deadlock)とは、計算機科学において互いの処理終了を待ち、結果としてどの処理も先に進めなくなってしまうことを言う。

デッドロック(deadlock)とは、計算機科学において互いの処理終了を待ち、結果としてどの処理も先に進めなくなってしまうことを言う。

その一方で、高価なツールを導入する投資余力がある大企業の場合、データを外部のツールベンダーに預けられないというポリシーに阻まれて、そうしたツールを使いたいけど使えないということがあります。

この2つのデッドロックですが、少しずつ歩み寄りをみせてはいます。データを自社から出す必要がないプライベートクラウドやオンプレミスの環境をベンダーが提案したり、中小企業に対しては格安プランを用意してエントリーバリアを下げたりといった歩み寄りです。でも、まだまだ溝は深く、このデッドロックを超えられる企業はまだ少ない、というのが実情でしょう。

デッドロックを自身で解いて一歩前に進めたモデル事例

吉田 このもどかしいデッドロックを解いて一歩前に進めた会社はあるのでしょうか?

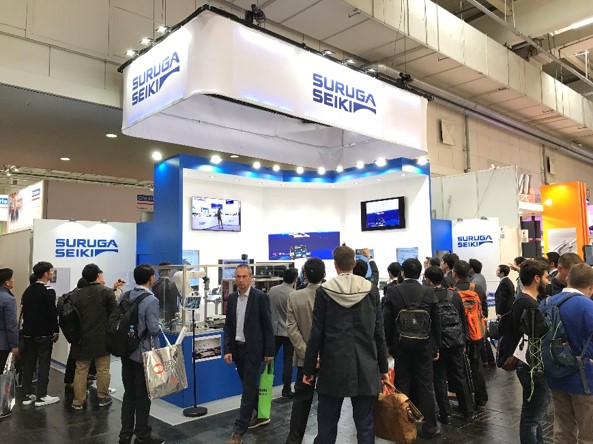

川野 駿河精機ですね。

吉田 えっ!?ここでまさかグループ会社の名前がでてくるとは思わなかったので驚きです。川野さん、リップサービスではありませんか?

川野 実は今回のHannover Messeで駿河精機さんの取り組みを紹介する機会が2度ありました。一つ目は日独産業協会でのドイツ人向けセミナー、もう一つは能率協会からドイツへ派遣された日本人向けのプライベートセミナー。どちらのセミナーでも「駿河精機の取り組みが1番進んでいる」と皆さん腰を抜かしていました。

ポイントはいくつかあります。まず、Industrie4.0やデジタル化のコンセプトはドイツのものを参考にしていますが、CAD/CAMからERPを通ってデータが工作機械まで届くという一連の流れを自社で作りこんだところです。しかも、ベンダーの専用パッケージを使わずに実現してしまいました。

さらに、そのシステムも完全に自分たちがコントロールしているところはまさに、デッドロックを自社の力で解除した象徴的な事例といえます。駿河精機だけみると中規模の企業であることも、セミナー参加者が前のめりになって話を聞いた1つのポイントだったと思います。

吉田 正直、ドイツ含めた世界を見渡したらもっと進んだ取り組みで溢れていると思っていました。

川野 大規模な会社の先進的な事例はもっとあると思いますが、デッドロックを自身で解いて前に進んでいるという事例はほぼないです。もしくは公表されていないのでしょう。

そもそも中規模だと公開するモチベーションが沸かないのですが、駿河精機さんは国の助成事業の一環だったということもあり成功事例として一般的に公表されています。これは官民連携がうまくいったケースで、今後のモデルケースとなるのではないでしょうか。

――ドイツ政府が2011年にIndustrie4.0を推進し始めて既に7年が経っていますが本家ドイツではどうなっているのでしょうか?

川野 当社の顧客でドイツにある欧州最大キッチンメーカのノビリアが初期に注目を集めていました。2012年にYoutubeで公開された動画はIndustrie4.0の方向性を正しく示していたと思います。現在ノビリアは正統派進化を遂げて、新しく突飛なことをやっているというわけではないですが、今まで課題として残っていたことを解決して着実に前進しています。

例えば、以前から受注情報と部品単位のトレーサビリティは取れていましたが、当時は工場内で仕掛品となっている状態で各部品をトレースするところまでいっていませんでした。人がバーコードでIDスキャンすればその時にその場所にAという部品があったという履歴はわかるのですが、次にその部品がスキャンされるまでその部品がどこに存在しているのかはわかりませんでした。

それが今ではRFIDを使ってトレーサビリティをとるようにしています。A部品が移動していくときにリーダーがあるところを通過する事で、人がスキャンしなくても部品の場所を把握できるようになりました。まだ工場内全てに設置できていないので、今後さらに設置数を増やしてワークの状況や仕掛かり在庫などをリアルタイムに最適化していく取り組を進められています。

吉田 昔は猫も杓子もIndustrie4.0でしたが最近はそれが当たり前になってきましたね。改革というよりも改善の積み重ねで着実に進化をして、現場に導入されつつあるという流れになっているように感じます。

(聞き手:中川賢治 編集:川野珠美礼)

激変の時代、製造業でいかにして進化を実現するか