実用金属の中では最も軽く、高い振動吸収性や切削抵抗が小さい等々、さまざまな優れた特長を持つマグネシウム。パソコンや携帯電話など、私たちの身近なものにも使われている金属です。しかし、発火のリスクや強度の面でやや難があるため、素晴らしい材料特性を持ちながらも工業分野では積極的に用いられていませんでした。

今回訪れたのは熊本県熊本大学構内、材料研究と人材育成を目的としたマグネシウム合金の研究開発拠点「熊本大学先進マグネシウム国際研究センター」です。同研究センターは2003年、従来にない優れた強度と耐熱性を持つ革新的な「KUMADAIマグネシウム合金」を開発。さらに2012年には、発火しやすい弱点を克服した画期的な「KUMADAI不燃マグネシウム合金」を生み出しました。

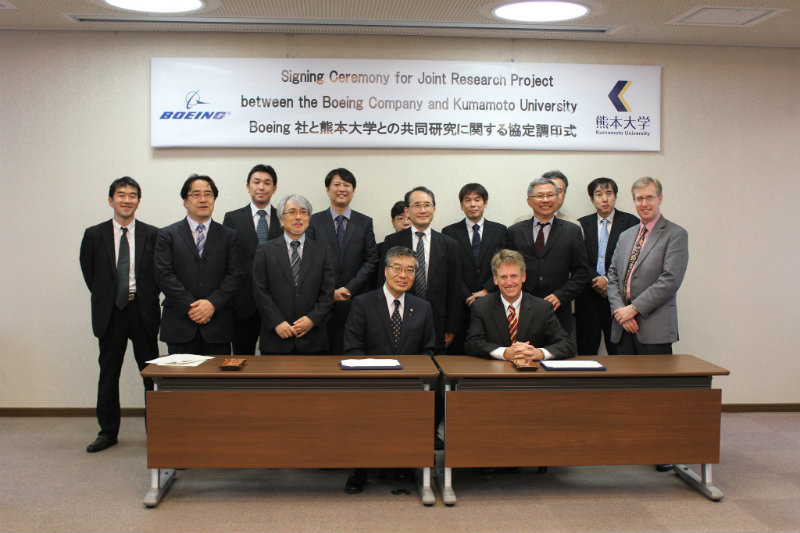

また、2014年にはアメリカの航空機メーカー・ボーイング社と「KUMADAIマグネシウム合金」の航空機への実装化を目指した共同研究を開始するなど、世界的な企業からも注目を集めています。

この新素材はいかなる実力を秘めているのか? meviyスタッフの川野が現地を訪れ、アカデミックなものづくり最前線を取材しました。

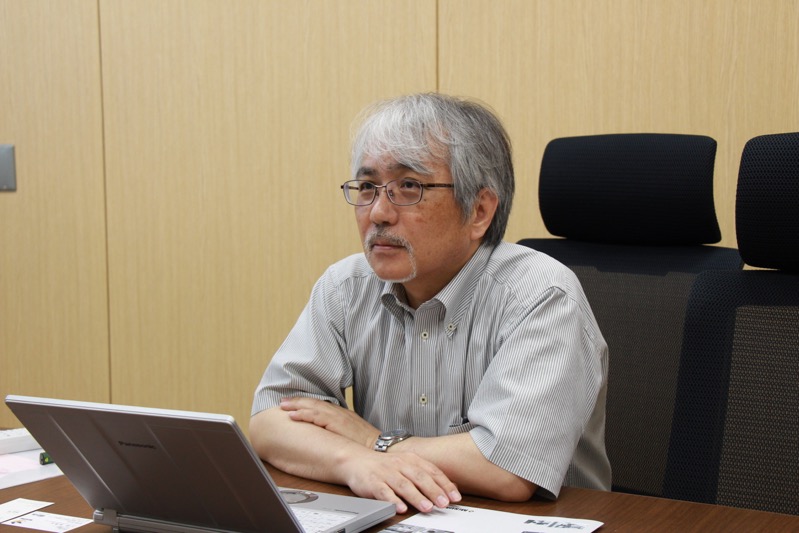

お話を伺ったのはセンター長の河村能人(よしひと)さん。河村さんは2000年に熊本大学に着任し、いまもなおマグネシウムの研究を続けています。2017年には研究の業績が評価され、内閣府から紫綬褒章を受章されました。

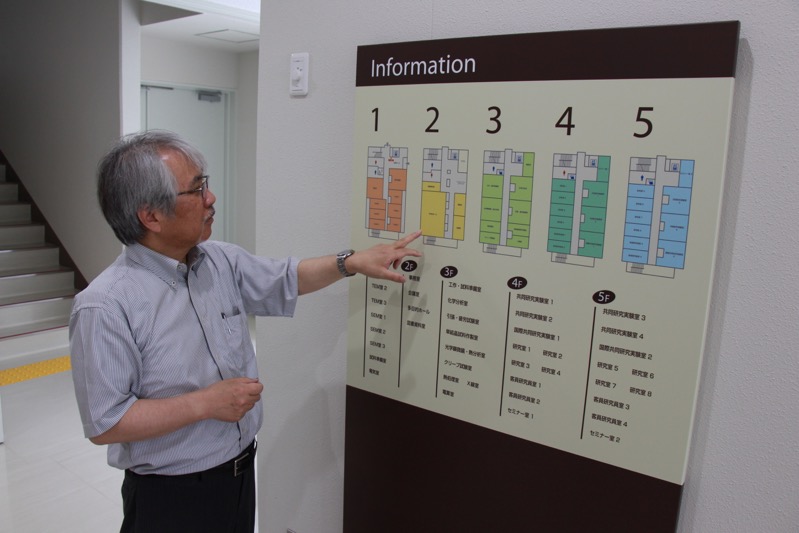

さっそく河村さんのナビゲートで、研究センターの設備を案内していただきましょう。

マグネシウム合金専用の製造加工設備

熊本大学先進マグネシウム国際研究センターは研究棟と実験工場の2つに分かれ、合金設計、合金評価、性質制御、構造体化まで包括的な研究を行っています。まずはマグネシウム合金の製造・加工を実施する実験工場を見学させてもらいました。

工場に入ると、轟々と動く機械の音や金属を溶かす溶解炉の熱気がダイレクトに伝わり、とても迫力がありました。この工場は2006年、熊本県を中心とした産学官連携プロジェクトの一環で設立したもの。溶解・精製炉やプレス機、ダイカストマシンやNC旋盤など、研究に必要な機械を完備しています。

この工場では、マグネシウムに他の金属元素を添加して合金を設計したり、合金の鍛造条件などを測定する合金評価を行ったりしています。「KUMADAIマグネシウム合金」はまさにこちらで製造されました。工場で実際にものを作り、研究棟で細かな調査へ。ものを作ってすぐに検証できるサイクルが整っているので、新素材研究には理想的な環境です。

工場内には金属の重量を実感できるようにダンベルが置かれていました。見た目ではどれが重いのか区別がわかりませんが実際に持ってみると……?

もっとも軽いのは、やはりマグネシウム。汎用金属の中でも軽量なアルミと比べても、まるでおもちゃと錯覚してしまうほど軽々と持ち上がります。マグネシウムの比重は1.7と、実用金属の中で最軽量。アルミニウムは2.7、鉄が7.9なので、その軽さは歴然です。

「なぜこんなに軽いのでしょう?」と、河村さんに素朴なギモンをぶつけてみたところ、「単純ですが、金属を構成するそもそもの原子ひとつの重さが違うためですね」との回答をいただきました。金属は身近な存在ですが、そもそもは小さな原子から構成されているという事実をあらためて認識しました。

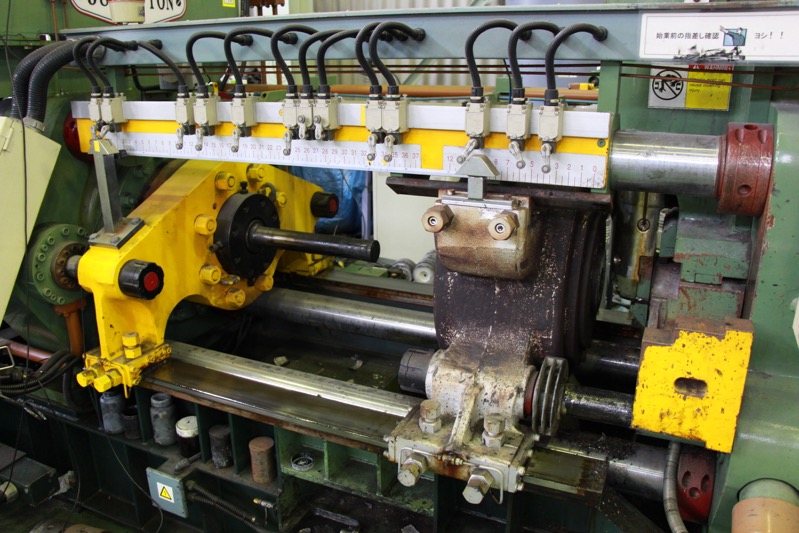

続いて見せてもらったのは、鋳造した金属の塊を押し出して加工する熱間直接押出プレス機(580トン)。工場内には85トンからの小型プレス機もありますが、ここまで大型のものが大学内に設置されているとは!

こちらの工場では地元企業や県外企業から依頼を受け、各種設備を使った試作製造や共同研究を行っています。研究機関と企業が連携することで、より実践的なものづくりが可能になっていくわけなのですね。

マグネシウム合金は、鋳造法と急冷法、2つの製造法によって作られます。

(画像提供: 熊本大学先進マグネシウム研究センター)

鋳造法は、鋳造ビレットを作製し、皮むき加工をしてから押し出す方法。

急冷法は、溶けた金属を急冷して急冷薄片や急冷粉末を作製し、押出固化成形を行う方法です。

急冷法は、溶けた金属を急冷して急冷薄片や急冷粉末を作製し、押出固化成形を行う方法です。

なかでも急冷法は、結晶粒を細かくして組織を均一化できる点に優れ、高強度材料の製造方法として期待されています。製造法によって出来上がる合金の特性にも変化が出るため、より適した製法の選択が重要なのです。

年季が入ったこの機械は、材料の鍛造加工性を調べるデジタル鍛造機(100トン)。合金を削って速度や温度など条件を設定し、どこまでだったら圧縮しても割れないかという鍛造の成形条件範囲を調べる機械です。

このビレットは、鍛造機で圧縮したもの。写真左が加工前で、右に行くに従ってギュッとプレスされています。できるだけ薄くしても、割れが生じない条件が最適加工条件と判定されています。

この鍛造機も含め、工場内で使われている機械は河村さんによって設計されたものが少なくありません。河村さんは「機械メーカーと連携して、独自の製造装置を制作してもらっています。いい材料を作るためには、自分で考えて装置を設計することが必要ですね」と、メーカーと研究所の強固な結びつきの大切さを説明してくれました。

溶かした金属に高圧ガスを吹き付け、微細な金属粉を作製するガスアトマイズ工程では、学生さんが装置を動かす準備をしていました。熊本大学の学生や院生も使用でき、豊富な実験設備を通したさまざまな実験の運用が可能です。このように、工場の運用は人材育成の側面も担っています。

マグネシウムに特化した研究棟

工場の次は、材料の微細組織の解析や機械的特性の評価を行う研究棟を訪れました。この施設は当初からマグネシウム専用の施設として、文科省に申請して建築したそうです。

5階建ての施設は、1階=原子配列構造や微細組織を観察する電子顕微鏡室、2階=研究事務室と会議室、3階=成分分析や機械的特性評価等を行う共通の実験室、4・5階=国内外の研究者と共同研究を行うオープンラボ。施設内には22種類以上の分析・評価設備があり、オープンラボでは海外から招いた研究員との国際共同研究や企業との産学共同研究に関する研究室を設置したりしています。

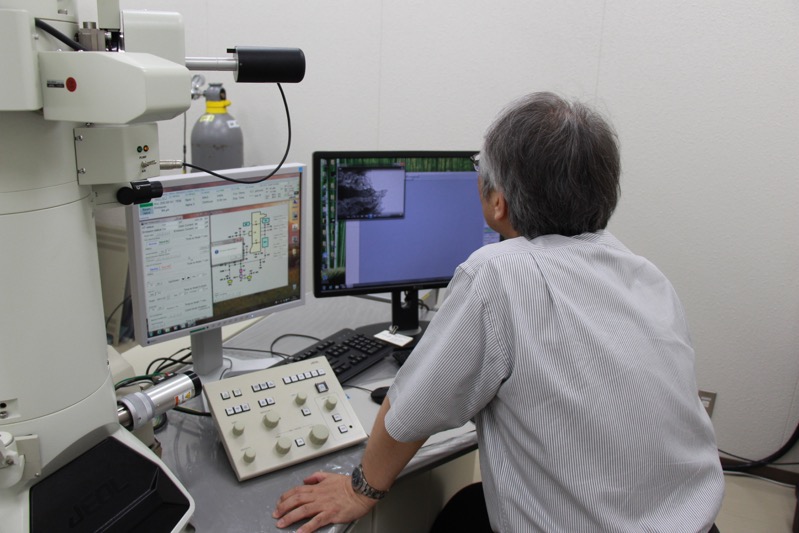

まずは1階の電子顕微鏡室を見学しました。ここは金属の原子配列構造や微細組織を分析するための施設。原子ひとつ分を確認できる超高精度の透過型電子顕微鏡(TEM)と、結晶ひとつひとつの大きさや向きを分析できる走査型電子顕微鏡(SEM)などを備えています。

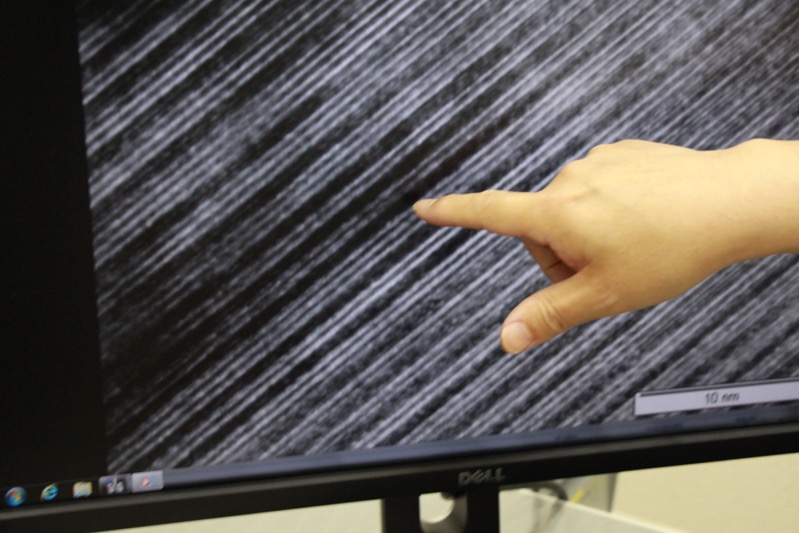

実際に顕微鏡を覗かせてもらいました。重い原子が白く、軽い原子が黒く表示され、原子がどのように配列されているのかを確認できます。特筆すべきは、こちらが軽いマグネシウム原子と重い原子(亜鉛やイットリウム原子)が積層した長周期積層構造(LPSO構造)を持つマグネシウム合金であること。長周期積層構造とは、濃度変調と構造変調が同期して発達した珍しい構造で、原子の積層が特異な動きを示して合金を強化しています。この特殊な構造こそが「KUMADAIマグネシウム」の強さの秘密なのです。

「こうした構造が明らかになった背景には、電子顕微鏡の著しい進化があります。新材料の開発は、電子顕微鏡などの分析機器とともに進歩していると言えますね」(河村さん)

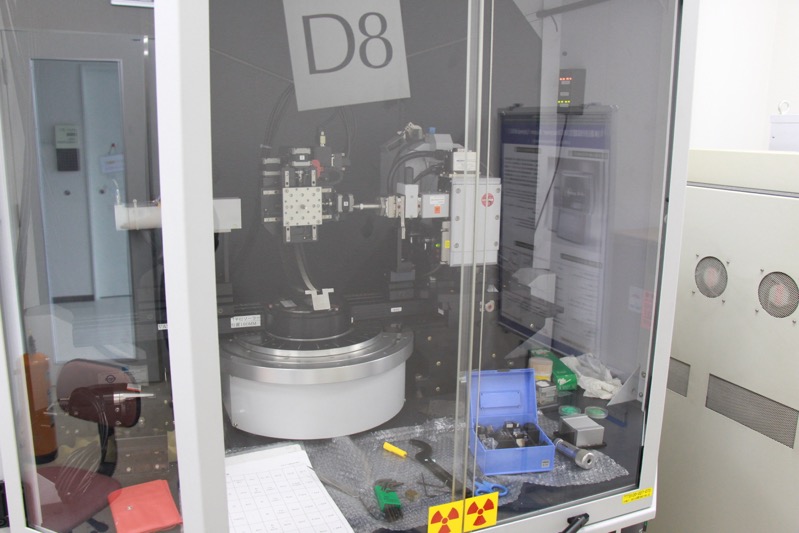

こちらはX線回折装置です。金属は通常、単結晶の集まりで構成されており、その結晶がどの方向を向いているかによって金属特性が変化します。材料中に存在する相を同定することによって、その材料がどのような相によって構成されているのかを分析しています。

私達が部屋に入ったときは、まさに実験の真っ最中。河村さんが学生の作業をじっくりと見守っています。

ごうんごうんと音を立てて動いていたのは、小野式回転曲げ疲労試験機。多くの金属部品は使用中に疲労し、使い続けているうちに壊れてしまうことがあります。その疲労特性を検証するのがこちらの機械なのです。

試験機の中に金属のサンプルを入れて温度調整し、荷重をかけながら回転を加えて引っ張りと圧縮の変形を繰り返し、金属がどれくらいの繰り返しで破断するのかを調べています。この実験は、なんと10日間にも及ぶのだとか。

KUMADAIマグネシウム合金開発までの道のり

合金の製造や加工が可能な実験工場、構造分析から疲労実験、果てはマグネシウム研究者たちの研究プラットフォームとして機能している研究棟。大学のキャンパス内にまさかここまで設備がそろっているとは思いもしませんでした。

熊本大学先進マグネシウム国際研究センターが立ち上がったきっかけは何だったのでしょうか。そして、「KUMADAIマグネシウム合金」が誕生した経緯は? 改めて河村さんにお話をうかがいました。

今回はご案内いただきありがとうございました。熊本にここまでマグネシウム研究設備が充実した施設があるなんて初めて知りました! この研究センターはいつごろ立ち上がったんですか?

この施設ができたのは2011年で、その前身は2003年に熊本大学の工学系教員で自主的に立ち上げたマグネシウム合金の自主研究ユニットです。今でこそ世界トップクラスの設備をそろえることができましたが、2000年に関わった当初は本当にゼロからのスタートでした。

そうだったんですね。さっきの施設を見てきたので、とてもそうとは思えませんでした。

私は以前、東北大学の金属材料研究所でアモルファス合金の研究をずっとやっていて、マグネシウムに関わることはほとんどなかったんです。1999年にマグネシウムに関するオールジャパンのプロジェクト研究が始まり、プロジェクトを立ち上げた先生から声をかけていただき、これを機に独立して新しい境地を切り拓こうと初めてマグネシウム研究に携わることになりました。東北大学金属材料研究所は世界トップクラスの金属材料の研究所だったのに、2000年の10月に赴任した熊本大学のマテリアル工学科は小規模で、人もいないし実験設備もないし、苦労しましたね。

河村さんが最初からマグネシウムの研究をされていたわけでもなく、さらに熊本大学がマグネシウムで有名だったわけではなかった、と。文字どおりゼロからのスタートだったわけですね。

東北大学から熊本大学に移るときに、研究を止めるのかとよく聞かれました。実際、熊本大学に来てみると、研究費もないし、研究設備もない。しかし、不平や不満を言っていても何も改善されません。ならば与えられた環境で最大限がんばるしかない。

もっとも思い出深かったのは学会での発表です。スタッフが発表したときに参加者から、「なぜ極点図を測らないのか」とツッコミがありました。でも、極点図【※】を測るためのX線回析装置が当時の熊本大学にはなくて、「設備がないからできなかった」と答えるしかなかったんです。これはもう屈辱的でした。

また、海外からやってきた研究員が、研究設備の不足を理由に半年で他の研究施設に移ってしまったこともあります。すごく労力をかけて来てもらったんですけど、研究環境を整えてあげられず、こちらも口惜しい思いをしました。それから申請書を書きまくったり、学内で自主研究ユニットを立ち上げたりして、ここまで発展することができました。当時を振り返ると感慨深いですね。

【※】極点図 −結晶面の分子や結晶の向きや分布を等高線で表したもの

与えられた環境でがんばるしかないという言葉が身に沁みます。そもそもなんですが、2003年に開発された「KUMADAIマグネシウム合金」はどのようにして生み出されたのでしょうか?

従来のマグネシウム合金は軽いという特長を兼ね備えながらも、燃えやすかったり強度が足りなかったりと、何かと問題点が多い材料でした。その弱点をクリアしたのが 「KUMADAIマグネシウム合金」です。金属に別の金属を添加して合金にすると機械的特性などが向上するので、一般的にほとんどの金属は合金にして使います。マグネシウム分野ではその合金開発の研究がほとんどやり尽くされていていました。ですので、開き直ってマグネシウムに1%ずついろんな金属を添加して、相性のいい組み合わせと添加量を探すことから始めました。

気が遠くなるほど地道な作業ですね……。

周りの研究者からは「50年以上前に終わった研究だ」とか「こんな無駄な研究はやめろ」なんていろんなことを言われました。学生も「こんな先が見えない研究はやめたい」と言い出して……。板挟みになって本当につらかったですね。

しかし、実験を続けるうちに、この金属が相性良さそうとか、5%までだったら添加しても大丈夫とか、新たな発見がたくさんありました。それで最終的に450種の合金を探査し、亜鉛とイットリウムカルシウム、アルミニウムとカルシウムの相性がいいぞということで、「KUMADAIマグネシウム合金」が出来上がりました。2012年に開発した「KUMADAI不燃マグネシウム合金」は、私がアモルファス合金研究を行っていたときの製造技術を応用して実現したものです。

周りからの重圧に耐え、地道な研究が実っていく過程はまるでドラマのようですね。開発したマグネシウム合金は、すでに実用化されているのでしょうか?

ネジや肢装具、競技用車椅子などが実用化されています。その他には、自動車部品とか航空機用部品の実用化研究開発を多くの企業と進めている最中ですね。2014年にアメリカの世界的航空機メーカー・ボーイング社と共同研究協定を調印し、次世代機でKUMADAIマグネシウム合金の機体実装化に向けての取り組んでいます。ボディに使用することで機体を軽量化し、燃費の向上、ひいては二酸化炭素の排出削減も期待されます。

また、マグネシウムは生体と親和性が高い元素なので、体内埋め込みの医療分野にも展開していく予定です。現在は熊本大学の医学部と協力して、心臓の血管を広げる生体吸収性ステントの研究開発を進めています。しかし、新材料はどうしてもコストが高くなってしまうので、世間的な普及はまだまだこれからですね。

ボーイングと共同研究を行っているのは驚きのニュースでした。やはり新素材はコスト面がネックですよね。企業としては実利にかなっていないと導入が難しいですし。

このコラボが起爆剤になってくれたらという期待はありますね。実用化研究について、早く世の中の役に立つようにという期待はわかるのですが、研究者は学術論文を書いて初めて研究者として評価されます。実はこの実用化研究をやりたくないというのが本音です。実用化研究では論文にできないような泥臭い研究を続けなければならず、研究者として評価されなくなる可能性があります。でも材料研究者の夢は新しい材料を開発して、それを世界に普及させることです。その夢を実現させるために実用化研究に取り組んでいます。

しかし、期待に応えて実用化研究を進めようとすると、周りの研究者からは金儲けするつもりかなんて声がチラホラ漏れ聞こえたりします。そこで見返してやろうと一念発起して、文部科学省最大の科研費プログラム「新学術領域研究」に挑戦しました。

科研費プログラムへの挑戦は、学術領域でのチャレンジだったということでしょうか?

そういうことですね。これをやれば、基礎研究をしていないとは誰も言えなくなります。地方大学にはムリだなんて散々言われたのですが2年目で採択され、基礎研究をオールジャパン体制で徹底的にやりました。全国の23の研究機関がKUMADAIマグネシウム合金の長周期積層構造を研究してくれて、国内外含めて論文数が150件以上に上りました。始めたときは10件程度でしたから15倍です。研究の傾向として、日本は海外でブームになっているものを綿密に研究するというのが主流でしたが、このケースでは日本発の研究領域が世界的に発展しています。

ほぼゼロの状態から始まったものが世界にまで広がっているなんて! まさに日本で生まれた日本産マグネシウム合金ですね。

この流れは国内でも珍しいと思います。産業界とも連携して、製造技術の研究や応用製品の開発を積極的に行っています。ひとつ特徴的な取り組みとしては、マグネシウム合金に関しての特許をいっぱい出しているものの、これらを「非独占」という形で運用しています。

これはどういうことかというと、ある企業が特許を取って、別の企業がその企業の特許を使わなければ実用化できないとなったときに、その企業側が使わせないと言ったらもうそこでストップしてしまうんです。特許技術を独占させない方がより業界のためになるので、非独占ライセンスを前提に産学共同研究を進めています。

非独占によって、より技術の普及が期待できるわけですね。最後に今後の展望をお聞かせください。

これはとある研究者の言葉なんですが、私の研究のモットーとして「マドル・スルー」というものがあります。ブレイクスルーは結果論で、成功したかしないかで判断します。マドル・スルーとは成長の価値観で、文字通り泥沼に飛び込んでもがき、這い上がる過程が重要だという考えです。マグネシウム合金研究も最初は溺れて死ぬような泥沼でしたが、必死にもがいたからこそ今がある。私の世代でダメでも、きっと次の世代がつないでくれますから。

通常、新材料の開発から実用化まで30年かかると言われています。2003年に「KUMADAIマグネシウム合金」を開発して今年で15年。実用化を目指して、私はあと15年泥沼でもがく覚悟です。

まとめ

まったくゼロの状態からスタートして、ひたすらにもがきながら前進、そして世界でもトップクラスのマグネシウム研究設備を整備するに至った熊本大学先進マグネシウム国際研究センター。その背景には、河村さんの研究に対する泥臭くもまっすぐな情熱がありました。

熊本大学先進マグネシウム国際研究センターと河村さんが生み出した新材料は、まさにこれから起こるイノベーションの根源ともいえます。熊本から世界へ、これから動き出すであろう技術革新から目が離せません。

(神田 匠/ノオト)

取材協力: 熊本大学先進マグネシウム国際研究センター

参考書籍: 『実用段階に入った日本発の新合金 LPSO型マグネシウム合金の材料工学』 代表編著:河村能人 日経BPコンサルティング (2018)