いよいよ来年の2020年、東京の地でオリンピック・パラリンピックが開催されます。(※2021年開催に延期)

スタジアム建設やボランティアスタッフの招集など、準備が急ピッチで進められる中、ものづくり業界でも五輪に向けたプロジェクトが動き出しています。

そのひとつが、パラリンピックの陸上競技で使用されるアスリートの「義足」です。幅跳びや短距離走のパラアスリートが装着する「くの字」型の義足は、激しい運動に耐えうる剛性と弾力性を併せ持つカーボン素材(炭素繊維強化プラスチック/CFRP)で作られています。

これまでは海外製のものが広く使われていたアスリート用義足ですが、2020年の東京オリンピック・パラリンピックに向け、国内でも義足の製作・開発を行う試みが注目を集めています。

そんな中、私たちのもとに数人のパラアスリート、および数社の協力会社と手を組み、義足の製作を行っているプロジェクトのニュースが飛び込んできました。

プロジェクトを発起したのは、「株式会社Xiborg」。なんでも、「パラアスリートが健常者を超える」という目標を掲げているのだとか。同プロジェクトで、義足の中心ともいえるカーボン素材の板バネの製作は、「東レ・カーボンマジック株式会社」が担当しています。

こうしたアスリート用義足は、どのようにして作られているのか。そして、2020年に向けて、どのような取り組みをしているのか。今回はプロジェクトを発起した株式会社Xiborgと、義足部品の製作を行なう東レ・カーボンマジック株式会社を、meviyスタッフの進藤と神田が訪ねました。

カーボン製品なら開発から生産まで担当、東レ・カーボンマジック

滋賀県・米原市に拠点を構える東レ・カーボンマジック株式会社は、大手化学系「東レ株式会社」のグループ会社で、その名の通り、カーボン素材を用いた製品の生産・開発を行っています。

同社は前身の企業がカーボン素材を使用してレーシングカーの設計を行っていたという歴史があります。そこで培った経験とノウハウを生かし、現在は車のパーツから航空機、医療機器からアタッシュケース、義足に至るまで、幅広くカーボン素材の特性を活かした製品の開発に携わっているのです。

社内には、自転車のホイールや車のバンパーなど高級感あふれるカーボン製品がずらりと並んでいました。

カーボン製品を形作る「織物」とご対面

形を変えて多くの部品に使われているCFRP(炭素繊維強化プラスチック)は、もとは炭素繊維の糸です。髪の毛よりも細いのにとても強靭。もちろん、左右に引っ張っても千切れません。製作時は、この炭素繊維をシート状の織物にし、樹脂を浸透させた材料(プリプレグ)を使用し、完成物の型に合わせて何層にも貼り合わせていくのです。

こちらは実際の作業の様子。レーシングカーのモノコック内側に、必要な形状にカットされたプリプレグを積層しています。

その後、積層した型ごと巨大な窯(オートクレーブ)で焼いて成形します。この「オートクレーブ法」は、カーボン素材の特性を最も生かせる製法なのです。窯のあまりの大きさに取材チーム一同驚きました。

「ここは、カーボン素材の製作に行き詰まったときの駆け込み寺」

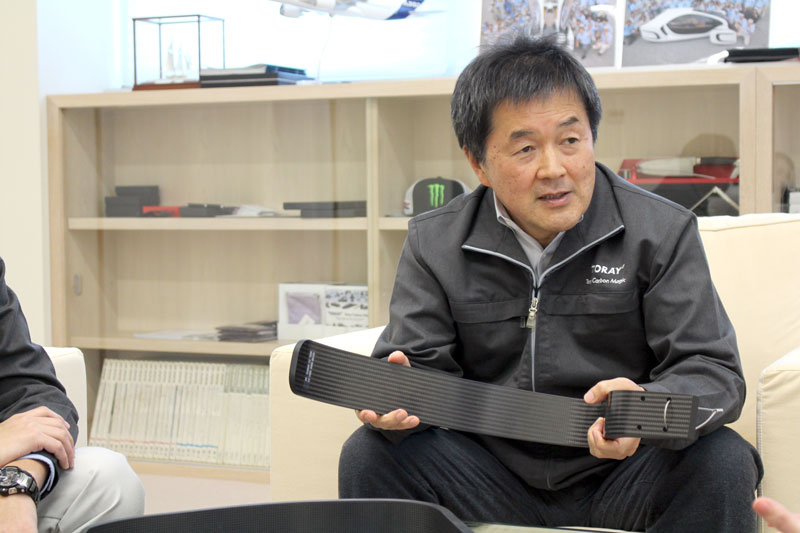

工場と製作現場を見学させていただいた後は、東レ・カーボンマジックの奥社長(写真中央左)と、Xiborgの義足設計を担当している藤井さん(写真最左)に、義足プロジェクトについてお話を伺いました。

本日はありがとうございました!最初に、これまでいろいろなものを手がける中で、Xiborgさんと義足の製作に着手するようになった経歴を伺いたいです。

そもそも、義足をやるようになったのはXiborgさんとの取り組みが初めてじゃないんですよ。実際に挑戦していたこともありました。

そうなんですね。

これは義足に限りませんが、とりあえずカーボン素材を使ってみようとする会社さんって最初はどこも失敗するんですよ。カーボンというのはそういう素材なんです(笑)。義足のときも、同じように上手く成形できなかったメーカーさんからお声がけいただいたのが最初です。

カーボンは素材の特性や成形方法までをきちんと知っていないと難しくて扱えない素材です。軽くて丈夫な素材が必要だからカーボンを使ってみようとしたけど、上手くいかない……。「じゃあどうしよう」って時に“駆け込み寺”として、ご相談いただくこともあります。

東レ・カーボンマジックさんって、前身はレーシングカーのパーツを作っていたメーカーさんですよね。そこから義足という、全く別のフィールドに挑戦することに抵抗はありませんでしたか?

▲ 会社入り口には、レーシングカーがずらりと展示されていました。

抵抗は全く無かったですね。自分たちのノウハウを生かし、活躍できるフィールドは常に探していますから。製作に必要な情報は、今まで培ってきたノウハウと、蓄積された膨大なデータからピックアップすれば良いんです。むしろ、新しい分野で声がかかって、やってみたい、という気持ちになりました。

ちなみに、現在は他にどのような製品を取り扱っているのでしょう?

自動車はもちろん、航空・宇宙関連でロケットのボディーや、車椅子やX線撮影装置などの医療機器、最近だとドローンなどですね。ちなみにこの机もカーボン素材で作ったものなんですよ。

気づかなかった……! 光沢のある黒がおしゃれなので、デザイン面でも好まれそうですね。

その他カーボン製品と義足の違いは、「しなるかどうか」

東レ・カーボンマジックが手がけている他の製品と、義足との違いはなんなのでしょうか? 工業製品と義足って、使う場面や役割などでだいぶ違いがあるような気がします。

一番大きなところだと、義足は「しならないといけない」ということですね。

しならないといけない?

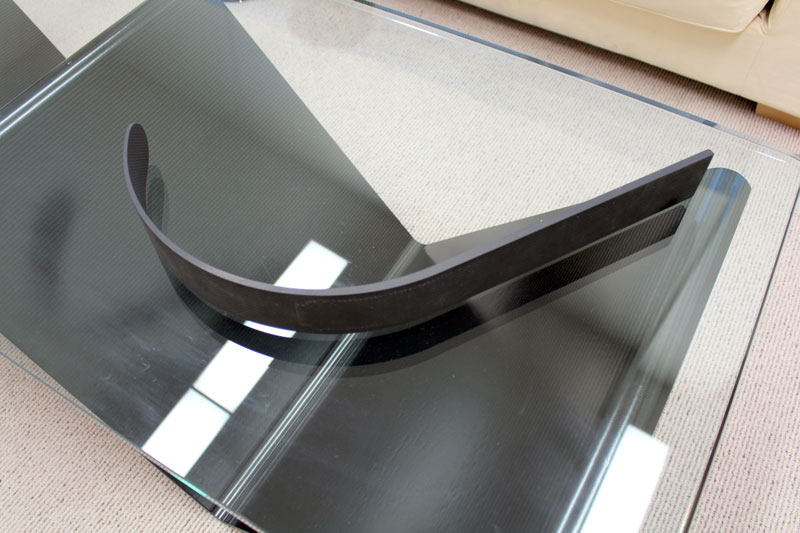

航空機や自動車で使われるカーボン素材は、当然ですが絶対に変形してはいけないものです。しかし義足は、装着者の体重がかかって大きくしなり、元に戻ろうとする反動を走るスピードに変えています。言ってしまえば、「体重がかかって、変形することが前提」なんですよ。

なるほど、他の製品とはそもそもの前提から全く異なっているんですね。

設計の際には「ここにこのくらいの重さがかかる」「それによって、ここがこのくらい沈むから……」といった、本当に細かい計算を行いながら設計していかなければいけません。

Xiborgさんとの取り組みが始まる前に義足を作っていたときは、どこに力がかかっていて、それを補強するためにはどうすればいいか、わからないことだらけでした。構造計算をするため、義足のランナーが走っている様子を動画で撮影し、義足のどこにどのような力がかかっているのか、かなり時間をかけて分析しました。

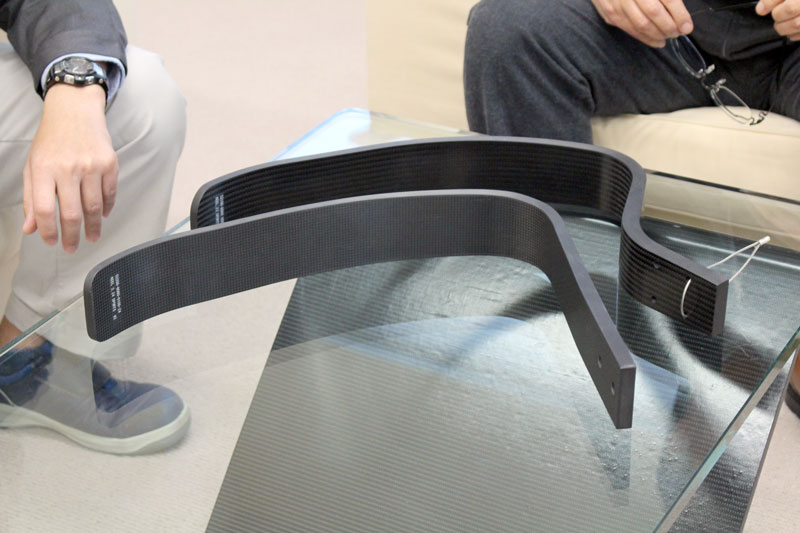

▲ 東レ・カーボンマジックが初期に手がけたアスリート用義足。現在では一般的な「くの字」型ではなく、板バネが大きくカーブした形になっている。

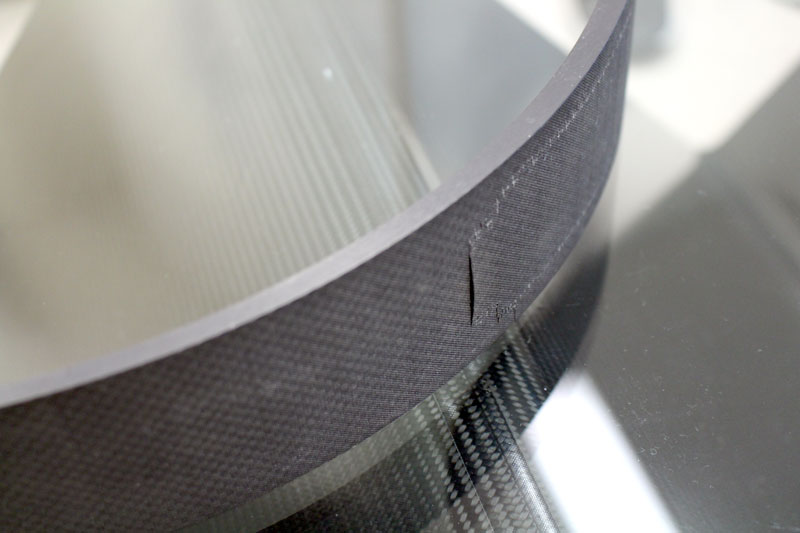

それがわかっても、いざ義足を作ろうにもカーボン繊維をどう積層させていくのが正解なのかがわからないんです。これは当時の失敗作なんですが、この部分だけ別に貼り付けたので、カーボン繊維が剥離してしまっているんですよ。

▲ その裏に、カーボン繊維が剥離した痕跡が。

よりよい義足を作るため、乗り越えるべきこと

Xiborgさんとの義足製作は、具体的にどういったプロセスで行われているのでしょうか?

基本設計はXiborgさんの方で行っています。義足の完成イメージのスケッチや、形状のデータを提示してもらい、その他の使用する条件などを確認した上で、弊社が設計を行っていきます。

▲ 製品を評価するための試験機のひとつ。

そうやって作ったものが、実際に選手の手元に届くんですね。しかし、「届いたから終わり!」とはならず……。

そうなんです。Xiborgさんではその後、完成した義足を実際にパラアスリートのランナーに試してもらって、彼らの履き心地とその感想を受けて我々の方で義足を再度調整していきます。

選手からは、どのようなフィードバックが来るんですか?

シンプルなものだと、「やわらかい」とか「長い」とかですかね。形が違う新しい義足を試してもらったときは、板バネ自体の硬さや剛性は変えていないのに、力のかかり方が違うという反応をもらって驚きました。

同じ義足を使っていても、着けている人によって体の大きさや重さも違いますし、走るときのフォームや踏み込む力の強さも違います。感想を受けて細部の調整を行っていくので、一般的な工業製品の設計より、数値では図りにくく、選手のフィーリングを数値化していくような作業です。

選手に合わせた細かい調整が必要になっていくんですね……。

海外製のアスリート用義足って、ほとんどが量産品なんですよ。靴を選ぶように、自分にあった板バネを選んで、穴を開ける位置を上下させてサイズ調整を行っていく。しかしXiborgさんのプロジェクトは、特定の選手に対してオーダーメイドで義足を作られています。

なるほど。義足製作のプロセスのなかで、東レ・カーボンマジックさんのノウハウが生きているのはどのような場面でしょうか?

ほぼ全部ですね。材料の選定から、製法、設計、製作後の解析に至るまで、全部。

今まで蓄積したノウハウを惜しげもなく注ぎ込んで、製作にあたってらっしゃるんですね。

もちろん、義足の製作から逆に我々が得ることもありますよ。例えば、義足製作を通してカーボン素材の「しなって、力を蓄える」性質をより理解できたので、カーボン製のコイルスプリングに応用してみました。素材についての理解が広がれば、使用用途を考えるときの視野も広がっていきます。

地面から離れれば離れるほど、カーボン素材の需要が大きくなる

これからオリンピックに向けて、パラアスリートや義足にもさらに興味関心が集まっていきそうですね。

日本の選手を日本の企業が作った義足が支える、というストーリーもあるので、パラリンピックに注目が集まるのは純粋に嬉しいですね。パラスポーツについても、Xiborgさんと提携している選手が大会に出たりすると、その結果をついつい注目して見ちゃいます。

では最後に、東レ・カーボンマジックさんが、これから力を入れていこうと考えてらっしゃることを教えてください。

これから考えているのは、空ですね。

空……?

カーボン素材の「軽くて、丈夫」という特長が最も生きるのは、航空宇宙です。飛行機、宇宙ロケットと、地面から離れれば離れるほど、カーボン製品のニーズが高くなるんですよ。例えば、今いろいろな会社が構想を練っている空飛ぶ車などは、実現のためには間違いなくカーボン素材を使うことが必要になってくるでしょう。

なるほど。新しい移動手段が出てくる上でカーボン素材の活用が不可欠になるだろう、と。

そうですね。自動車も飛行機も本格的に手がけている会社はまだ少ないはずなので、ノウハウをどのようにして生かすか、これから頑張っていきたいですね。

まとめ

これまでも、培った技術を生かしてカーボン製品のお困りごとを解決してきた東レ・カーボンマジック。奥社長や藤井さんにお話を聞く中で強く感じたのは、自らが持つ技術に対しての自信と、未開拓のフィールドでも迷うこと無く飛び込んでいく、ものづくりへの飽くなき探究心でした。

そんな東レ・カーボンマジックで製作された義足の板バネは、実際にどんな場所でどのように使われているのでしょうか?

取材チームは、パラアスリートと手を組んで実際に義足の調整を行っている株式会社Xiborgを訪ねました。その模様は、後編に続きます。

(ノオト/伊藤駿)

【取材協力】

東レ・カーボンマジック株式会社

〒521-0023 滋賀県米原市三吉215-1

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()