COVID-19の影響で、このような世界情勢、日本の状況では、

「今どうするのか?」で精一杯です。

時期尚早かもしれませんが、「この状況が終息した後はどうなるのだろう」と考えることが、次の「モチベーション」※にならないかな・・・と考えてみました。

※モチベーション 英【motivation】 動機付け やる気

SCM:英【Supply Chain Management】 サプライチェーンマネジメント

このBlogを書いたのが、4月15日です。

各誌新聞などでは、「中国での再開した企業の割合を示す再開率は多くの業種で8割前後に達した」という記事も見られるようになっています。

果たして、このBlogが掲載される頃、「日本は?世界は?どうなっているのでしょうか?」

これまでも、私が社会人になって、様々な出来事がありました。

全ては話せませんが、世界的な出来事では、

- SARS(重症急性呼吸器症候群)の流行(2002年11月~2003年3月)

- リーマン・ショック(2008年)

- タイ水害(2011年)

などといったことがありました。

日本国内では、痛ましい様々な災害が発生しています。

私が住む長野県でも、昨年、

- 令和元年台風19号(2019年10月)

による大きな被害があって、今でも災害復興が行われています。

このような出来事や災害は、世界的な景気や日本国内への景気に大きな影響を持つばかりか、製造業でも、深刻なダメージを与えることもがあります。

こんなこともありました。

- バブル景気(経済)(1986年12月~1991年2月)

- バブル崩壊(1991年3月~1993年10月)

私が社会人になったのは1989年、バブル景気最中でした。

金融業界での好景気・不景気という様相だったので、製造業に関わる私としては、好景気の実感はあまりなかったのですが、その後のバブル崩壊では、製造業も不景気の実感を受けました。

その後、景気は回復に向かいましたが、その後のリーマン・ショックによって景気は大打撃を受け、製造業も大不況の中にいました。

その後は、中国の急速な経済成長によって、日本はGDP(国内総生産)で中国に抜かれていきます・・・。

と、なんだか経済評論家の話みたいになってしまいましたが、製造業では景気・不景気・災害によって、自社の生産に影響を受ける要因として、「日本国内からも、また海外からも部品調達ができなくなる」ということがあります。

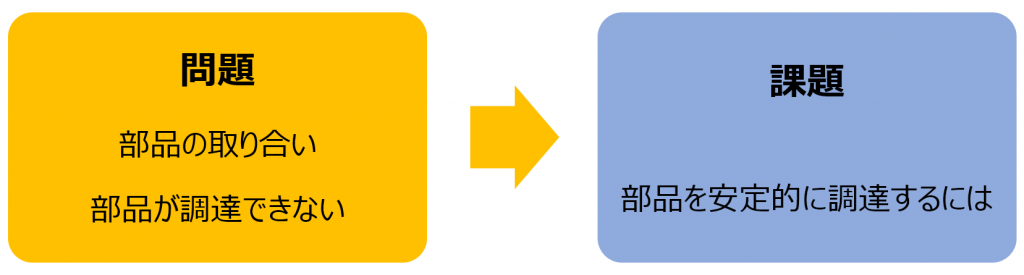

景気が良くなれば「部品の取り合い」になります。

不景気や災害によって「調達先がなくなる(廃業・操業停止)」になります。

私は装置(機械)産業で働いてきているので、材料や部品が入手しにくくなることは、納期に影響するばかりか、安定的な生産活動にとって、とても影響を受けてきた経験があります。

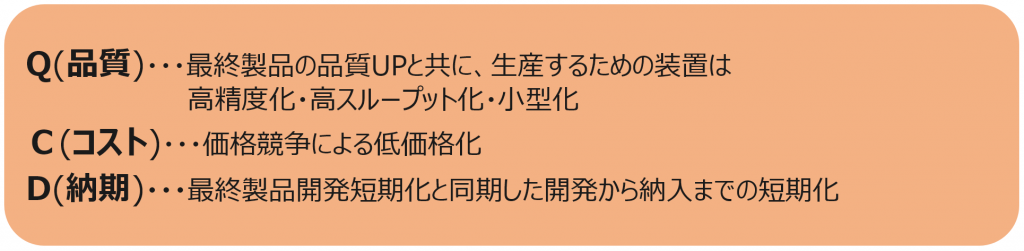

「Made in JAPAN」として、日本の製品にはブランド力があります。

今でも、日本の製品は、QCD[品質(Quality)・価格(Cost)・納期(Delivery)]で、世界一だと私は思っています。

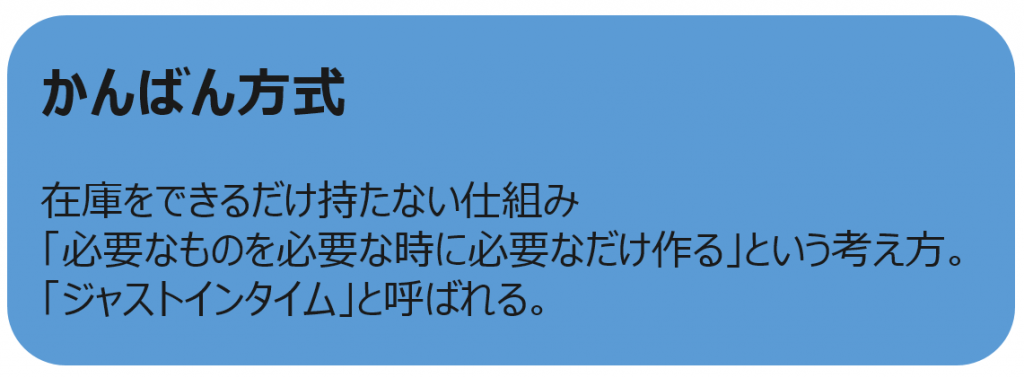

特に自動車産業では、「かんばん方式」「カイゼン(改善)」といった生産方式や工夫によって、そのQCDは部品を製作する企業まで向上していったのでしょう。

またそれらは、海外にも普及していったことは有名です。

今回のCOVID-19(新型コロナウィルス感染症)の問題が国際的に起こっていることは、世界が近くなったことの弊害だと思いますが、製造業でもこの国際化によって、「海外メーカーとの競争」が発生してきています。

かつて、日本企業(や日本との合弁企業)が、韓国、台湾、中国に展開していきました。

その次には、その現地の企業が著しい成長を遂げていきました。

例えば、半導体実装業界、液晶業界といったものも、日本の「お家芸」と言われていたものが、海外で急速に成長します。

「電子立国日本」「液晶と言えば○○」などと言われていた時代もあったのですが・・・。

私は、エンジニアの一人として、このあたりを「目の当たり」にしてきました。

リーマン・ショックでは、日本の優秀なエンジニアの人たちが海外に流出していきました。

そして、海外の製品品質は向上していきます。

はじめは、日本製のものに優位性がありましたが、経験者の指導や、企業の経済力によって、製品品質が同等なものになっていって、「日本との価格競争」になりました。

「潤沢な労働力」と日本よりも「優位性のある労働賃金」によって、「日本レベルの品質」と「日本よりも高い生産性」を持つようになっていきました。

私が働く装置産業では、設計・部品調達・組み立て(製造)も全て現地(海外)で行う現地の海外メーカーにQCDの優位性が見られることもあったほどです。

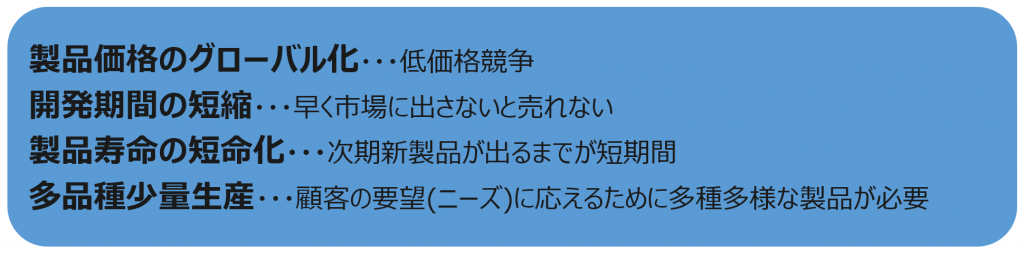

「グローバルな競争」の中で、製品開発は激化していきます。

産業機械で作られる最終製品は、次から次へと新製品が現れていきます。

これら最終製品は、

となっていったのです。

装置メーカーもこれに追従しなければ受注できなくなります。

かつては日本国内の装置メーカーとの競争だけだったのに、海外装置メーカーも加わって、競争は激化していきました。

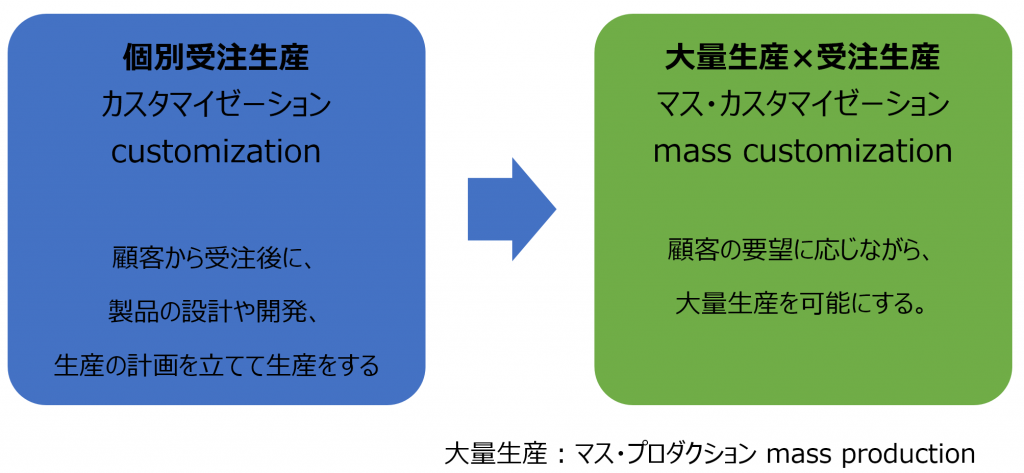

私は現在も、「個別受注生産型」に分類される装置メーカーにいます。

「大量生産型」のように、中・長期の開発スケジュールと生産計画のもとに生産数を決めていく生産方式とは異なり、その生産は、「五月雨(さみだれ)式」です。

開発計画や、営業予測による年間的な計画があって、予算化は行いますが、実際の(開発設計から)生産開始は受注のたび行います。

グローバルな競争の中で、装置メーカーも経済成長の著しい中国に生産拠点を持ちます。

また、日本国内での生産でも、中国からの物流に必要な時間という課題はあったものの、中国製の部品を使用する場面も多く見られるようになっていきました。

このような状況で、生産方式は変化を見せていきます。

民生品(コンシューマ製品)とは異なるところもありますが、装置産業では、「良い品質のものを早く安く」作る上で、次のような考え方もできます。

「専用機」と言われる装置でも、中・長期的な需要は市場動向によって予測できます。

顧客(ユーザー)の要求によって、仕様変更や追加仕様となる部分はありますが、これらを設計や製造でどう対応するかを決めることができるのなら、半完成品として装置を量産することによって、コストダウンと短納期化を行うことができます。

さらには、この量産を製造コストと労働力に優位性を持つ海外で行うことで、さらに効果を上げることができます。

ただし、正しい市場規模の判断を誤ってしまうと、在庫を抱えてしまうことになるし、

設計上の品質に問題があった場合、その対策に追われることにもなってしまいます。

リスクはあるものの、「設計現場での設計品質を上げる努力と正しい市場判断」によって、その効果があることは確かです。

私の解釈になりますが、最近、聞くことの多い「モジュール設計(デザイン)」も、マス・カスタマイゼーションを行う上でのひとつの設計の考え方だと思います。

これまで、日本国内の一(いち)製造拠点で生産されていたものが、海外を含む複数の拠点で生産されるようになって、さらにマス・カスタマイゼーションまで行われるようになっていくのだとすると、

「複数の拠点の管理や装置の作り方を、どうしていったらいいのでしょう?」

「サプライヤー(部品供給元)の影響を受けないようにするには、どうしたらいいのでしょう?」

今から10年ほど前なので、リーマン・ショックの頃、現在とは違う状況ですが、「これからの、生産管理手法ってどうなるのかな?」

と当時3DCADを推進していた私は考えていました。

(次回に続く)