生産設備や装置の設計者さん向けに、“タメになる”部品設計の秘訣について、製造現場目線で情報を共有させていただくシリーズの第8回は、穴加工の基本と設計についてです。

目次

1. 機械部品における「穴」とは?

前回までは、主に機械加工部品の「形状」についてのお話をさせていただきました。今回は、もう一つの重要な要素である「穴」についてご紹介していきたいと思います。

切削加工で最も問題になりやすい最有力候補が「穴」です。「穴」とも「孔」とも書かれますね。ここでは一般的な「穴」として表現していきます。

穴は形状の一部ですから、当然他の形状と一緒に削るだけ、というイメージが強いですが、実は切削加工業者は「穴」と「穴以外の形状」で加工工程を分けて考えるのです。その中で、実際にはいろいろな問題に遭遇することになります。

設計者からすると、軸を通したり、ネジ形状にして他の部品と締結するために利用したり、ピンを圧入して位置決めに使ったり、軽量化の肉抜きだったり、液体や気体の流路になったりと、穴は機械部品にはなくてはならない大事な形状ですね。ところが、加工業者からすると、内径や位置公差が厳しかったり、内面を綺麗に仕上げなければいけなかったりと、非常に気を遣うデリケートな要素です。

設計内容によっては、大きく加工コストにも影響する「穴」の加工や設計のポイントについて、まずは知っていただきたいと思います。

2. 穴加工の基本系

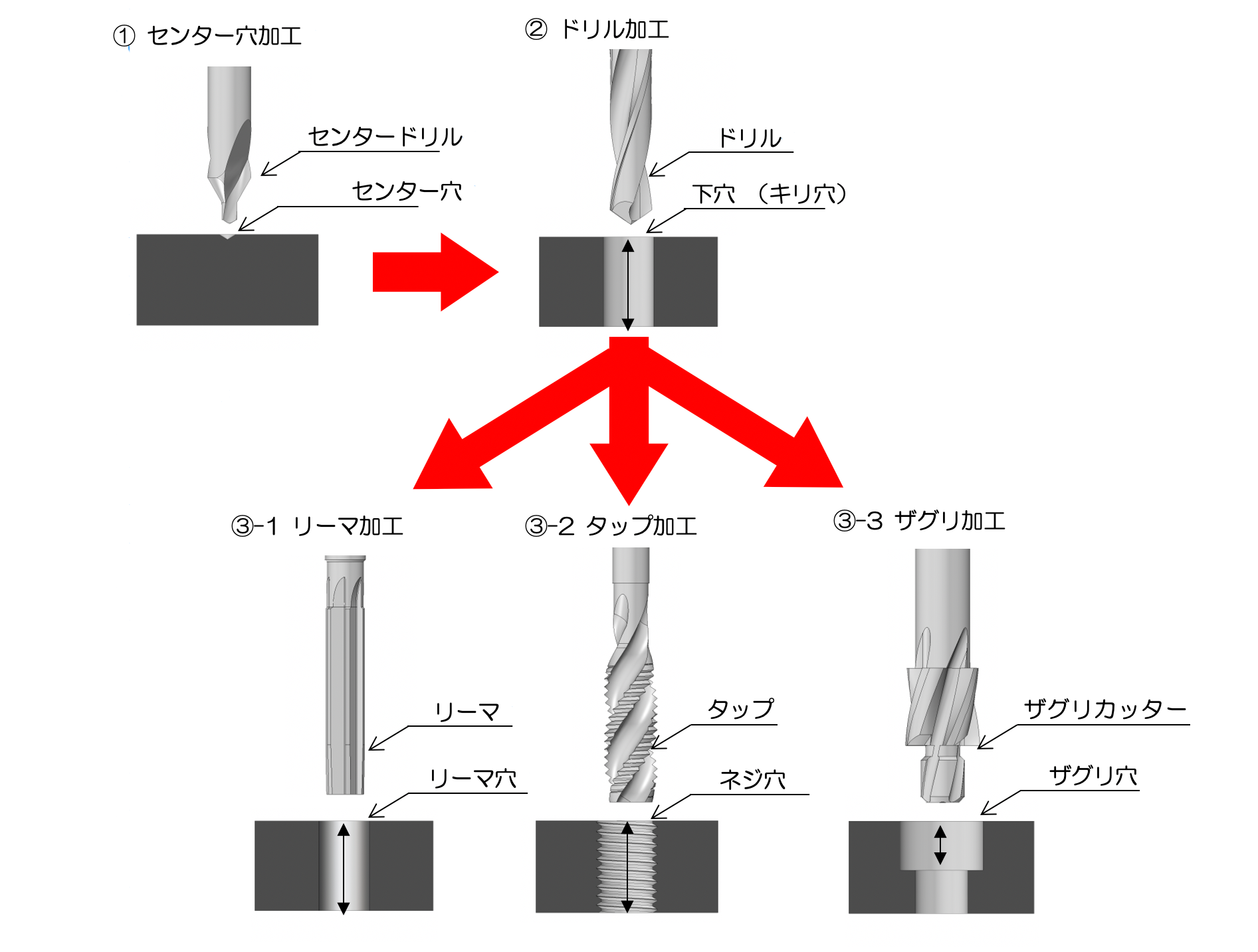

切削加工の場合、穴は特殊な場合を除いて概ね次のような流れで加工します。

① センター穴をあける

② 下穴をあける (ドリル加工)

③ 用途に応じて特定の加工を施す (リーマ加工、ネジ切り、ザグリ加工など)

つまり、下の図2-1のようなイメージですね。

いずれにしても②の下穴をあけることが基本となります。それぞれの加工について、少し詳しくご紹介しますね。

センター穴加工

センター穴というのは、下穴の案内となるポツンとした窪みのことです。センタードリルという専用の刃物で削って作ります。

なぜこのような窪みが必要かというと、下穴の穴位置を精度よく加工するためです。ドリルの先端はそれほど切れ味が良いわけではないので、こういった窪みがないと最初の入り口で滑って位置がずれてしまうことがあるのですね。そういったことのないように、あらかじめ小な窪みを設けて、案内を作っておくわけです。板金屋さんで言うところの、いわゆるポンチと同じ意味合いですね。

ちなみにこういった、刃物が素材に対して滑ってしまってスパッと切れないような状況を、職人さん達は「食い付きが良くない」なんて表現します。

ドリル加工

下穴の加工は、基本的にはドリルと呼ばれる刃物で加工します。ドリルは穴あけ専用の刃物です。機械の主軸に取り付けて回転させ、上下方向のみに直線的に上げ下げして掘り進んでいきます。ツンツンと、上下しながらつついていく感じですね。

マシニングセンタなどのNC加工の場合は、ドリルサイクルと呼ばれるドリル加工用の専用コマンドを使ってNCプログラムを作成します。

ドリル加工は「主軸の回転数」、「掘り進む速度」、「1回の掘り込みごとに削る深さ」などでコントロールされます。何回にも分けて上げ下げして掘り進みますので、ドリル加工であいた穴は内側が少しまだらで粗い状態です。いわゆるキリ穴と呼ばれる状態ですね。もちろん、単に穴があいているだけで良ければキリ穴加工だけでOKです。

リーマ加工

ピンの圧入や、相手方部品との嵌め合いのためには、内面をより綺麗に、真ん丸で精度の高い穴をあける必要があります。そんな時には、下穴加工の次にリーマ加工を施します。直径が大きい場合は、ボーリング工具という刃物を使って仕上げたりもします。

リーマは、側面に刃がついた刃物で、これを回転させながらゆっくりと下穴に通すことで、穴の内側の素材を少しだけそぎ落とします。内側の表面だけを薄く削りますので、綺麗な精度の高い穴があきます。

リーマは穴の直径に対して±0.01mm程度の寸法が要求される場合などに使用します。

タップ加工

相手部品とボルトで結合する場合などには、ネジ穴が必要になりますよね。このようなネジ穴の加工には下穴加工のあとにタップ加工を施します。タップと呼ばれるネジ切りの専用刃物で、NC加工の場合はタップサイクルと呼ばれる専用のNCプログラムを指定します。

タップは先端にギザギザの刃先が並んだ刃物です。これを決まった比率の回転速度と送り速度で穴に入れていくと、らせん状のネジ穴が完成するのです。

ネジ穴加工には他にもプラネットカッターと呼ばれる専用刃物を使う場合などもあります。

ザグリ加工

ボルトを通す穴で、ボルトの頭の座り部分(座面)が必要なときや、表面からボルトの頭が出っ張らないように窪ませる必要があるときには、ザグリという形状を施します。ザグリは「座繰り」とも書きますね。

ザグリ形状は下穴加工の次に、入り口部分を大きく窪ませるための加工を施すことで実現します。通常のエンドミルで加工することもできますが、規格のネジ用ザグリの場合はザグリ専用の刃物で削る場合が多いです。

表2-1に穴用工具も含めたエンドミルの外観写真と特徴をまとめておきます。

表2-1 エンドミルの代表例

| 区分 | 種類 | 外観 | 概要 | |

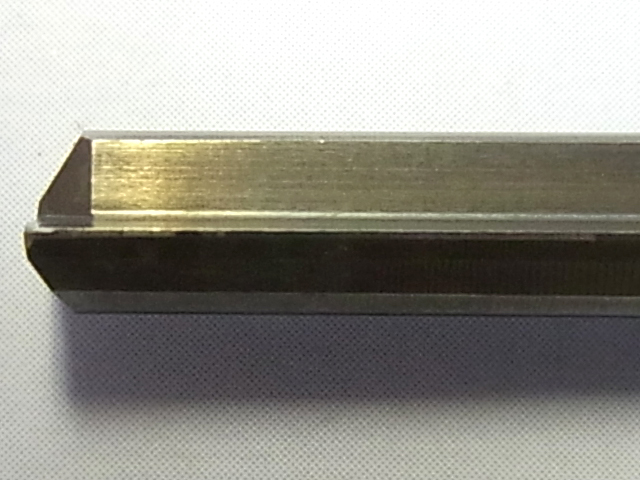

| 穴 | センタードリル |  |

|

穴あけ前のセンター穴をあける専用の刃物 |

| ドリル |  |

|

下穴をあける刃物

コーティングをしてあるものもある |

|

| リーマ |  |

|

高精度な穴を仕上げるための刃物

ブローチ式などもある |

|

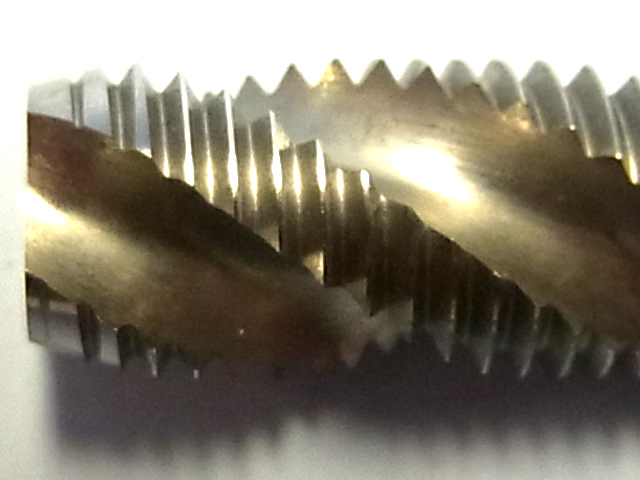

| タップ |  |

|

ネジを切るための刃物

切りくずを排出するための溝がついている |

|

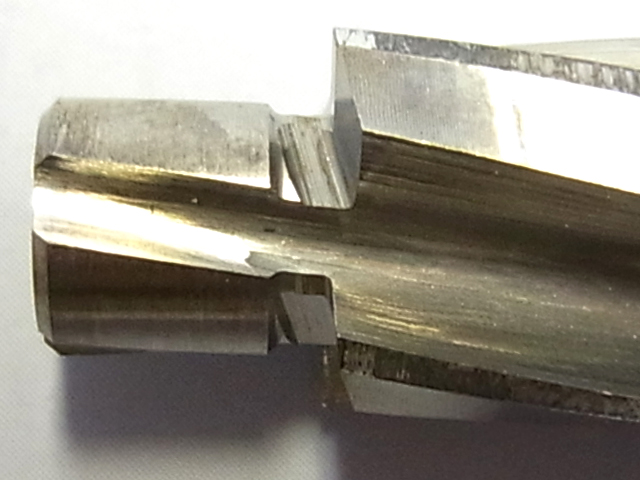

| ザグリ |  |

|

ザグリ加工用の刃物

先端が下穴に入り、刃のついた2段目で削る |

|

| 形状 | フラットエンドミル |  |

|

平らな面を加工するための刃物 |

| ボールエンドミル |  |

|

曲面を加工するための刃物

先端が半球となっている |

|

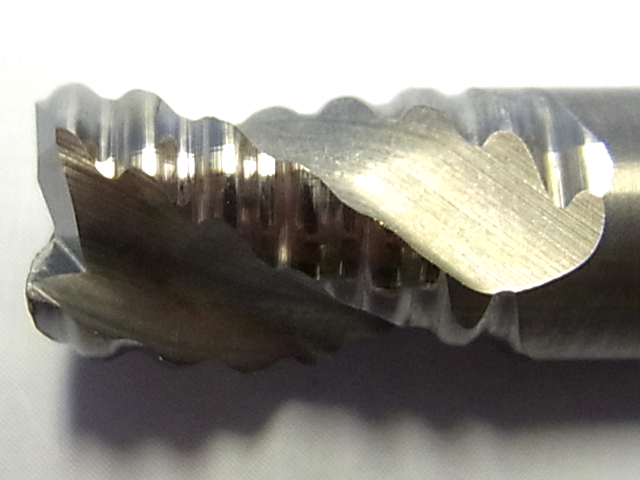

| ラフィングエンドミル |  |

|

粗加工をするための刃物

刃先が欠けないよう少し丸まっている |

|

| スロッター |  |

|

横溝を加工するための刃物 | |

3. こんな穴の設計は困ります!

さて、上記のような穴あけ加工ですが、加工屋さんの都合と設計者さんの出図する図面が相まって、しばしばトラブルとなる場合があります。

ここからは、穴にまつわるよくあるトラブルをご紹介していきますので、是非参考にしてみてください。

3-1 止まりですか? 貫通しますよ、下穴が!

穴に関して一番問題を引き起こす要因が、下穴という存在です。ネジ穴にするにしても、リーマ穴をあけるにしても、まずは下穴をあけることが必要ということはご説明した通りです。

貫通の穴ならば問題になることは少ないのですが、途中で穴が行き止まりになっている「止まり穴」に、こういったタップやリーマの加工を施す場合は要注意です(ちなみにメッキやアルマイト処理をする際にも、止まり穴が不具合を引き起こすケースがあります)。

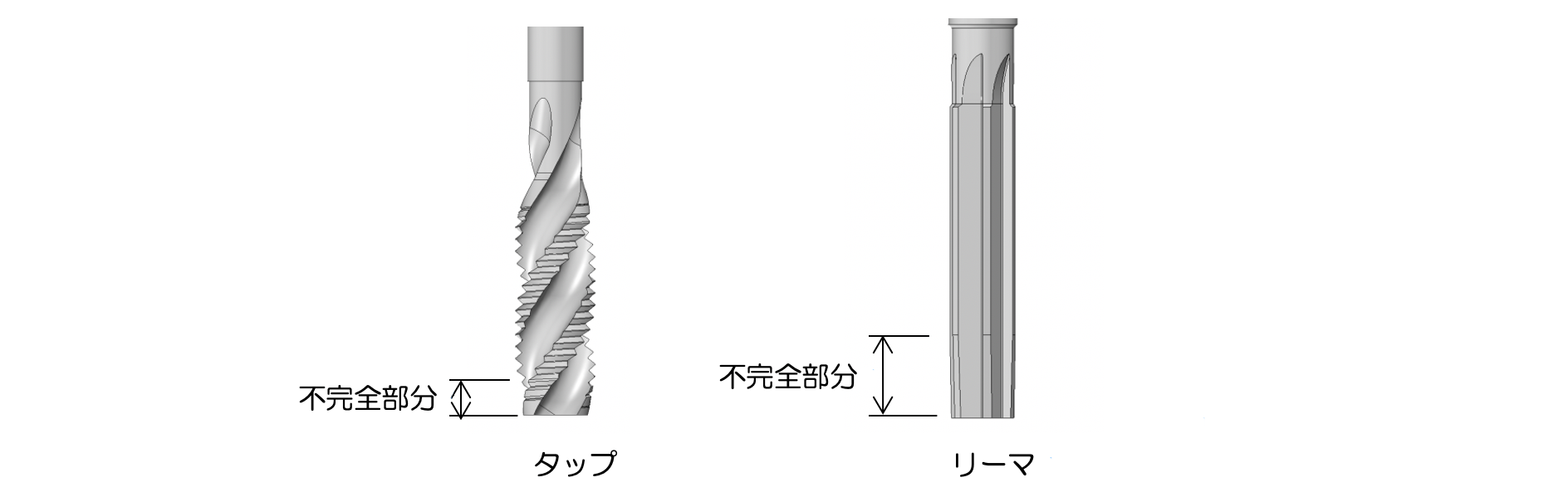

タップやリーマといった刃物は、図3-1のように、穴にスムーズに入るように、先端が若干細くなっています。この細くなっている部分は、本来加工したい形状からすると不完全な形です。

そのため、加工が有効となる部分を十分に穴の中に沈めないといけないので、下穴はこれらの加工で必要な深さ以上に深くしておかないといけません。

しばしば目にするのが、裏面との余裕が少ない止まり穴に対して、ネジ穴やリーマ穴が指定されている場合です。このような場合は、ネジ穴やリーマ穴の有効長を確保するために、下穴が裏側まで突き破ってしまうことがあります。

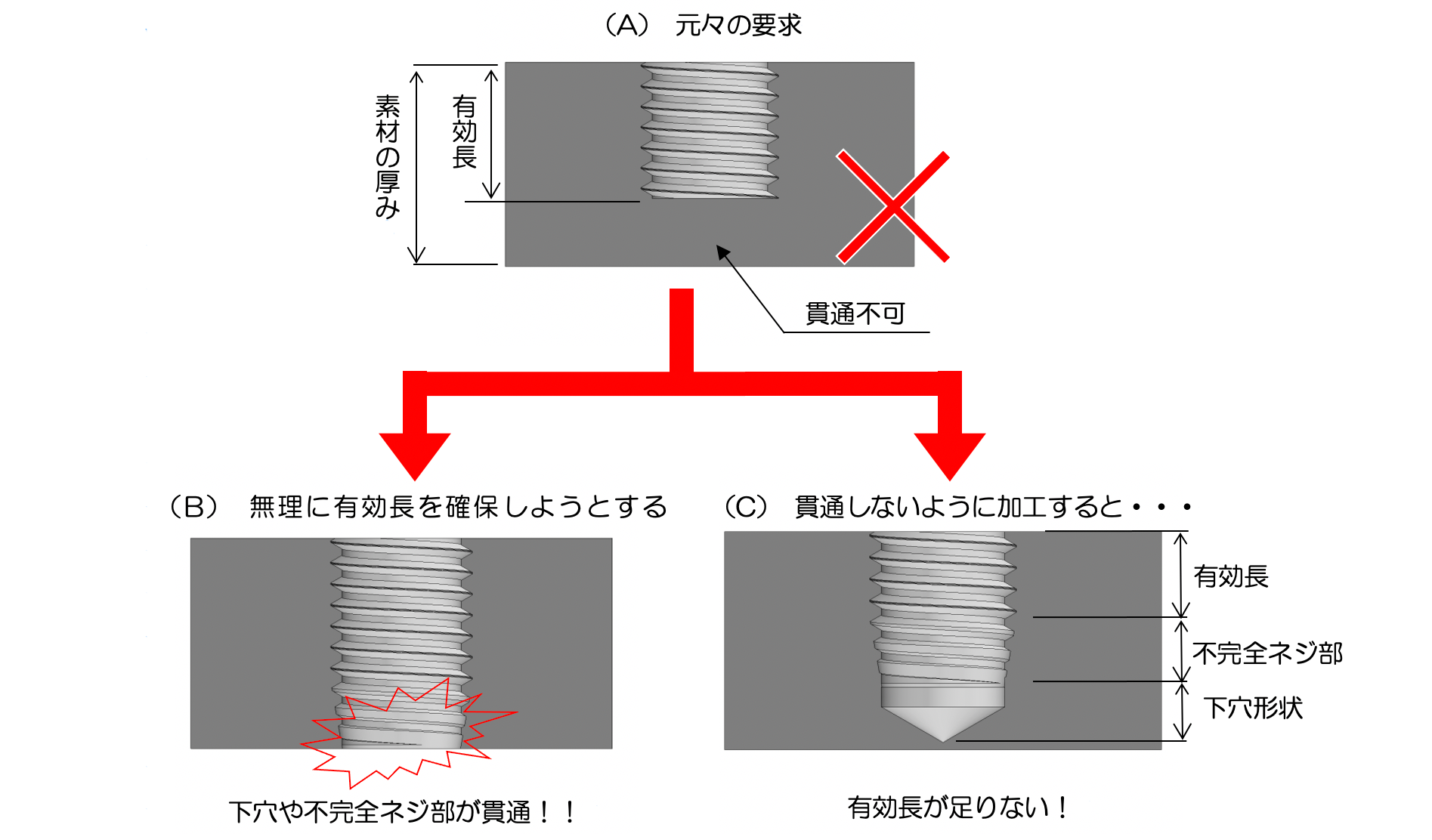

例えば図3-2の(A)のような形状を想定してみてください。ネジの有効長を確保し、裏側に突き抜けないようにという指示を表現しています。私も、このような指示をしている図面に何度も遭遇してきました。

残念ながら、実際には(A)のような形状は実現できません。なぜならば、止まり穴の深さいっぱいまでネジ加工をすることは基本的に不可能だからです。上記で説明した通り、下穴をあけて、不完全部分のあるタップでネジ加工をしますので、どうしても有効長以上の深さが必要となるのです。

もし無理に有効長を確保しようとすると、(B)のように下穴や不完全部で反対側まで突き破ってしまいます。逆に、突き破らないことを優先しようとすると、(C)のように有効長を確保できなくなってしまいます。

もちろん、リーマ加工についても同様のことが言えますね。

実際の製作の段階になってこのようなトラブルに遭わないために、ネジ穴などについては下穴の深さを十分にとることをあらかじめ想定して設計していただけると助かります。

また、止まり穴の先端は大抵ドリルの先端形状がそのまま残ります。加工側の事情をわかっておられる設計者さんは、止まり穴の底部分は「ドリル先端形状OK」とか、先端形状そのものを図面で描いてくれたりしますが、底面が平らな止まり穴などにも困ってしまうことがあります。

どうしても平らな面が必要ならば、いろいろと方法があります。例えば、ドリルで浅めの下穴をあけてから先端が平らなエンドミルで底面を削り取ってしまう方法などです。平らな底面の穴が描かれていると、このような加工をしなければいけない、と捉えられてしまうかもしれませんね。

底部分の形状にこだわりがないようであれば、是非上記のようなドリル先端形状を意識した表現で図示してください。不必要に底面がフラットな穴が図面で描かれていたりすると、加工サイドもどうすればよいのか対応に困ってしまいます。

「図面通りフラットに加工しておいたから」ということで、知らない間に加工賃が高くついているなんてこともあり得ますね。

3-2 余裕がなさすぎて・・・モコっと膨らんでしまう

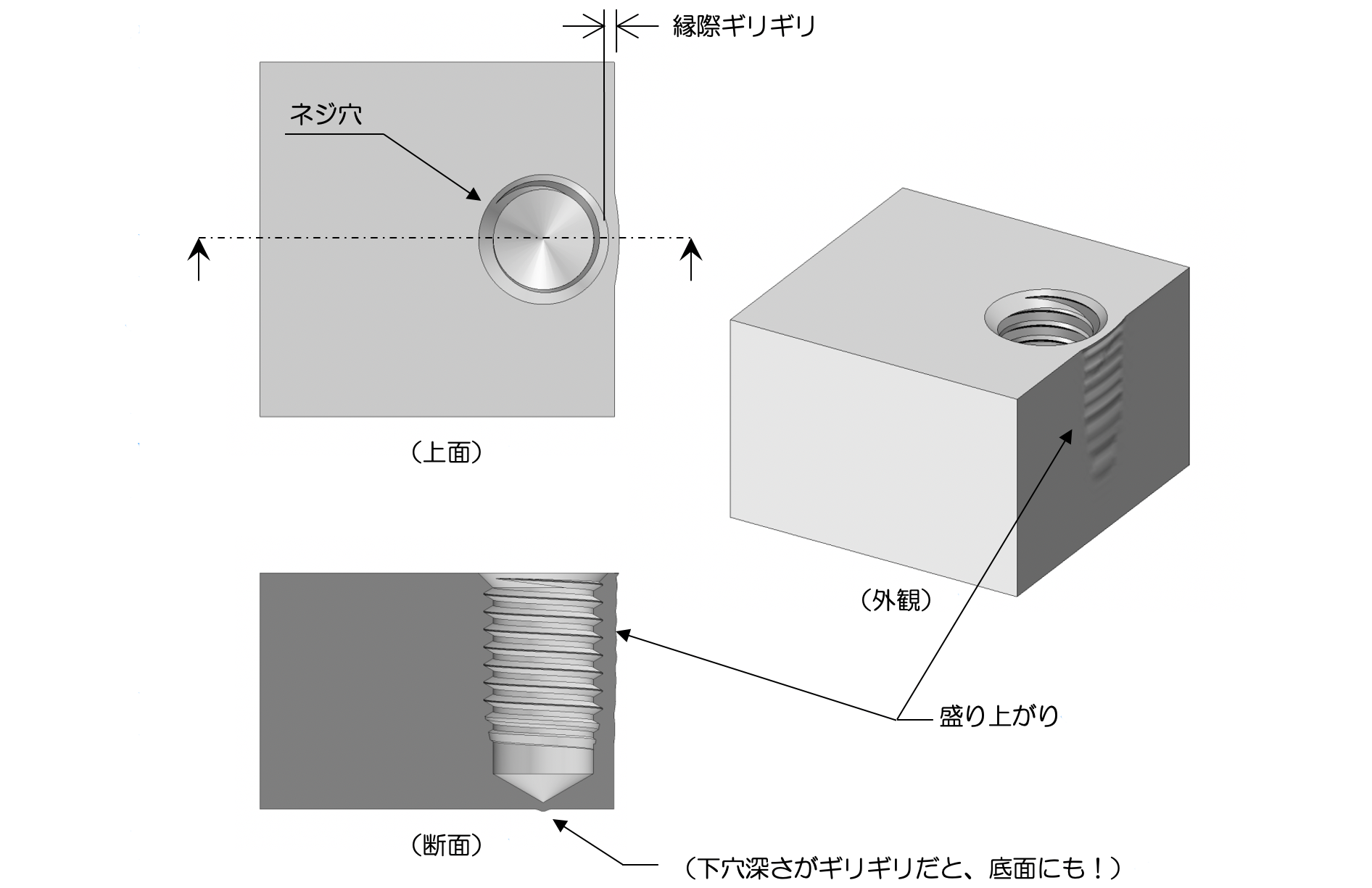

穴で問題になるもう1つの大きな要因は、縁際にあいた穴です。

穴加工は素材をドリルで掻き分けていくわけですから、加工中は外へ外へという力が働きます。側面の縁までの距離がすれすれのところに穴をあけようとすると、側面が加工の力を支え切れずにモコっと膨らんでしまうことがよくあります。

例えば、図3-3のような状況です。

こういった縁際の穴は強度的にも弱いので、そもそも設計上お奨めできるものではありませんよね。

上記のような状況を避けるためにも、最低でも直径分程度は縁との距離を確保しておいた方が良いでしょう。特にネジ穴についてはこういった現象が起こりやすいので、注意が必要です。

それでもどうしても設計上距離が確保できない場合には、穴あけ加工後に側面を加工する工程とすることで、このような「盛り上がり」を回避することも可能です。このような場合、加工工程が穴あけ加工によって左右されますので、コストアップの要因となります。

また、底面ギリギリまで穴をあけるような場合も、底面に盛り上がりができる可能性がありますので、ご注意ください。

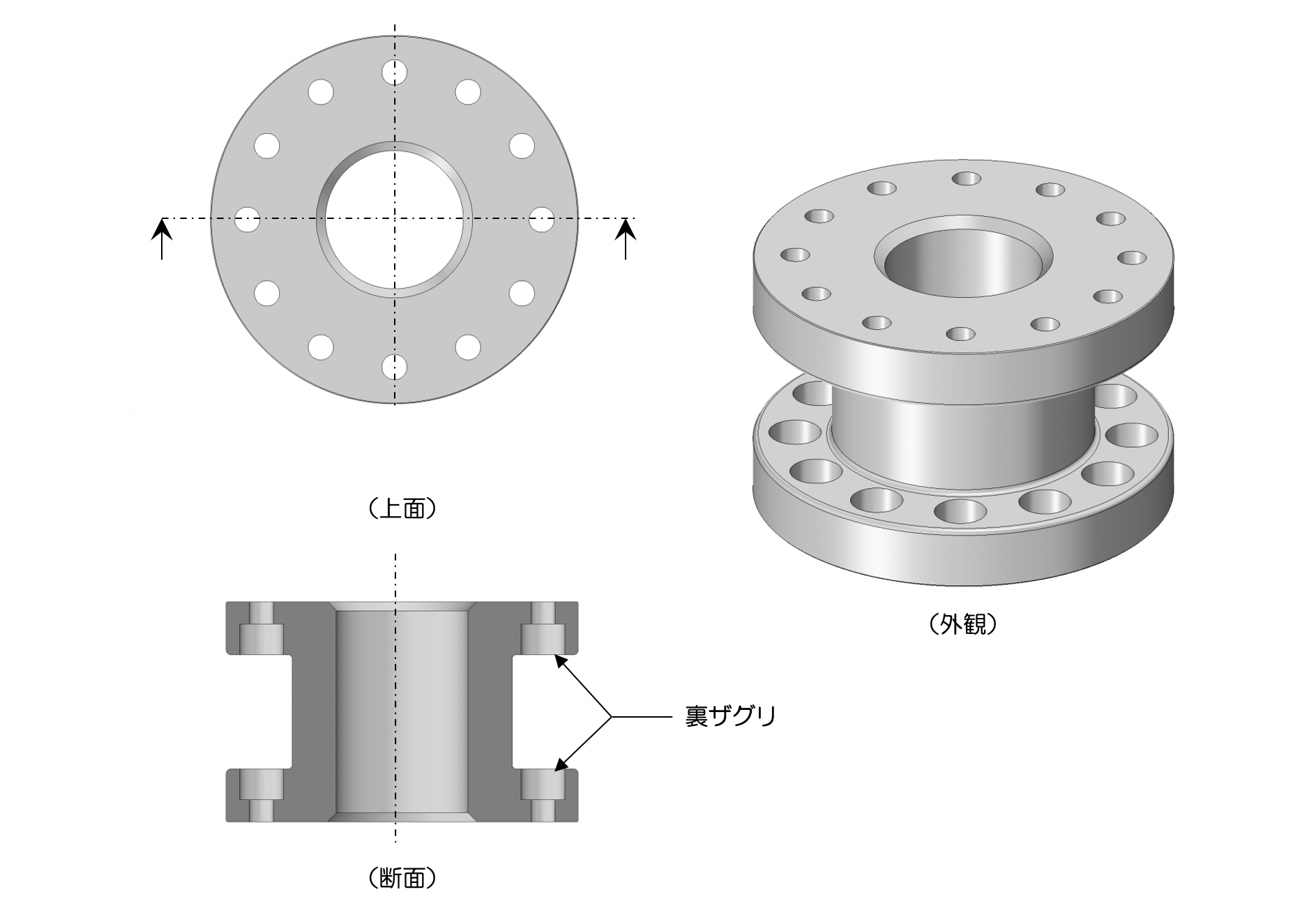

3-3 裏ザグリになっていませんか?

ボルト結合をするような加工部品で代表的な形状として、フランジ形状があります。パイプ状の部品同士を面と面で繋げるような平面形状ですね。

両端面にフランジ形状のついた部品でボルト結合用のザグリが指定されるようなケースがあります。例えば図3-4のような形状です。こういった場合、切削加工でザグリ加工を施すには、手前のフランジ面が邪魔になって加工ができないケースがあります。まさに以前取り上げた「アンダーカット」形状の典型ですね。

・アンダーカットについては、第5回 切削加工の苦手なカタチとは?もご参照ください。

通常のザグリ穴に対して、このような形状を「裏ザグリ」などと呼ぶこともあります。通常の方向からすると裏側にザグリ穴がついているということですね。

ついこのような設計にしてしまう気持ちもわかりますが、このようなアンダーカットになってしまう裏ザグリは加工が困難です。

実際には、このような裏ザグリ専用の特殊刃物がいくつか存在し、加工できないこともありませんが、当然、通常の工程とは異なりますので、コスト的にも高くつくことは覚悟する必要があります。

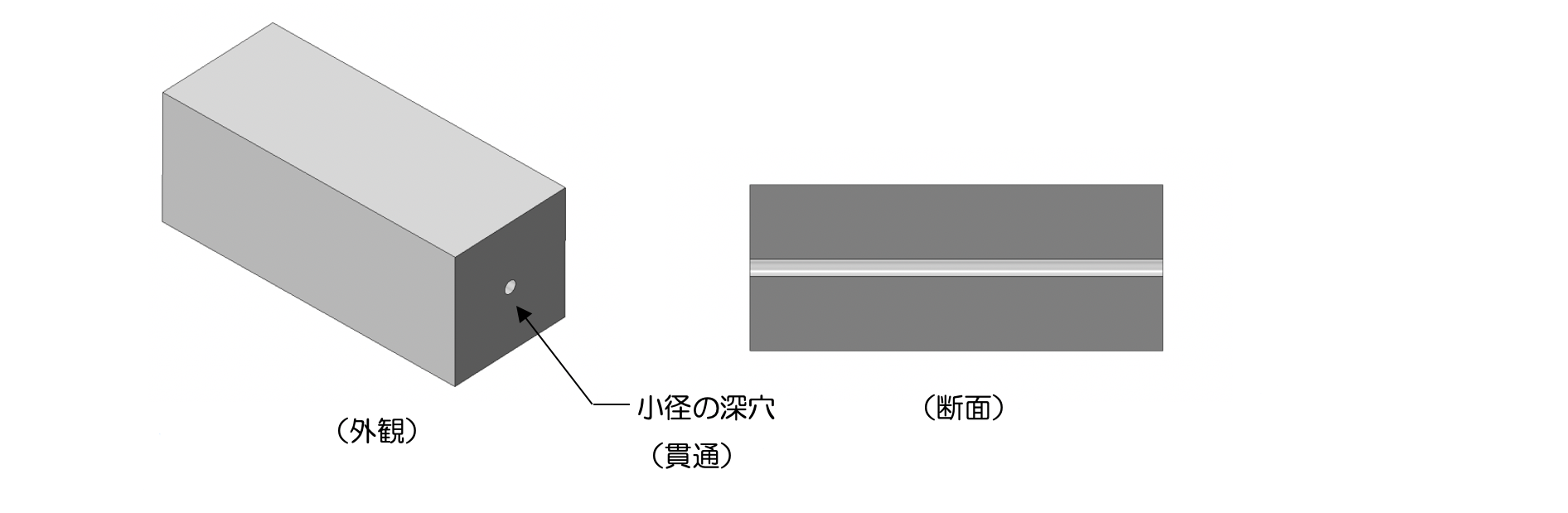

3-4 穴が深すぎ!曲がりますよ!

よく目にするのが、穴の直径に対して20倍とか30倍とかの深さの穴に、±0.01mm程度の穴径公差や0.02等の位置度が指定されている場合です。

穴加工では直径のせいぜい8倍程度の深さまでであれば、高精度に加工できます。それ以上の深さになりますと、深穴用の長い“ロングドリル”による穴加工や、ガンドリル・BTAと呼ばれる機械で穴加工だけ別工程で施します。ガンドリルやBTAは長い専用の刃物をゆっくりと深く入れて、深穴を加工する専用加工機です。

こういった穴は、深くなればなるほど曲がっていきますし、穴径も広がっていきます。ホーニング加工という高精度な深穴を加工できる方法もありますが、下穴が曲がっていればやはり限界があります。こういった場合は形彫放電加工を使うという選択肢もあります。

いずれにしろ、形状によっては深い穴を精度良く加工するのには限度があることを覚えておいてください。直感的ではありますが、まずは直径の8倍程度が判断基準となります。

例えば図3-5のような部品をイメージしてみましょう。ブロックの長手方向に小径の穴が貫通であいています。

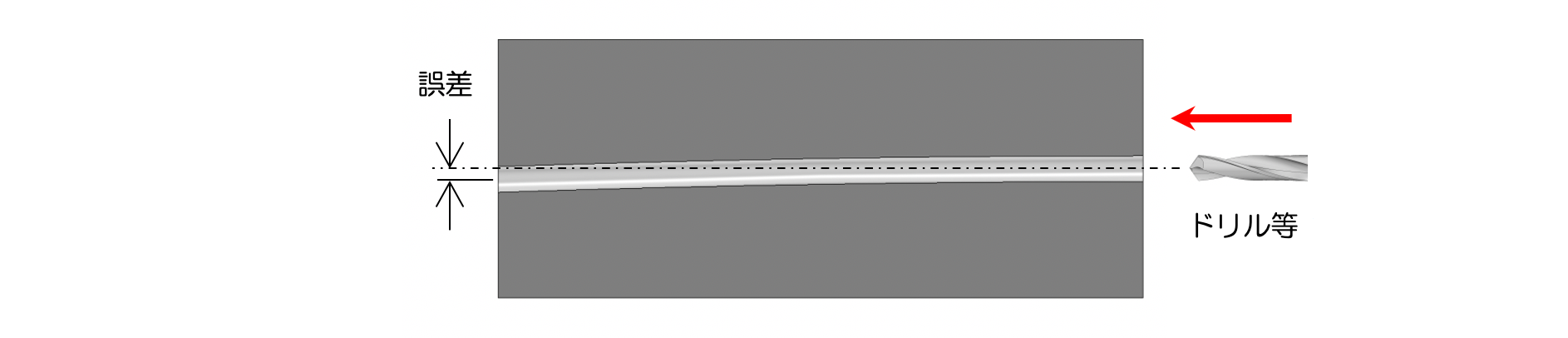

これを一方向から穴をあけると、図3-6のように曲がります。ドリルが少しずつ曲がりながら入っていきますので、入り口から遠ざかるほど誤差が大きくなります。

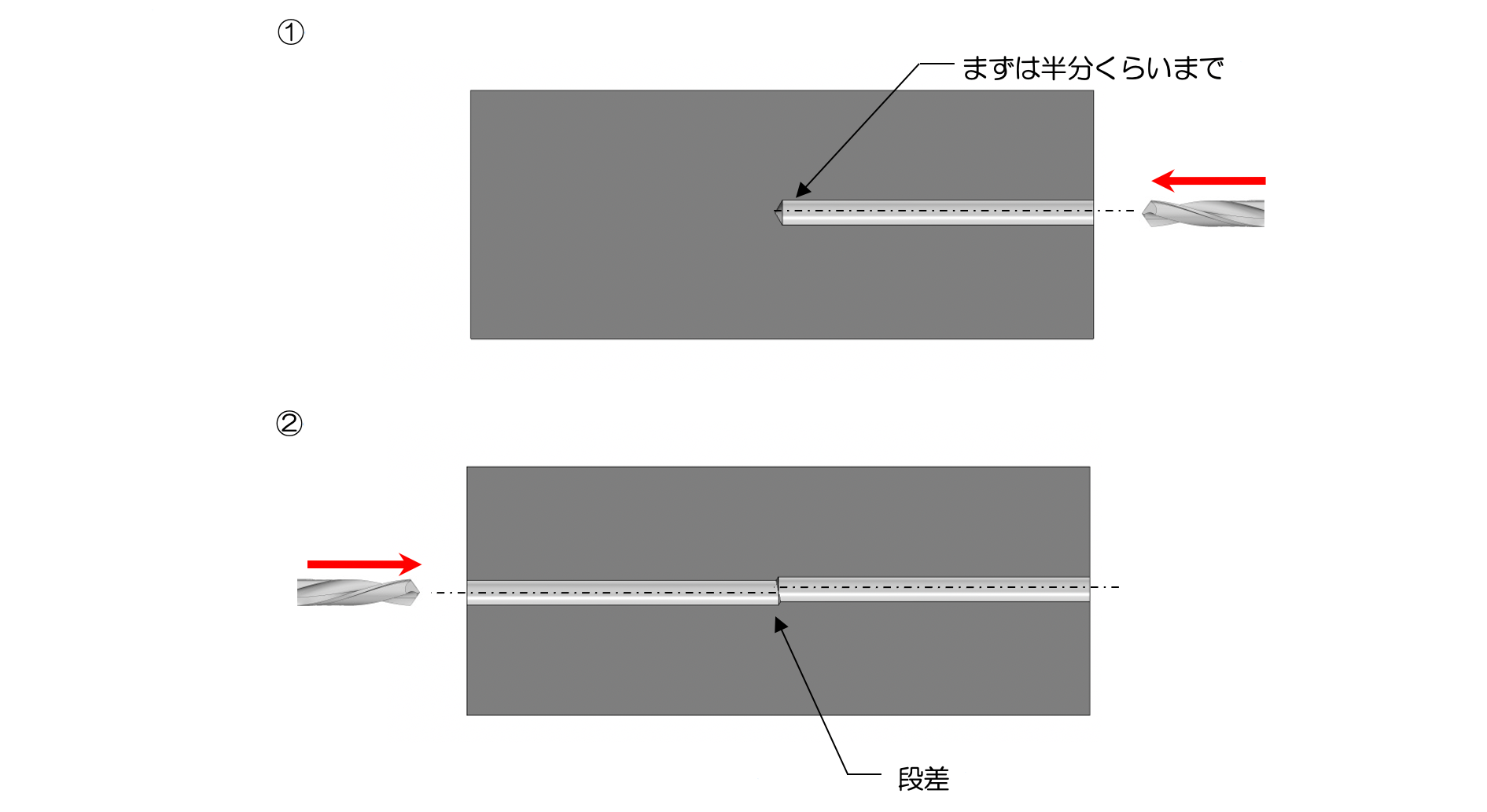

穴が貫通している場合は、曲がりの影響をできるだけ減らすために、半分ずつ両側から穴あけをするケースもあります。このような加工は、「トンボ」とも言われます。

トンボの場合は、図3-7①のようにまずは片側から半分くらいまで穴をあけます。その後②のように反対側からも穴をあけて、穴同士を繋げるわけですね。

そうすると、刃物の長さが約半分で済みますので、曲がりの影響を減らすことができます。

ただご注意いただきたいのが、必ず中央付近で「段差」が生じます。穴の開始位置が多少なりともずれることと、穴自体が曲がることで完全に滑らかには繋がりません。必ず段差ができるということを覚えておいてください。

一口に「穴」といっても用途や形状に応じていろいろと加工側の事情があることもご理解いただけたかと思います。まだまだ穴には奥深い部分もありますが、まずは今回の基本事項をしっかりと頭に入れていただければ、加工側としても問題なく対応できる設計になるのではないでしょうか。

設計には設計の事情、加工には加工の事情があると思いますので、お互いの事情がわかった上で協力して、より良いモノづくりを実現していきたいですね。