前半は個別受注生産についてBOMと関連付けながら、後半はSaaS 3DCADの新しい情報のお話をします。

1.個別受注生産とBOM/生産システムの関係

個別受注生産のメリット

個別受注生産方式のメリットについて考えてみました。

|

個別受注生産と対比するものには、大量生産(量産)があります。これは、販売計画に基づき、見込み生産を計画的に行います。

製造装置(産業機械)には、お客様ごとのノウハウや安全仕様に対応した装置のカスタマイズ対応が望まれます。中小企業が潤沢なリソースとコスト競争力を持つ大手企業との受注競争に勝つためには、カスタマイズ対応ができるかどうかは重要な要素です。

|

お客様が要求される仕様との合意が得られるまでの検討時間は長くなる場合があります。当初予定されていたお客様への納入期日が検討時間やカスタマイズのための新規設計時間よって延期されることはなく、納期対応力が必要になります。

また、この新規設計要素は、過去の製作実績がない場合、設計品質上のリスクを生じる可能性もあり、品質確保・向上のための検証時間が必要となる場合があります。

量産効果によるコストダウンは難しいのですが、製造原価の低減が求められます。

このような課題の施策として、受注に至っていなくても複数の顧客から、同様な装置の受注の可能性が高い場合は、見込み生産により在庫装置を製造し、受注が決まり、カスタマイズ仕様が決まり次第、在庫装置の改造を行うという手段もあります。

ですが、回収時期や在庫化などの経営資源が必ずしも潤沢ではない中小企業にとって“見込み生産”はリスクになります。

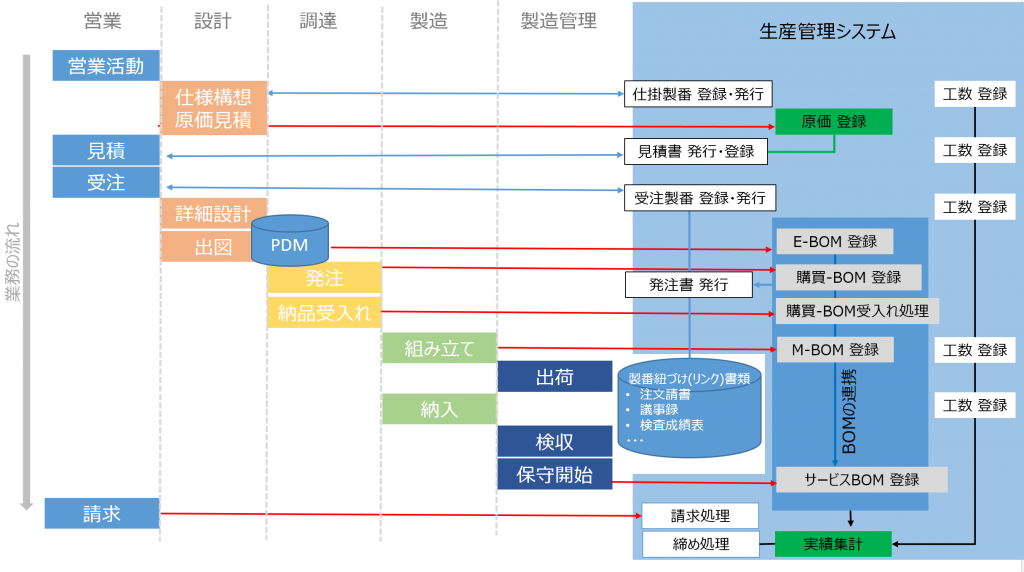

個別受注生産方式対応 生産管理システムのイメージ

個別受注生産方式において生産管理システム運用の理想的な概念図を次のように表してみました。

図1 私が考える個別受注生産の理想的なイメージ

「製番方式生産管理システム」は、個別受注型生産では、製番=製造番号が受注の都度、採番されます。この製番は、全ての原価、購買情報、製造情報、図面情報を管理するために利用され、生産活動はこの製番単位で行われます。

製番で紐づけされた製造情報管理の可能性

① 生産管理システム上ではE-BOM~購買-BOM~M-BOM~サービス-BOMとして連携性を持ち、一元管理ができる。

→ BOMベースによる短納期対応やコストダウン施策

② 技術資料や様々な文書ファイルなどの一元管理ができる。

→ 文書を探す時間の短縮

③ 設計ツリー(構成)とBOMの連携で、工数を含む全ての品目の予算と実績の管理ができる。

→ リアルタイムな予実管理

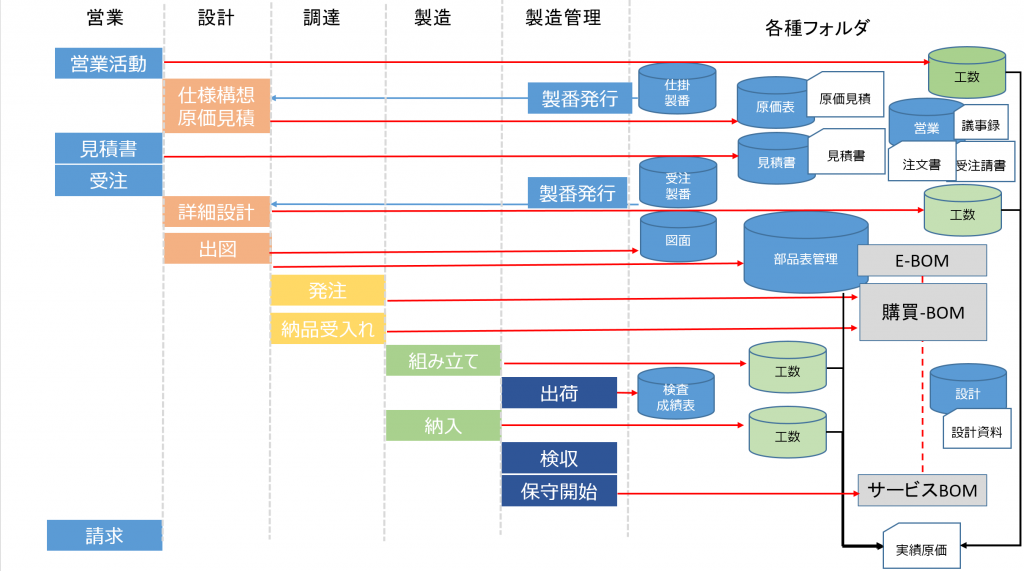

これまでの方法

次の例は、部品表システムとしてのBOM運用が行われている場合です。

2D図面の時代からBOM運用の努力は行われ、現在では紙帳票からデータに変化し、運用されています。

図2 これまでの方法の一例

企業は、製番に紐づけた情報を各工程が独自に管理しようと努力しています。3DCADの運用や各部門で作成されるドキュメントもこの製番に紐づけていますが、そのデータ保存場所と管理方法は一つではないことが多いようです。

部品表システムによってE-BOMは購買-BOMとしてそのまま利用されます。部品表には部品ごとの見積もり金額、納入予定日、発注先、金額と納入日の実績が順次追加記入され、集計目的だけではなく、次回見積もり時に参照利用します。

各工程の部門では、作業工数を正しく実績管理を行うために、工数入力担当者がエクセルに定期的に入力を行っています。この実績工数も次回見積もり時に参照利用されます。

これは個別受注生産の中で部品表システムをメインに生産を行う一例ですが、私は次のような問題を考えてみました。

- 各工程のBOMは単独で管理され一元管理はできていない。

E-BOMにその後の情報が追記されていくだけでBOMの展開はできていない。

→BOMによるコストダウン検討などBOM展開ができない - 各部門作成の情報は充実しているものの、情報は分散し連携していない。

→必要な情報を見つけたいのにすぐに見つからない - 予算と実績の管理はするが、集計作業には時間を要してしまう。

→タイムリーさに欠け、スピード感はない

業務フローと生産管理がシステマチックに連携していない場合、そこから得られる成果物や機能には限界があります。少しばかり強引な比較ですが、私の実体験に基づいたお話です。

理想に近づけることは、生産方式の効率化を推進することが可能で、品質・コスト・納期の管理を向上させることが可能となります。

2.SaaS型製品開発プラットフォーム 3DCADのお話

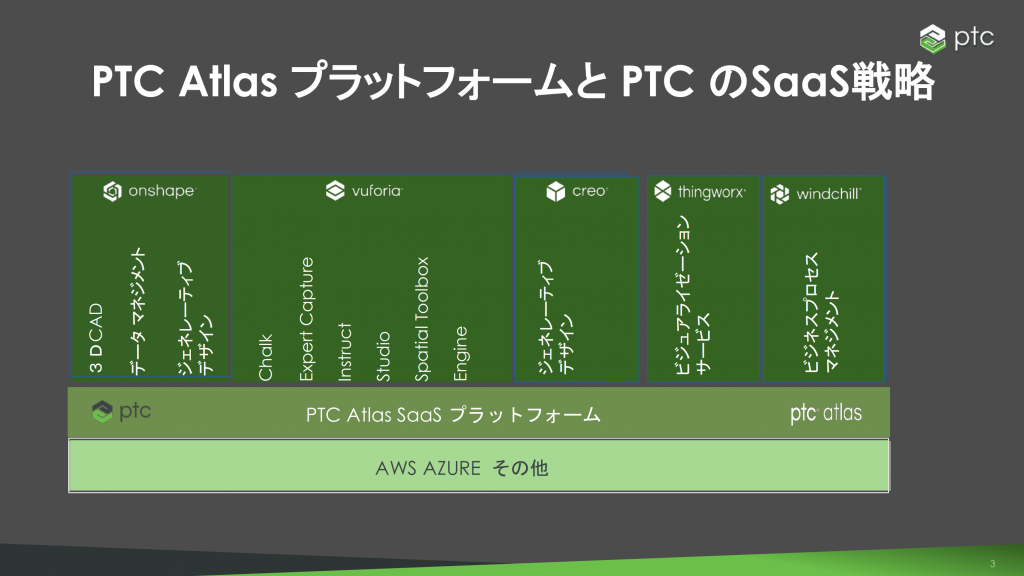

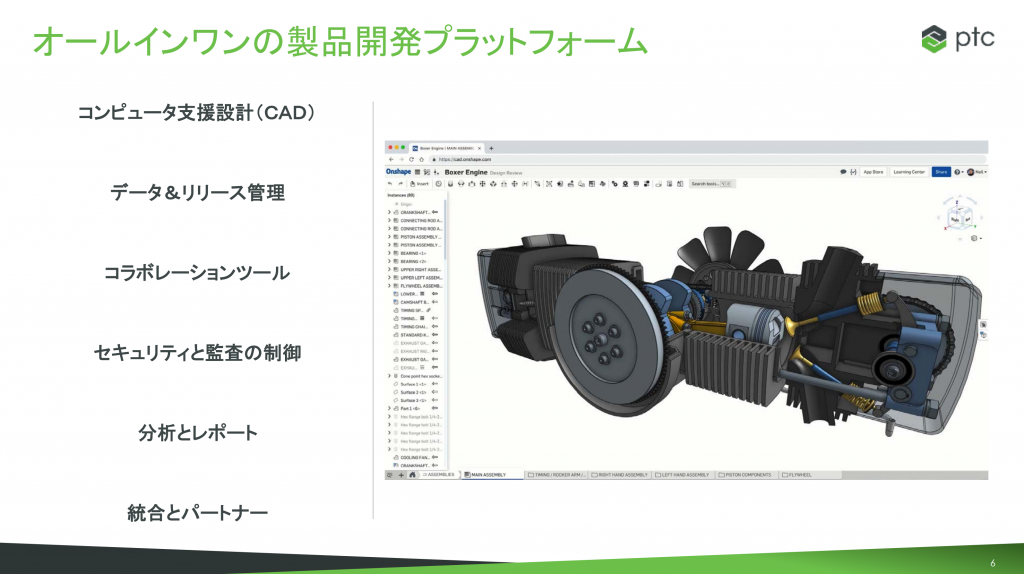

図3 PTC Atlasプラットフォーム(出典 PTCジャパン株式会社)

1月21日(木)PTCジャパンによる SaaS型製品開発プラットフォーム 「Onshape」の日本語版が完成し、日本市場での販売を開始するという記者説明会に参加しました。

SaaSについては、「働き方」からシステムを考えてみる 前編 ~わかっているようで、わかっていないこと~|3DCAD推進者 土橋美博の連載コラム【#30】で話しましたが、SaaSは、PCにはソフトウェアを持たずにクラウド上にあるソフトウェア(システム)を使用します。

今回の発表では、AWSやAZUREといったクラウドコンピューティングサービス上にPTC Atlas SaaSプラットフォームが用意され、このプラットフォームにあるSaaS 3DCADシステムとなるOnshapeを運用できるようになったという発表でした。

さらにこのプラットフォーム上には、ARソリューションのVuforia、Creoのジェネレーティブデザイン機能も製品化され、連携ができるようになりました。

今後、IoTソリューションのThingWorx やPLMソリューションのWinchileの連携も検討していることから、ソリューションの連携性はさらに強化されていくことでしょう。

発表を聞いての感想です。

これはなぜかというと、

- システムはクラウドプラットフォーム上にあり、デスクトップにそのシステムのインストールは不要。ブラウザから起動し、演算処理はサーバーで行う。

- データの履歴管理がCAD上で行うことにより、コラボレーションにおける版管理が可能。

- データはシステム同様クラウドプラットフォーム上にある。

どこに居ても、どんなスペックのマシンでも、システムのインストールなしでの運用と、コラボレーションツールによるチーム設計を行うことが可能になります。

設計データはクラウドサーバーにあるので、これをマシンにコピーする必要はありません。コピー不要ということは、使用しているデータは一元化されているので、持ち出しによりありがちなデータのバージョンの問題がなくなる可能性が高いと言えます。

さらに、これまでPDMで行ってきたモデルの履歴管理は、CAD上で管理と制御ができるようになっていて、更には、コラボレーションツールによって、リアルタイムに設計変更指示と共有データへの反映ができるというデモンストレーションにも驚かされました。これらによって開発スピードは精度を高めながら向上できる可能性が高いと言えます。

クラウドで問題視されることの多いセキュリティですが、Onshapeでは、共有データに対するアクセス制御や、アクセス状況のモニタリング機能を持っているので、セキュリティ対策もなされています。

図4 Onshape画面(出典 PTCジャパン株式会社)

デスクトップマシン(オンプレミス)との共存や、他社CADデータ変換性能も可能とのことで、クラウドプラットフォーム上のサーバーでデータ変換を行うことから、デスクトップでその変換をじっと待つようなことから解放されることでしょう。

マルチCAD運用という概念がしっかり考えられていることは、とても良いと考えます。

細部については実運用レベルでの確認作業の必要性はありますが、「ぜひTryしてみたい、そんな3DCADです。ほんと、触ってみたい!!」と思わせるSaaS 3DCADでした。

2月になると3DEXPERIENCE WORLD 2021 がAll Digitalで開催されます。

こちらもとても楽しみです。