鏡や自動車のフレーム、自宅の建材や電気機器の部品などは高精度な寸法で作られており、滑らかな表面できれいに仕上がっています。

素材を高精度に加工するためにはいくつかの工程を経る必要があります。また表面を滑らかにするために特化した加工方法もあります。

今回は、高精度な部品を作るための仕上げ加工について、種類や特徴を解説します。

目次

仕上げ加工とは?

仕上げ加工とは設計図面や製品仕様、部品仕様で決められた寸法精度に合わせるための加工方法です。

「研磨加工」や「研削加工」のような加工よりも仕上がりの状態に着目した呼称です。

仕上げ加工の精度は最大で0~0.01㎜程度ととても高精度で、ばらつきの少ない加工が可能です。

機械加工品は、一度の加工でここまでの高精度を出せるわけではありません。仕上げ加工には「荒加工」、「中仕上げ加工」、「仕上げ加工」の工程があり、それぞれ特徴と目的があります。

仕上げ加工は、専用の機械を使用して加工します。なぜなら、荒加工と同じ工具や機械を使うと、負荷が違うため機械の寿命や加工精度に影響が出てしまうからです。また高精度の加工は周囲の温度にも影響を受けるため、専用の環境が用意された場所を使ったほうがいいからです。

さらに、工作物に対する負荷も工程によって違います。仕上げ代になるべく凹凸が出ないように、中仕上げ加工ではできるだけ均一に加工します。

工作物に負荷がかかると熱をもったり変形したり応力が発生します。高精度を実現するためには、工作物にも負荷をかけないようにすることが大切です。

荒加工とは

荒加工は、「粗加工」や「荒引き加工」とも呼ばれます。

荒加工は、仕上げ代を残して、最終部品形状に不要な部分を削る工程です。

削る量は中仕上げや仕上げよりも多いので、大きい工具を使います。

高精度部品を作るためには、工作物に蓄積された内部応力を解放しなければなりません。荒加工により内部応力が解放され生じるべき変形が顕在化するため、以降の工程で寸法精度を出しやすくなります。

荒加工は、高精度な寸法の加工を実現するための前準備として必要不可欠な工程です。

中仕上げ加工とは

中仕上げ加工とは、荒加工の後で仕上げ加工の前準備をするための工程です。多くの場合、仕上げ用の仕上げ代を0.1~0.02㎜残して削ります。

中仕上げ加工では、工作物と切削工具との接触面積を減らすために小径の工具を使います。加工ピッチが細かくなり、表面の状態がより仕上げの状態に近づくからです。また、接触面積が少ないと切削熱を抑えられるという効果もあります。

工作物が熱を持っていると歪みの原因になったり、熱膨張によって寸法がずれたりしてしまう可能性があります。そのため、高精度が求められる加工では熱に注意しなければなりません。

超仕上げとは?

超仕上げ加工とは、仕上げ加工の一種で、さらに滑らかな表面を得たいときに行う加工です。

超仕上げの特徴

超仕上げとは、低速で回転する工作物に、低圧で砥石を押し付けて高い精度で表面の研磨を行う加工方法です。砥石を振動させながら低圧で工作物に押し付けることで表面を細かく削って滑らかに仕上げます。

超仕上げは、0.1μm以下の高精度な表面粗さの鏡面仕上げが可能で、耐摩耗性に優れていて最終仕上げに適した加工方法です。

超仕上げは、「超仕上げ盤」という専用の機械を使って加工します。機械を使うため、加工者の熟練度によって仕上がりの品質がばらつくことはあまりなく、安定した品質を得ることができます。また、短時間で加工できるので低コストな加工方法です。

超仕上げのメリット・デメリット

メリット

工作物がローラーやベアリングなどのように、摺動する部品の場合は、摩擦が少なくなるので負担を減らすことができ、寿命が延びます。

また、低速度かつ低圧力での加工なので、加工後の変質が少ないです。

デメリット

前工程の加工精度がどの程度であがってくるかによって超仕上げの加工内容を調整しなければなりません。砥石を別の種類に変えたり、加工時間が長くなったりするなどの影響を受ける場合があります。

超仕上げに使用される砥石

超仕上げには砥粒が細かく柔らかな砥石が使われます。主な種類を紹介します。

WA砥石

WA砥石は硬度と耐熱性が安定しています。材質は白色の酸化アルミニウム(アルミナ)です。主に鉄鋼を超仕上げする場合に使われます。

GC砥石

GC砥石は非鉄金属に使う砥石です。材質は緑色炭化ケイ素です。

主にアルミニウム合金や銅合金などに使われる場合が多いです。

CBNミクロンパウダー

CBNミクロンパウダーは、ダイアモンド結晶に近い人工物によって作られた砥粒で、ダイアモンドの次に硬いです。きれいな鏡面仕上げが可能なので、耐摩耗性が高い表面性を実現できます。

超仕上げの導入事例

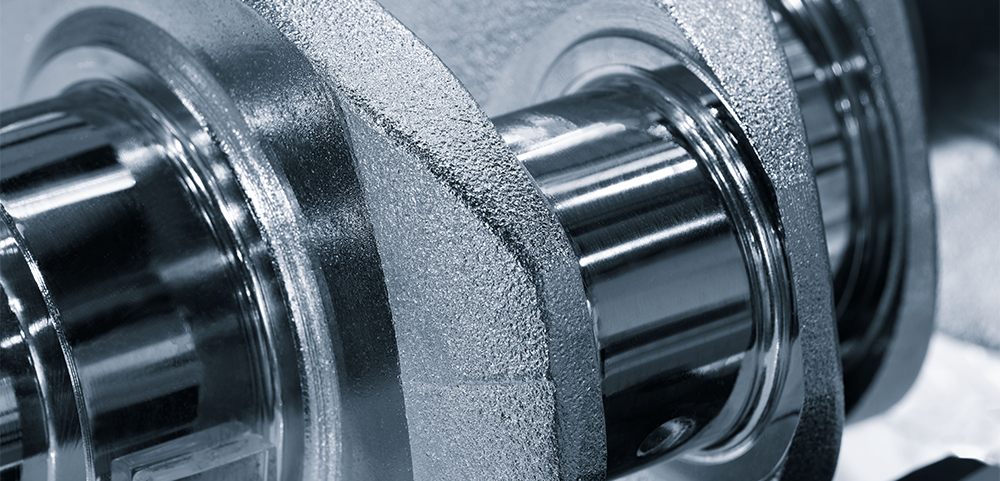

エンジンのクランク軸やカムシャフト

クランク軸やカムシャフトは摺動が多いので、騒音や振動に気を付けなければなりません。

超仕上げは表面を滑らかにして摩擦による負荷を減らし、騒音や振動を抑える効果があります。

ベアリング全般のレース面

ベアリングのレース面とは、ボールがはまる面です。レース面の表面性は、ベアリングの負荷や摩耗、寿命などに重要です。

超仕上げ加工をして面を滑らかにし、寿命を延ばすことができます。また、レース面の面相度が高まり耐摩耗性があがります。

鏡面仕上げとは?

鏡面仕上げも仕上げ加工の一種で、鏡のような美しさをもった表面を得たい場合に行います。

鏡面仕上げの特徴

鏡面仕上げとは、金属表面の光沢を出すための加工方法です。鏡のような光沢が出るだけでなく、実際の感触も滑らかで平滑性を高くできます。

主にステンレスの表面に対する仕上げとして幅広く使用されています。しかし、ステンレスの種類によって適切な作業方法や研磨剤を選ぶ必要があるため、簡単な加工ではありません。

また、ステンレス以外の金属では、鉄、チタン、アルミ、真鍮なども鏡面仕上げができます。

鏡面仕上げの種類

鏡面仕上げは出来上がりの表面状態や、仕上げの方法によっていくつかの研磨剤があります。主な種類を紹介します。

| 名称 | 使用するバフ | 外観 | 用途 |

|---|---|---|---|

| #400 | 400番 | 鏡面に近い光沢がありますが、完全な鏡面ではなく少しスジが残る | 医療機器、食品機器、車両部品 |

| No.7 | 600番 | #400より鏡面に近いが完全な鏡面ではない | 建築内装、外装、装飾品 |

| No.8 | 800番 | 表面処理加工の中では最も鏡面に近く、研磨跡もない | 鏡、建物の装飾用資材 |

まとめ

仕上げ加工の特徴や種類について解説しました。

仕上げ加工は、一度の加工で加工材の表面を最終の仕上げにするわけではなく、荒加工、中仕上げ加工、仕上げ加工というように工程を分けています。仕上げ加工の中には超仕上げ加工や鏡面仕上げといった特殊な仕上げ加工もあります。

それぞれの工程で適切な機械や工具、研磨剤を使うことで、効率よくかつ高品質に加工できます。また、表面の仕上がりによってコストや工数も変わってくるので、専門の加工業者に相談して進めるといいでしょう。