精密板金加工は、薄い金属板を高精度に加工する方法で,身の回りにはこの加工法で製造されたさまざまな金属製品があります。専用の金型がなくても加工できるので量産だけでなく試作にもよく使われる方法です。

今回の記事では、精密板金加工とは何か、他の板金加工との違いや特徴などについて解説します。

目次

精密板金加工とは?

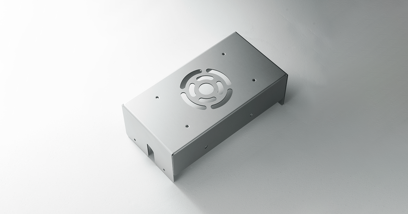

精密板金加工とは、板金加工の中でも特に0.1㎜から3㎜程度の、薄い金属板を使った加工です。

精密板金加工は、高精度な寸法を求められる製品でよく使われ、電子機器や通信機器、半導体製造機器の部品などに使われています。

精密板金加工は、曲げが多く複雑な形状をしている部品や、高精度な穴が必要な部品によく使われます。

また、板バネなどのように0.1㎜程度の薄い板の加工もできます。

精密板金加工は、多くの場合専用金型を使用せず、汎用金型や専用の治具を使って加工します。

厳しい寸法公差を求められるため、材料の特性に応じて加工方法を細かく調整しなければなりません。そのため、高度な技術力と加工設備が求められます。

精密板金加工とその他の板金加工の違い

上述の通り、精密板金加工は板金加工の一種です。次に代表的な板金加工法3種類を見ながら、精密板金加工の違いを解説します。

自動車板金

自動車板金とは、車体に生じたキズや凹みを修理する板金加工です。打ち出し板金といって金属板をハンマーなどでたたいて狙いの形状にしたり、傷ついた箇所を滑らかにして塗装したりします。他の板金と異なり、機械や型を使わないため区別が必要です。

凹んだ部分を元通りにするために微調整しながら加工するので、技術力が必要な作業です。

建築板金

建築板金とは、住宅などの建築物の屋根や外壁、ダクトなどを製造する板金加工です。精密板金に比べて寸法精度は高くありません。

建築板金は、溶接によって繋ぎ合わせてダクトを作ったり、曲面になるように金属板を変形させたりする加工もあります。

プレス板金

プレス板金はプレス加工とも呼ばれ、専用金型を使用して電子機器や通信機器などさまざまな製品の機械部品を製造する加工方法です。

大量生産に向いていて、寸法精度もいいです。ただし、専用の金型と専用のプレス加工機が必要なため、イニシャルコストが高いです。

また、急に設計変更しようとしても、金型修正に時間がかかったり、金型を作り直したりする場合もあるのでコストとリードタイムがかかります。

材料の違い

一般的な板金加工で扱う金属は鉄やステンレスが多いです。しかしながら、精密板金加工では鉄やステンレスに加え、アルミニウムや銅、真鍮なども加工可能です。

また、板金加工で扱う金属板の厚さは1〜10㎜程度と比較的厚みがあるケースが多いですが、精密板金加工では0.1〜3.0㎜程度、なかには0.1㎜以下の薄い金属板も扱います。

寸法精度の違い

一般的な板金加工は比較的単純な形状のものを製造するということもあり、製品の大きさにもよりますが寸法公差は±0.5〜2.0㎜くらいです。

一方で精密板金加工は、電子機器の部品のように小さいものや、医療機器の筐体(きょうたい)のように気密性が高いものなど、複雑な形状で精密な部品を製造します。

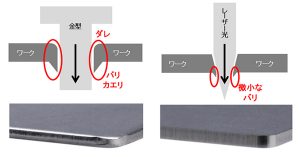

そのため、曲げ加工で±0.2㎜以下、抜き加工で±0.05㎜以下などの厳しい寸法公差を満たさなければなりません。

イニシャルコストの違い

板金加工のうちプレス板金は製品に合わせた専用金型を作らなければなりません。また、専用のプレス加工機を必要とします。

しかし、精密板金加工では汎用金型や専用治具を組み合わせて加工するため、金型を製作する必要がなく、イニシャルコストを抑えられます。

ロット数が小~中規模の製品ならば初期投資を抑えて加工できます。大ロットの製品であれば、プレス板金のほうがコストメリットが出てきます。

形状や仕様、ロット数などの情報から加工コストを見積もって精密板金加工かプレス板金かを選択するといいでしょう。

精密板金加工の流れ

精密板金加工の納品までの流れを紹介します。

1.工程設計、提案

図面の仕様通りの製品を製造するために、工程を設計します。加工に使う汎用金型を選定したり、曲げ加工、抜き加工の順番や回数などを工夫したりして効率よく製造できる方法を考えます。また、バリ処理をする工程が必要かどうかや、塗装や溶接が必要かなども考えて工程を設計します。

適切な加工方法を設計して品質を確保するだけではなく、工程設計によって加工のリードタイムも変わってきます。必要以上にコストをかけないように効率のよい工程を設計する必要があります。

2.図面展開

図面は完成状態の寸法や仕様が指示されています。そのため、曲げ加工前の状態に展開します。

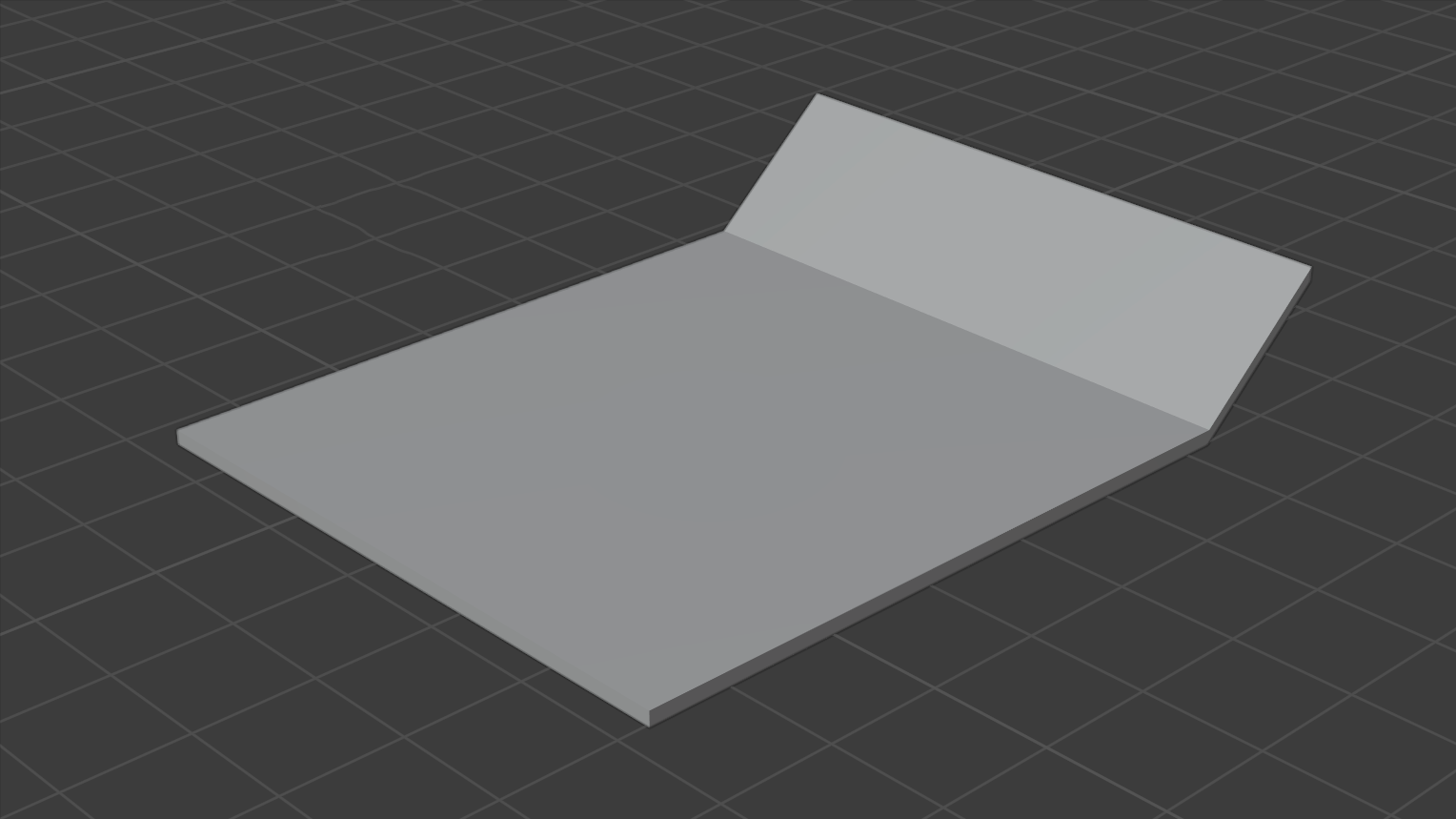

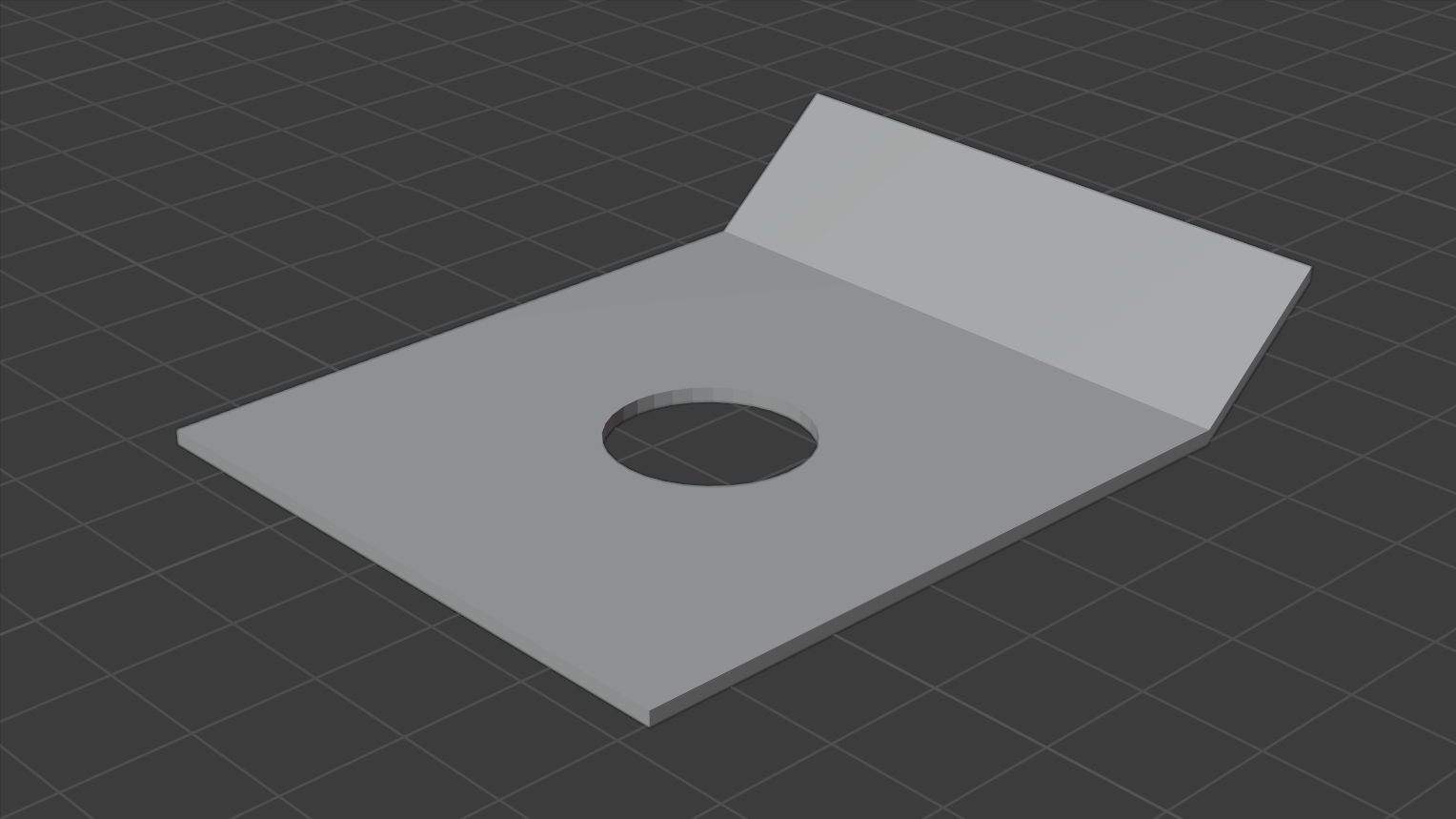

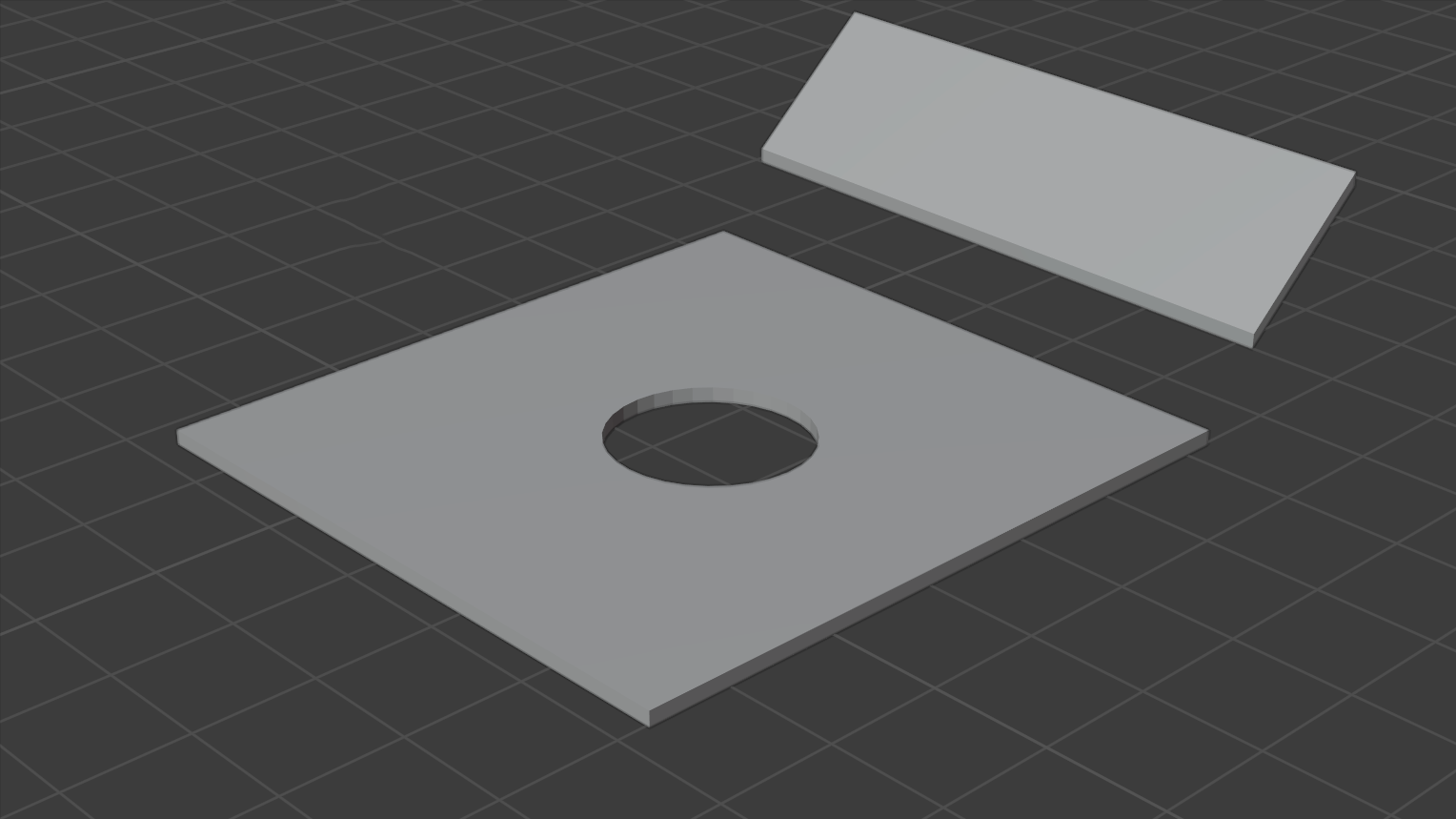

曲げ部は曲げRを考慮して展開しなければなりません。また、精密板金では、加工途中で変形しないように強度を確保する目的や、平面性を確保するなどの目的で、最終形状では必要ない曲げをつける場合があります。このような場合には、あらかじめ板の面積を大きくしておかなければなりません。

何もしない状態だと変形しやすいので

何もしない状態だと変形しやすいので

必要のない曲げをつける。こうすると変形しにくくなる。

必要のない曲げをつける。こうすると変形しにくくなる。

実際に必要な加工をして

実際に必要な加工をして

必要のない曲げをカットする。

必要のない曲げをカットする。

図面展開は、必要な精度や複雑な形状をどのように加工するかを考慮して展開する重要な作業です。

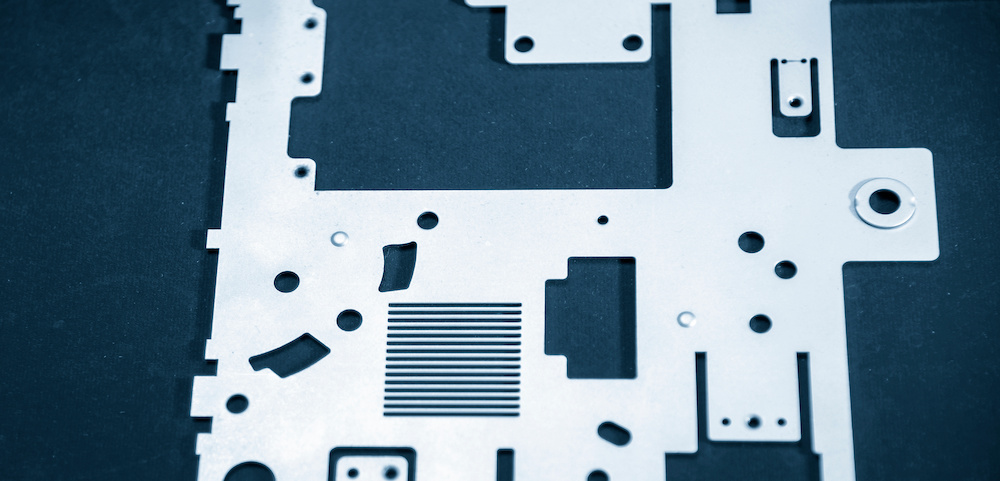

3.抜き加工

展開図の形状となるように、金属板を切っていく作業です。主にタレットパンチプレスやレーザー加工機を使います。

4.前加工・成型加工

抜き加工後の金属板は、エッジの部分にとげのような突起物が残ります。これをバリといいます。バリは、手を怪我したり、製品を傷つけたりする原因になるので取り除く場合があります。

またレーザー加工機しかない工場では、ネジを締めるためのタップ穴を加工したり、バーリング加工をするなどの成型加工が必要になるケースもあります。

5.曲げ加工

金属板を機械で挟み込んで塑性変形させて曲げます。主にプレスブレーキという機械を使います。直角な曲げだけでなく、鋭角、鈍角にも曲げられます。また、Rを大きくつけたR曲げや、折り返すヘミング曲げなども可能です。

6.溶接加工

溶接加工とは、部品と部品を繋ぎ合わせる方法です。主に金属同士を溶接する場合が多く、アーク溶接やレーザー溶接を使います。

7.仕上げ加工、表面処理

仕上げ加工とは、溶接の結合部を平らにするために削って滑らかにする作業です。

表面処理とは、表面性をよくしたり、色をつけるためにめっきや塗装をしたりする作業です。

8.組立

加工だけでなく、ネジなどを使って組み立てをする製品もあります。指定されたトルクで締め付けを行い、部品を組み立てて製品を完成させます。

9.検査、納品

完成した製品、部品の寸法が正しいか、表面性や外観仕様が正しいかを最終検査します。出荷前の最終検査をしますが、途中の工程で検査をする場合もあります。

良品は梱包され、顧客へ納品します。

まとめ

精密板金加工の特徴や加工工程について解説しました。

精密板金加工は、高精度な部品を作ることができる加工方法で、イニシャルコストも安い点が特徴です。製造業の量産部品や、開発のための試作部品の加工方法として非常に多く使われています。

部品単品でも、複数部品を組み立てた状態でも加工依頼が可能です。