筐体(きょうたい)は、電子機器や自動車、産業機器などさまざまな機械にとって必須の部品です。製造業には筐体に関わる技術者も多く、基礎的な知識を身につけることで業務をスムーズに進められます。

また筐体がどういうものかを知っておくと、外注の際に仕様を伝え漏れるなどのミスが少なくなるでしょう。

今回の記事では、筐体の種類や特徴、設計するための基礎知識や注意すべきポイントを解説します。

目次

筐体とは?

筐体は機械の一部分で、部品やユニットを収めます。「ボックス」、「ケース」、「ラック」、「ハウジング」、「エンクロージャー」などともよばれます。大きさや形状は製品によってさまざまです。

身近な例では、スマートフォンやパソコンのケース、また自動車や家電の外装などです。

筐体の機能は、機械部品やユニットを1か所にまとめて配置するために、それぞれの位置を固定することです。また、精密な部品にホコリがかからないように密閉したり、衝撃や振動によって部品が壊れないように物理的に保護したりする目的もあります。

筐体のおもな種類

筐体には色々な種類があります。ここでは、主な3種について解説します。

板金筐体

板金筐体は、鉄やアルミなど金属板が素材です。医療機器や産業機器では板金が多く使われています。

素材の状態では平らな金属の板ですが、曲げ加工や溶接加工、抜き加工によって目的の形に変形させます。板金は専用の金型を必要としないためイニシャルコストが安いメリットがある一方、単価は高いです。そのため、少量生産向きです。

樹脂筐体

樹脂筐体はプラスチック(合成樹脂)で作られたもので、どちらかというと小さな機械によく使われています。例えば、プリンタやマウス、センサー類、小さな家電などです。

樹脂筐体はおもに射出成型によって加工されます。射出成型とは、専用の金型に溶かした樹脂を流し込んで冷やして固める加工方法です。

複雑な形状に加工できるため、さまざまなデザインに対応できます。樹脂は金属に比べて軽いので、持ち運びやすいかどうかなど重さを気にする製品にも使われます。

また、金型を使って自動で大量生産できるので、樹脂筐体は単価をおさえるというメリットもあります。

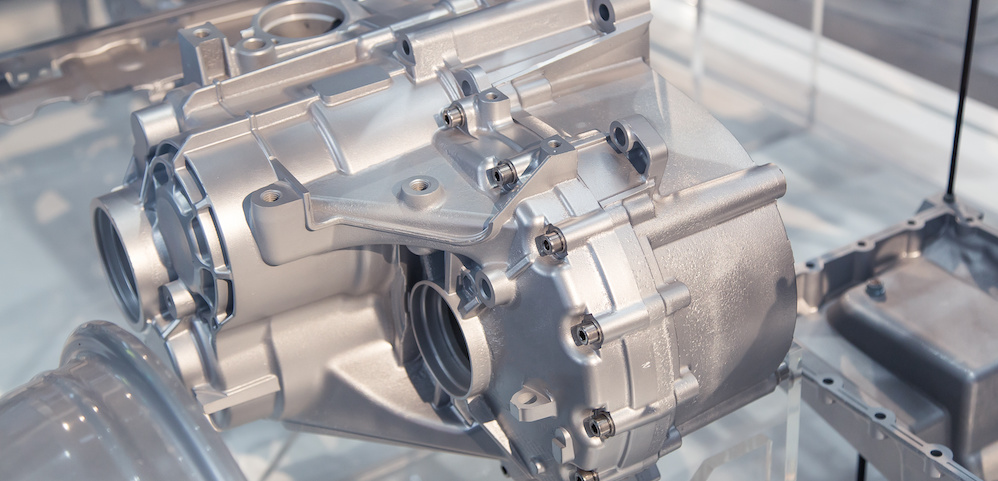

ダイカスト筐体

ダイカスト筐体は、板金筐体と同じく金属を素材としていますが、製法が異なります。

ダイカストとは、アルミや亜鉛などの金属を溶かして、専用の型に流し込み固める加工方法です。ダイカストは樹脂の射出成型のように大量生産に向いています。金型によって複雑な形状に加工可能なので、設計の自由度が高いです。

また、ダイカスト筐体は、樹脂よりも強度が高いので振動対策も可能です。さらに、アルミニウムなどは熱伝達がいいので、放熱効果を目的として使われる場合もあります。

筐体設計の基礎知識

複数の種類があり、幅広く使われている筐体ですが、次に設計の基礎や流れについて解説します。

そもそも筐体設計とは?

機械設計は、「構造設計」と「機構設計」の2つの種類に分けられます。

構造設計とは、動く部品がなく、ほかの部品を保持したり、収納したりする目的です。一方で、機構設計では、動きがある部品を設計します。

筐体は動きがない部品なので構造設計に含まれます。

筐体設計の流れ

筐体設計は基本的には以下のような流れで進めていきます。

1.企画

まず、製品にどんな機能が必要なのか、ターゲットとする顧客はだれでどのように使われるのかなどを決めます。企画部署が中心となって、設計、販売、生産など製品に関連するメンバーがさまざまな項目を検討します。

筐体設計に関連する項目は、デザインを重視する製品かどうか、使用環境や、重さ、大きさ、狙いのコスト、生産地や販売する国の法規制などです。

2.構想設計

次に、筐体の大きさやデザインなどを決めます。企画仕様に基づいて、どのような部品が必要なのか、材料をどうするのかなどを決めていきます。

構想設計を完了するステップとして、企画仕様を達成できるか判断するためにレビューを実施する場合も多いです。

3.詳細設計

3DCADを使ってモデルを作成し、図面を作成していきます。

筐体はさまざまな部品やユニットを保持するので、各部品の設計担当者とコミュニケーションを密にして形状を決めていきます。

企画仕様通りの機能を達成できるかどうかは、詳細設計で決まってきます。強度計算や熱流体シミュレーションなどを実施して狙い通りに設計できているか確認します。

デザインによっては、筐体の表面処理をする場合もあります。デザイン専門に検討する部署がある場合は、早めに要求を確認しておく必要があります。また、加工可能かどうかは、生産準備の部署に確認します。

4.試作・試作評価

設計した筐体を試作してさまざまな評価を実施します。量産前に、狙いの機能がでているかどうかを評価したり、生産性、コスト、梱包材の検討、各種認証の取得などを実施したりします。

試作評価のステップで何か問題を発見したら、原因を解析し、対策をします。場合によっては筐体の形状や材料を変更する場合もあります。

製品にもよりますが、試作は複数回実施して検証データをとります。最後に量産に移行できるか確認のレビューを実施します。

5.量産

試作評価が完了したら、最終的な量産工程で筐体を製作します。材料や形状はもちろんのこと、梱包材や価格、物流もすべて量産に移行します。

詳細設計時の検討や試作評価がきちんとできていれば、量産時のトラブルを減らすことができます。抜け漏れがないように注意しましょう。

筐体の材料

筐体の材料は大きく分けると金属か非金属の2種類です。求められる機能や使用環境、重量やコストなどを考えて適切な材料を選びます。

金属

金属は、「鉄鋼」と「非鉄金属」に大きく分けられます。鉄鋼はステンレスやスチール、表面処理鋼板や熱間圧延鋼板、冷間圧延鋼板が代表的です。

非鉄金属はアルミニウムやチタン、亜鉛、銅合金板などです。

非金属

非金属は「無機化学物」や「有機化学物」、「複合材料」などです。

無機化学物はセラミック、有機化学物はブラスチックやゴムなどで、複合材料は繊維強化プラスチックなどです。

筐体設計で注意すべきポイント

筐体設計では、特に下記の3点に注意が必要です。

顧客の要望をしっかり聞き出す

顧客によって筐体に求める機能やデザインは異なります。製品化してから思っていたものと違うといったトラブルにならないように、事前にこまかく要望を聞き出し、要求仕様を明確にしなければなりません。

コストや納期の問題で、全ての要望を満たすことができない場合もあります。なにを優先するのかを考え、コストや品質、納期のバランスをとって設計を進めます。

コミュニケーションを心がける

顧客だけではなく、企画部署やほかの部品の設計者、生産準備区、組み立て工程の作業者などさまざまな人とのコミュニケーションも大切です。

上流工程において、伝達の漏れや認識の違いがあると大きな問題につながる場合もあります。例えば、組み立てる際のネジ締めの順番など、細かい点にも注意が必要です。

必要に応じて、指示書を作成するなど文書を用いたコミュニケーションも活用します。

試作品を作る

近年は、3D CADでの設計が当たり前となり、開発コスト削減のために3Dモデルを使って加工や組み立てのレビューを実施する企業も増えています。

しかしながら、樹脂の肉厚のばらつきや、板金の曲げの干渉など、3Dモデルだけでは見落とす可能性があります。3D CADで板金からの曲げや他部品との組み合わせをシミュレーションし、事前に干渉を発見できるものもあります。しかし試作品を製作して現物確認をし、量産前に問題を発見しするのもやはり大切ですので、シミュレーションはバランスよく活用しましょう。

まとめ

筐体設計について、種類や特徴、注意すべきポイントなどを解説しました。筐体はどんな機械でも必要な部品で、顧客が直接触れる場合もあり気を付けて設計しなければなりません。

要求仕様をもとに適切な材料と加工方法を選択し、必要な検証を実施しましょう。量産での問題を防止するには現物確認が大切で、試作評価のステップを活用しましょう。