デジタルトランスフォーメーション(DX)が流行のように使われる以前より、3Dプリンター技術を活かした事業をスワニーは行っています。有限会社スワニー代表取締役社長 橋爪良博氏とのインタビューからわかったことは、事業による売上や利益だけではありませんでした。

今回は、その「真のDXとその成果」についてお話をします。

有限会社スワニー 代表取締役社長 橋爪良博氏

前回に続き、有限会社スワニー(本社 長野県伊那市)代表取締役社長 橋爪良博氏との対談を元に、Smart Manufacturing を目指すスワニーが考えるDXとその先にあるものについて考えます。

デジタルモールドでDXを推進-スワニーが仕掛ける仕事の変革(前編)

目次

進化する生産技術がエンジニアと会社の成長を促進

前編でお話したように、スワニーでは、コアコンピタンスとなる「3Dプリンター技術」から、「デジタルモールド技術」を確立し、その技術は「デジタルモールドNC」・「コンパクトモールド」・「アディティブモールド」と進化し続けています。

この進化は、3Dプリンターによる造形を行なうだけではなく、部品の生産方式へのイノベーションをもたらしましたが、その成果はエンジニアと会社の技術力を上げることに繋がっていたのです。

デジタル技術がどのようにDXとして仕事のやり方を変え、さらにはエンジニアと会社の技術力を上げることに繋がったのか、話を続けます。

失敗を繰り返し全力で挑戦できる環境づくり

多くの企業で分業が進んでいる今、「設計は設計担当者が、調達は調達担当者が、加工や組み立ては製造担当者が行なう」という体制が一般的です。「設計者が加工方法や生産技術を知らない」ということも、珍しくはありません。

私が設計を始めたばかりの頃、設計ミスを起こした時には自分自身で実際の部品の修正をさせられたものです。旋盤やフライス盤、ボール盤を使って、できることは自分でするのが“当たり前”でした。そのために新人研修では、基本的な工作機械の実習も必須になっていました。

しかし、設計者の負荷が大きくなるにつれ、設計者が部品加工自体に関わることは少なくなり、部品修正でさえ社外の部品加工会社に依頼してしまうようになり、設計者の失敗経験は他人ごとになっていったのかもしれません。さらには社内の分業化が進むことで、加工を知らない設計者が増えていったのです。

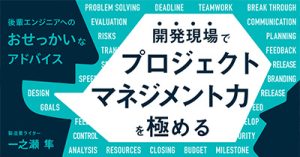

スワニーのデジタルモールドでは、設計~造形~デジタルモールドによる製品試作に至るまで、一気通貫して一人のエンジニアが行ないます。

そこには、「小さな失敗を早いスピードで繰り返し挑戦できる環境と仕組み」があります。

「一気通貫のカタチづくり環境」

資料提供 有限会社スワニー

「失敗できる環境が用意されていなければ、挑戦すらできない」と橋爪社長は言います。

その環境とは、

- 全力で挑戦した失敗は経験にすればいい

- 最強のハードウェアエンジニアを最速で育てる環境

のことをいいます。

最強のハードウェアエンジニア

スワニーでは設計者という職種ではなくエンジニアと呼ぶことがふさわしいかもしれません。

エンジニアは設計から生産技術に至るまで、CATIA、Solidworks、Freeformによる3Dモデリング、Carbon3Dによる3Dプリンティング、ハイエンド非接触光学式3次元デジタイザといった、最新のデジタル環境を使い仕事を行ないます。これまで勘や経験といわれてきているノウハウさえもデジタル化していくことで個人のスキルとなり、さらには社員全員がこれを共有していくことになります。

その結果、少数精鋭のプロフェッショナルな技術者集団が形成されたというわけです。

何か困難に直面してもそれを成し遂げた際には「だって、プロだもん」と社員は言うそうです。

この言葉は連鎖します。「これを言える大人が増えれば、次世代に繋がり、関わる人に夢が生まれる」ということです。

エンジニアによる生産技術の実践

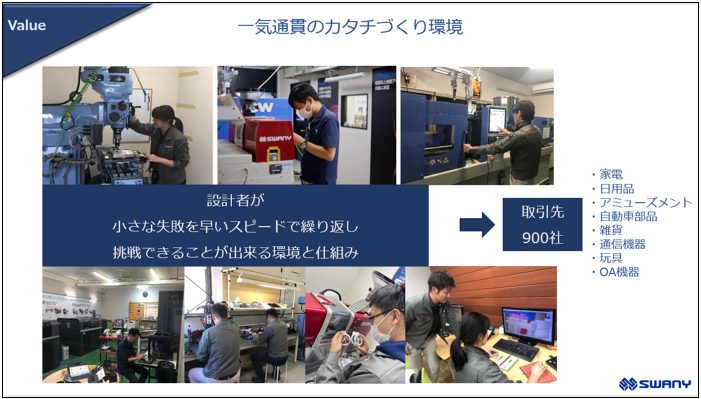

スワニーでは、内職ワークスペース(長野県伊那市)で自社製品の生産も行っています。

ここでは、これまで製造に関わったことのない人たちも製造に参加されています。このような環境で製造を行なうためには、「設計者は組み立て手順を知らない」などとは言っていられません。

次の資料の左下にある製品は、企画段階から地元行政や市民が参加し、スワニーのエンジニアが設計、販売している自社製品です。これらの製品は地元の町工場によって部品が製作され、資料右下の内職スペースで組み立てられた「完全地産」製品になります。

「自社製品により生産技術を実践で習得する」

資料提供 有限会社スワニー

この内職スペースで組み立てるための作業指示書は、製品設計を行なったエンジニア自身が作成する必要があります。この指示書は、勘や経験だけに頼らず誰にでもわかりやすく、かつ定量的な内容でなければなりません。設計者は生産システムの構築が求められ、組み立てだけではなく、検査工程構築も行ないます。

場合によっては、製品設計や型設計へのフィードバックもあることでしょう。分業化ではなく、一人のエンジニアが設計から製造に至るまで製品に関わるのですから、設計品質・製品品質は高くなるわけです。

「真のDXとその成果」とは、仕事のやり方が変わったとともに、その結果、個人が成長し、会社が成長したことにあるといえます。

メイドインジャパンを再定義する

スワニーの取り組みの一部を紹介しました。現在、家電・日用品・アミューズメント・自動車部品・雑貨・通信機器・玩具・OA機器といった900社以上との取引のあるスワニーは、どこに向かおうとしているのでしょうか。

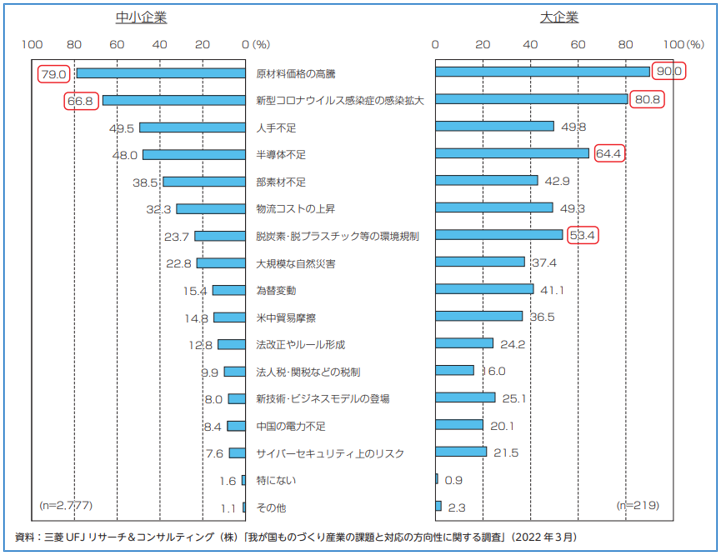

2022年版ものづくり白書 第2節 製造業を取り巻く社会情勢変化

参考資料:三菱 UFJ リサーチ&コンサルティング(株)「我が国ものづくり産業の課題と対応の方向性に関する調査」(2022 年3月)、同(2021 年3月)

日本が巻き込まれたコモディティ化

かつては、「メイドインジャパン」というだけで、その品質には絶対的な信頼があり、世界的にも競争力のあるものづくりを日本は行なってきました。

私も経験していますが、2010年代に「コモディティ化」という言葉が使われるようになりました。

日本はまさにこのコモディティの中に巻き込まれました。日本発の技術はあっても、これを事業化する力は海外にあると言われることもあります。

・製品の機能や品質で他社(他国)と区別ができなくなり価格競争となる。

・高付加価値製品へシフトしても新興国企業の追い上げにより価格競争となる。

スワニーが進めるMADE IN JAPANの再定義

資源に乏しく海外依存度の高い日本は、原材料価格に左右されることがたびたびあります。また、人手不足が顕著になっています。製造に関わる様々なコストは大きくなり、海外との競争の中でコスト削減は必須です。

もともと狭い国土なので、大規模な工場設備投資というものもあまりなかったように思えます。

これらの要因から、競争力を失っているという状況は感覚的にも理解できます。

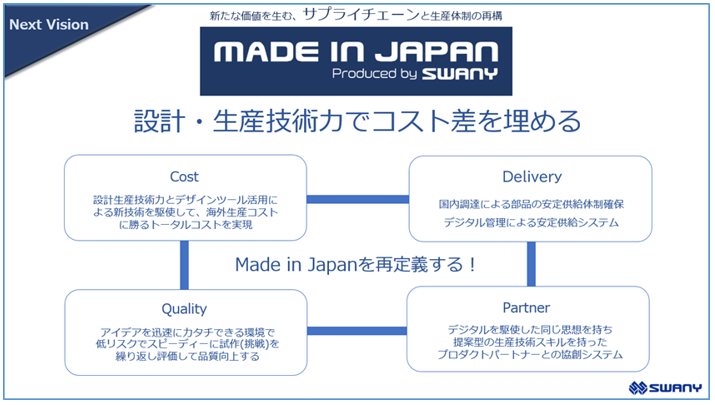

MADE IN JAPANを再定義する

資料提供 有限会社スワニー

スワニーでは、「MADE IN JAPANを再定義する」として、4つの取り組みを始めています。

|

これらが、まさにデジタルを活用した仕事のやり方を変えることによる真のDXです。

DXは仕事のやり方を変えるだけではなく、世界と戦える企業のエンジニアへと社員を成長させていくことが、日本企業が進むべき方向だと私は感じました。

正直、デジタルソリューションでも海外に大きくリードされ、DXも海外ではもはや当たり前で、DXとも言わない世界となっているのかもしれませんが、日本は今が勝負です。

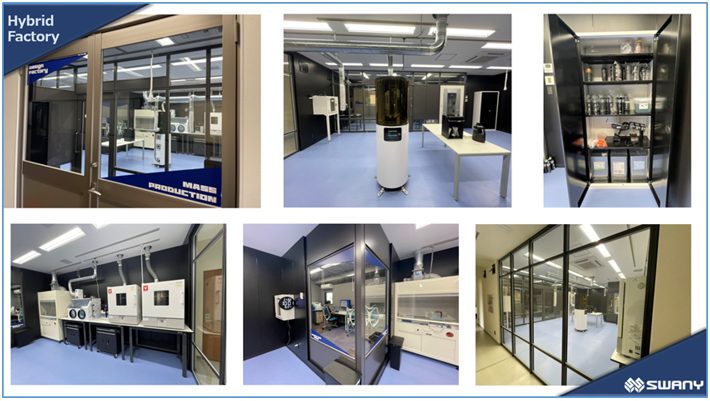

ハイブリッドファクトリー

スワニーが取り組んでいく企業の在り方の一例がハイブリッドファクトリーです。

ハイブリッドファクトリー

資料提供 有限会社スワニー

<ハイブリッドファクトリー>

|

私も以前、ミニマルファブやデスクトップファクトリーといわれるコンパクトな空間で生産を行なう仕組みを見たことがありますが、このハイブリッドファクトリーは高効率な生産方法です。

スワニーのコアコンピタンスとしての3Dプリンター技術とそれにより培われたエンジニアと会社の技術力、さらに、デジタルはマーケティングやサプライチェーンでも活用されています。

このように徹底的にデジタル化を行なうスワニーだからこそハイブリッドファクトリーが実現し、MADE IN JAPANを再定義することで、競争力を得ることに繋がるでしょう。

- ミニマルファブ(Minimal fab)とは

極小規模で半導体製造工場環境を構築し、多品種少量の半導体チップを低コストかつ短期間で製造可能にする半導体製造システムの構想

- デスクトップファクトリー(Desktop Factory)とは

まとめ

橋爪社長はDXについて次のように言います。

|

今回の対談から私が感じたことは、「会社が目指す方向とそこで社員がどうあってほしいのかを考え、それを目指すにはどんな環境が必要なのかこそがDXだ」ということです。

このDXによって得られる真のDXの成果は、

- 社員がプロフェッショナルなエンジニアに成長すること

- 成長したプロフェッショナルなエンジニアによって世界と戦える企業になること

だと確信しました。