創業以来の繊維機械を原点とし、自動車関連産業やフォークリフト産業機器を中心にグローバル展開している株式会社豊田自動織機。その生産技術開発部門である生技開発センターでは、安全第一の風土醸成、技術開発による競争力向上、サイバー空間にリアルな空間を再現する「デジタルツイン技術」の発展による現場の高度化を目指している。

豊田自動織機の生技開発センターは、設備製作と生技開発、DXを推進する組織。3D CAD、XR、3Dスキャナーをはじめとした3Dのフル活用によってアナログ作業を徹底的に削減し、より付加価値の高い仕事に取り組もうとしている。ここで業務効率化・設備製作のリードタイム短縮に役立っているのが「メビー」だという。内製設備の機械設計を担当している大島さま、メカ設計を担当している古市さまに、デジタル技術を使った3D設計におけるメビーの活用方法とその導入効果について話を伺った。

3D設計とメビー活用による時間短縮の効果

豊田自動織機 生技開発センターでは、設計業務の効率化を図るために、iCADを活用した3D設計を導入している。これにより静的および動的な干渉チェックが可能となり、部品表の管理もスムーズに行えるようになった。

- 1装置あたり加工部品の最大60%をメビーで製作

- 図面作成にかかる時間を短縮(約30分削減/1図面)

- 社内の多くの製作依頼に対して十分対応可能に。より付加価値の高い業務に時間を充て、開発や新技術の導入が加速

大島さま:当センターでは設計業務の効率化を図るために、生産技術分野でのデジタル技術の活用を広げ、設備製作リードタイムの短縮、品質の向上、コスト削減に寄与できないかと検討してきました。その中で、3D設計の導入と、コンピュータ上でモデルを作りシミュレーションで開発・検証をするMBD(モデルベース開発)を加速させる必要があると考えました。

古市さま:3D設計を採用している以上、設計から部品調達までを3Dデータだけで完結できないだろうかと検討した結果、メビーなら2D図面を作成することなく3Dデータからそのまま見積もり・発注でき、型番取得と同時に価格・出荷日も自動表示されることから導入を決めました。

現在私は、担当する設計の60%ほどの部品をメビーで作っています。1部品あたり30分ほど短縮でき、設備製作のリードタイムが圧倒的に短くなります。この生み出された時間で、細かい部分の検討、新たな提案にも注力できるようになりました。

メビーのコスト削減効果

メビーを導入することで、従来2D図面を作成していた時間が削減され、設計・調達プロセス全体を大幅に効率化することができた。工数削減によるコスト削減効果は大きく、トータルでのコスト最適化が実現している。

- 2D図面作成にかかる設計工数、調達など後工程部門の工数を削減し、全体の工程を最適化

- 製作部品の一部購入品化により、手配プロセスを手動から自動化へ

- 他部署経由の情報伝達ミスなどの外注管理コストを削減

大島さま:メビーで部品を調達すると部品単価は数%〜数10%ほど高くなる場合がありますが、工数削減によるコスト低減効果がそれを上回ります。メビーを含む3D化を推進したことで、社内から寄せられていた大量の製作依頼にも十分対応できるようになりました。

古市さま:以前は図面の寸法抜けなどが見つかるたびに、加工会社から調達部門を経由して問い合わせがあり、その対応に時間を要していました。3D化により、こうした手戻りは解消されました。

メビーによる製作リードタイム短縮と品質向上

突発的な部品調達が必要になった場合でも、3Dデータを活用することで迅速に対応が可能に。特にプロトタイプ製作のスピードが向上し、実際の生産ラインに導入する前に多くの課題を解決できるため手戻りの削減にもつながっている。

- 設備製作のリードタイムが短縮

- 設計変更の対応スピードが向上

- 仮想ラインによるシミュレーション精度向上

古市さま:メビーを活用すれば、2D図面を描く手間だけではなく、その後の調達業務も大幅に削減できます。

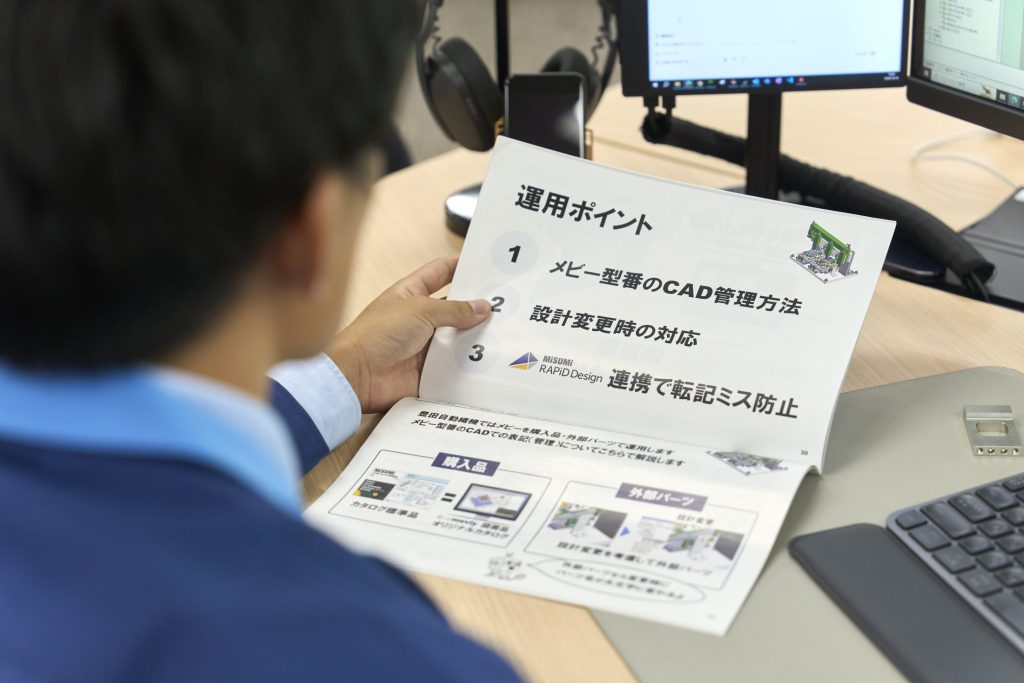

また、豊田自動織機 生技開発センターでは、社内向けに「メビーガイドブック」を作成し活用している。これによって3Dデータから2D図面化の際に発生していたミスが大幅に削減され、品質の安定性が向上した。

大島さま:2Dから3Dへの移行を促進しはじめた当初は、出図のプロセスが変わるため、メビーを組織としてうまく活用できていませんでした。各自が自分なりに使いやすいように利用しており、最も効率の良い利用法が全体で共有できていないという課題がありました。

古市さま:そこで、当センターオリジナルの「メビーガイドブック」を作成しました。よく使う公差、よく使用する素材、板厚と表面処理をデフォルトに初期設定しています。また運用の面でも、メビーで作った部品と、社内部署で作った部品を同じルールで運用できるようにしました。新規の部品製作だけではなく、設計変更対応の場合もこのマニュアルがあるので、ビギナーからベテランまで同じように作業ができます。メビーのテクニカルアドバイザーからも業務効率を上げる助言をいただきながらブラッシュアップしたので、良いものができましたし、これからもアップデートをしていきたいですね。

メビー導入による人的リソースの有効活用と競争力向上

メビー導入により、設計者の業務効率が向上し、より高度な業務にチャレンジできる時間や環境が整うという好循環が生まれている。

- 設計者のスキルアップにより、全体の技術レベルが向上

- 新しい設計や技術開発に挑戦しやすい環境づくり

- 設備開発部署として、事業部のニーズに迅速に対応

- 提案型の設備開発を行うことで、事業部との信頼関係を醸成

大島さま:デジタル活用が進む前までは、業務をこなすことで手いっぱいでしたが、業務の効率化ができたことで、ロボットのプログラムや画像処理などの分野を学ぶ時間も確保できるようになり、他部署が担当している仕事への理解が深まりました。それによって連携が取りやすくなり、より良い設備が作れるようになったと思います。

古市さま:工数が削減されることで、新しい挑戦もできるようになりました。今まで難しかったニーズへの迅速な対応や新しい提案もしながら、一緒に生産性を高めていくことができるようになりました。「寄り添う」ことをキーワードにしてパートナーとしての関係を深めています。

大島さま:3Dを使うまでは、実際に生産ラインを導入してから、調整が必要な部分が発覚することもありましたが、MBD、つまりバーチャル上でシミュレーションをするようになってからは、ライン導入前に検証ができるので設計変更の対応速度および精度が上がっています。

さらなる3D活用に向けて

今後は、さらなるデジタル技術の活用により、完全な3Dデータ管理やAI技術との融合を進め、より高付加価値な生産体制の構築を目指していく。

- 時間創出により、高付加価値業務へ挑戦可能に(新技術、機械学習など)

- トータルコストの削減(設計工数、外注管理工数、調達工数)

- 品質向上(手戻り削減、設計手戻りの低減)

- 生産リードタイムの短縮(仮想ライン導入)

古市さま:メビーを含めた3D化によって、設計から調達までの設計工数の削減とトータルコストを抑えることができるようになりました。MBDによって手戻りも減り、リードタイムの短縮にもつながっています。実はまだ、設備製作の過程においてすべてを3Dにすることはできていません。将来的には、すべてを3Dで完結し、データも3DのCADデータに集約していきたいです。

大島さま:今後の目標としては、当センターで行っているデジタル技術に取り組んで発展させるとともに、ロボットビジョンやAI(人工知能)などの技術開発を融合させ、付加価値の高い工場、設備、人を作るチャレンジをし続けていきたいと思っています。

インタビュー協力

株式会社豊田自動織機 生技開発センター

設備技術室 機械設計4G GM 大島康之さま

生技開発室 第2G 古市哲也さま