第1回から第6回でピックアンドプレースユニット装置の主要部分はほぼ設計が終わりました。今回は装置のタクトタイムを求めるためにタイムチャートを書いてみたいと思います。

1. タクトタイムとタイムチャートとは

装置や設備を計画・設計する際には、製品を1つ何秒で生産するかが決められます。(製品原価に関わってきますからね。)これをタクトタイムと呼び、仕様書では「タクトタイム20秒/個」などと表現されますが、装置はそれを満足できるように設計しなくてはなりません。

そのために、各アクチュエーターの動作時間を計算し、各々の動作タイミングを検討し、タイムチャートを書きます。この作業で、装置がタクトタイムを満足できるかどうかの判断ができます。

2. タイムチャートを書く理由

タイムチャートを書くのは、上述のようにタクトタイムを満足できる装置になっているかどうか判断するためというのが一つの理由です。これだけだと、装置設計に慣れてくればタイムチャートを書かなくてもざっくりと判断することはできますが、タイムチャートを書くことで、

装置の最大能力(最速タクトタイム)

動作の矛盾

を見つける事もできます。また、今回の搬送装置のように搬送先や搬送元が変化する場合は、ワーク1個毎のタクトタイムが変化します。このような場合、仕様書との整合を取るために、「最短」、「最長」、「平均」を算出して仕様書作成者と折衝します。

このように、タイムチャートによって装置の詳細仕様を詰めることもできるようになり、不要な機能・性能を削ぎ落とすことにも繋がります。ひいては、コストダウンに繋がってくることになります。

3. 実際にタイムチャートを書いてみよう

それでは、実際にタイムチャートを書いていきましょう!

ア) 情報整理

まず、必要な情報を整理しておきます。搬送速度、ストロークは、下記の表の通りです。

| 搬送速度 | X,Y共 | 250mm/s (加減速時間=0.2秒) |

| 走行ストローク | X軸 | 680mm |

| Y軸 | 210mm | |

| Z軸 | 20mm |

Z軸はエアシリンダでの移動なので、動作時間を1秒と考えておきます。これ以外に、チャック・アンチャック(解放)の動作時間を各0.5秒とします。

エアシリンダの動作については、ストロークが長ければピストン速度を考えて計算しますが、今回のようにストロークが短い場合は、経験から「これくらいの時間!」とイメージして設定します。安全を見て長くするとタクトタイムに収まらないことになりますし、短くし過ぎるとワークをうまく掴めなかったり、落下させたりということにつながります。

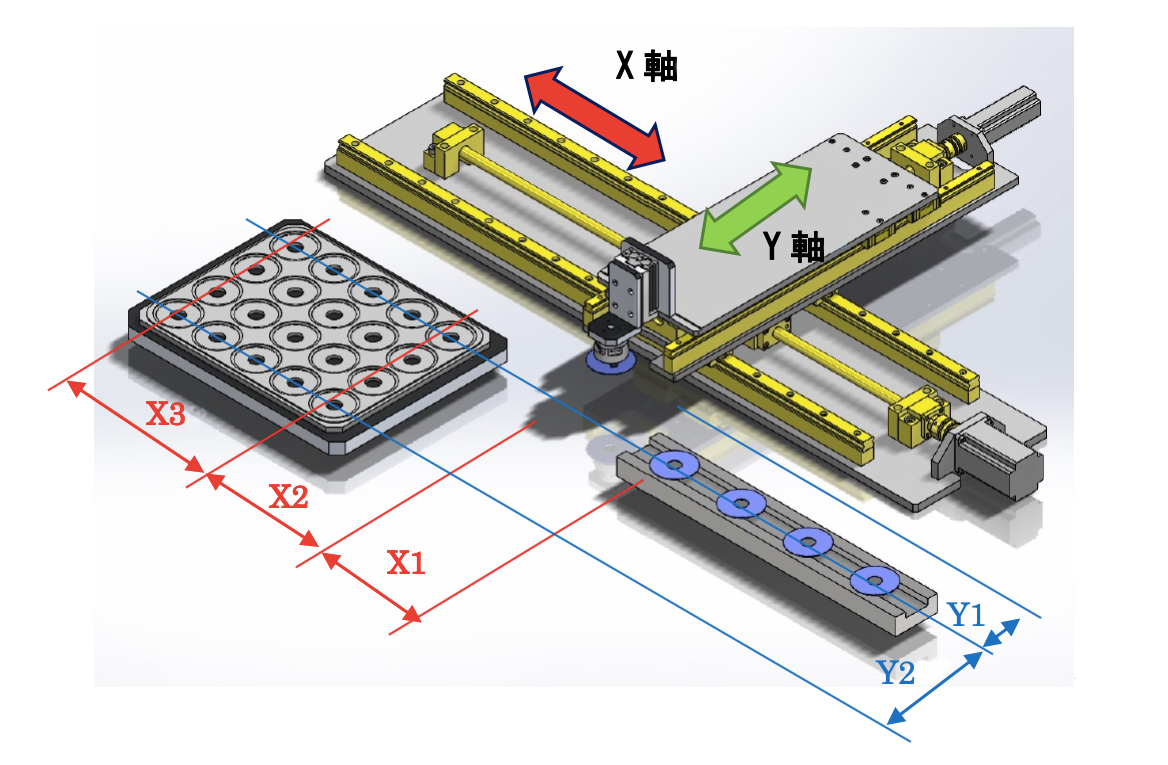

次に、ストロークの詳細を確認しておきます。冒頭の図と、先程のストロークを記載した表を見ていきましょう。

現在、搬送チャックが停止している位置は、「待機位置」または「メンテナンス位置」となっています。取り出し側の異常処理(ワーク詰まりなど)やパレットの排出に邪魔にならない位置になっています。この位置から、Y1だけ動いた位置を自動運転の原点とします。

※ 第1回の冒頭の動画と少し動作が異なりますが、自動運転での無駄な動作の排除と、タイムチャートを見やすくするために変更します。

X軸のストロークはX1〜X3に分けられます。Y軸のストロークはY1とY2に分けられますが、上述から自動運転中はY2のみ考えます。各ストロークは次の表のようになります。

| X1 | 200mm |

| X2 | 200mm |

| X3 | 280mm(70㎜ピッチ×4) |

| Y1 | 70mm |

| Y2 | 210mm(70㎜ピッチ×3) |

イ) 動作パターン形状の作成

次に、各軸の動作パターン形状を作成していきます。モーターの加減速時間と走行速度、さらにストロークが決定していますので、各動作でどのような動作になるかの計算ができます。それぞれ見ていきましょう。

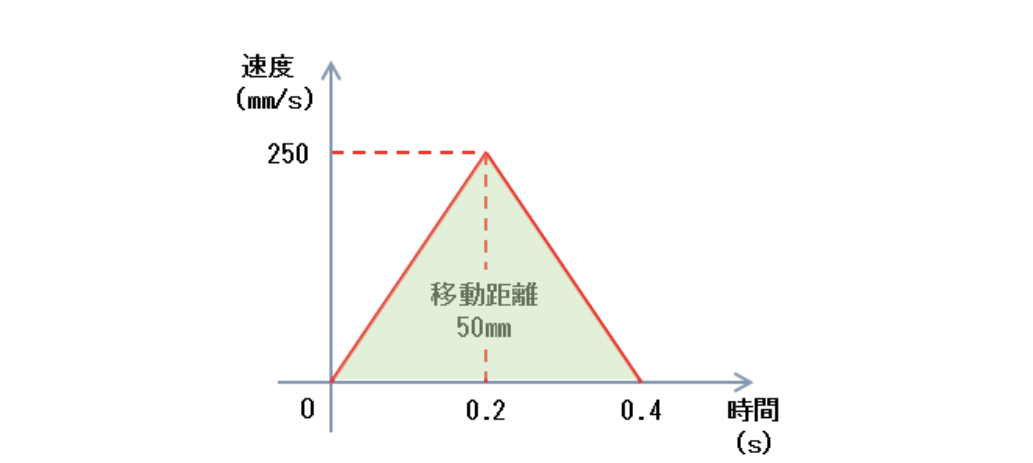

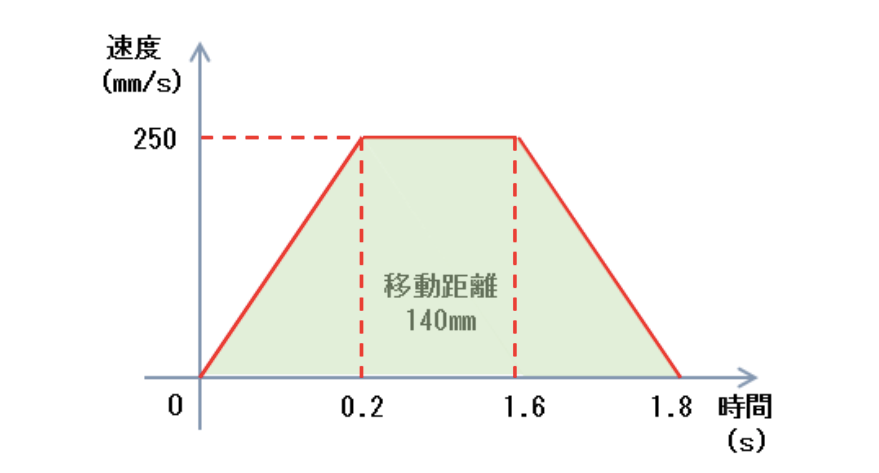

走行速度と加速時間から、軸動作パターンが台形になるか三角形になるか考えます。V-T線図(速度と時間)で面積が移動距離となりますので、ギリギリ三角形になった状態は下図の状態で、移動距離は50mmとなり、所要時間は0.4秒となります。従って、50㎜より移動距離の長い場合には、動作パターン形状は台形になります。

パレットの各位置に置きますので、考えられるストロークについて所要時間を計算しておきます。この装置はパレタイズですので移動距離のパターンが多いですから、先にざっと考えられるものを計算しておいた方が楽です。挙げ足りない分があっても構いません。それはその時に計算しましょう。

| ストローク(mm) | 加速 | 定速 | 減速 | 合計(s) |

| 70 (パレット1ピッチ) | 0.2 | 0.08 | 0.2 | 0.48 |

| 140(パレット2ピッチ) | 0.2 | 0.36 | 0.2 | 0.76 |

| 210(パレット3ピッチ) | 0.2 | 0.64 | 0.2 | 1.04 |

| 280(パレット4ピッチ) | 0.2 | 0.92 | 0.2 | 1.32 |

| 400(X1+X2) | 0.2 | 1.4 | 0.2 | 1.8 |

| 470(X1+X2+パレット1ピッチ) | 0.2 | 1.68 | 0.2 | 2.08 |

| 540(X1+X2+パレット2ピッチ) | 0.2 | 1.96 | 0.2 | 2.36 |

| 610(X1+X2+パレット3ピッチ) | 0.2 | 2.24 | 0.2 | 2.64 |

| 680(X1+X2+パレット4ピッチ) | 0.2 | 2.52 | 0.2 | 2.92 |

台形パターンの動作は上図のような形状になります。移動距離により、定速部(真ん中の四角い部分)の横方向の長さが変化します。

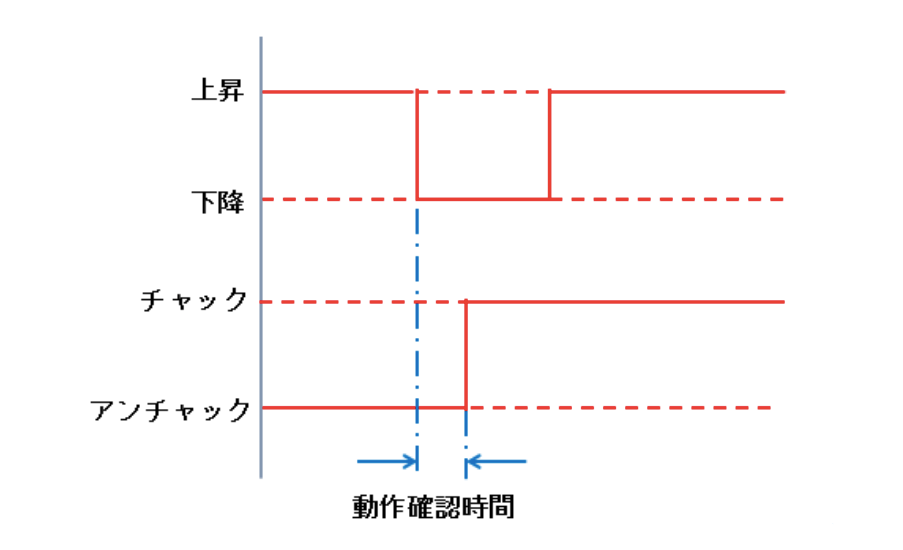

次に、シリンダ動作を見ていきましょう。シリンダの動作速度はスピードコントローラーで調整します。しかし、シリンダの動作をモーターと同じようには書きにくいので、状態切換だけを表現します。

タイムチャートでは状態切換だけを書いていますが、実際にはシリンダが動く時間が必要です。そのため、一つのシリンダの動作から次の動作の間に、動作確認用の間(ま)を取ります。シリンダの動作時間プラス0.2~0.5秒程度で考えるとよいでしょう。

これでタイムチャートを書く部品が揃いましたので、全体のタイムチャートを書いていきましょう。

ウ) タイムチャートの作成

全体のタイムチャートを書いていきます。タイムチャートが必要なのは、ほとんどの場合、自動運転中のタクトタイムですので、自動運転スタンバイ状態からの動作を記載していきます。

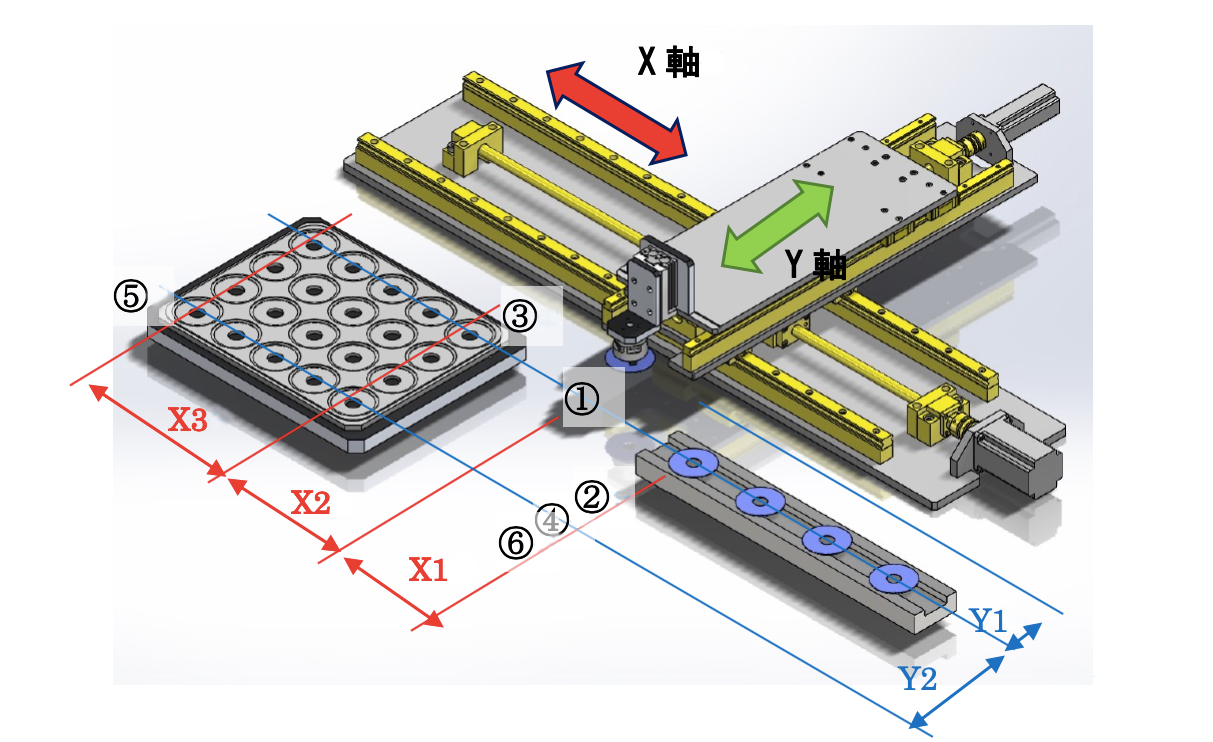

この装置では、自動運転スタンバイ状態が、3-ア)の図で①の位置になりますので、そこからスタートします。

X軸:ピックアップ位置とパレット置き位置の中間

Y軸:ピックアップ位置と同一線上

動作順序は、①→②→③→④→⑤→⑥の順序で進んでいきます。この①から⑤までのタイムチャートを書いてみます。本来は③の次に置く場所はその隣ですので⑤ではないのですが、タイムチャートの例ということで、③と対角線上の位置を設定します。

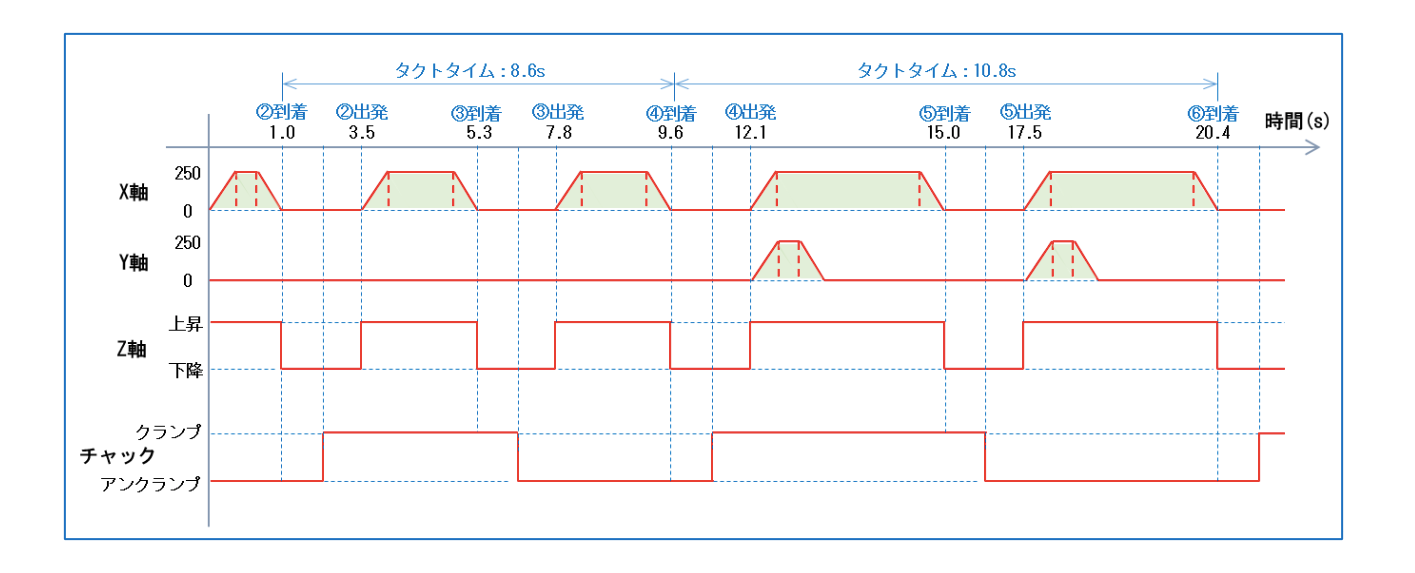

上のようなタイムチャートができあがりました。

4. タイムチャートの読み方

次にタイムチャートの読み方について説明します。

ア) タクトタイムの判断

今回できあがったタイムチャートを見ると、最短(③の位置)で8.6秒、最長(⑤の位置)で10.8秒となっています。移動距離が変化しますので、タクトタイムも変化します。

ここで問題になるのが、要求仕様との整合です。この装置の仕様はタクトタイム10秒ですので、ワーク単体でのタクトタイムを考えると8.6秒はOKですが、10.8秒はNGとなります。しかし、要求仕様をワーク単体の平均タクトタイムとすると9.7秒位になると思われますので、この場合だとOKになります。

このように、運転条件でタクトタイムが変化する場合には、要求仕様の条件を確認しておくことが大切です。タクトタイムが要求仕様に整合しているかどうかは設備製作・納入時の検収条件となり、売上が上がるか否かに関わります。

イ) 軸動作の分析

④出発と⑤出発の部分を見ると、X軸動作中にY軸は動作完了しています。ここだけを見て判断してはいけませんが、Y軸速度が速すぎる可能性があります。理想はX軸とY軸が同時に動作完了することです。そうなるように各軸の速度を設定し、ボールネジやモーターを選定します。

5. ピックアンドプレースユニット設計シリーズの最後に

装置を設計する際には、ここまでの7回に渡って説明した内容を設計・計画の段階に行うのが理想です。実際には作図作業と同時進行で行うことになりますが、どちらにしても必ず行いましょう。最適設計の装置を作るという面もありますが、設計時の計算と装置ができた時の実測値の差を知ることは、図面には現れないノウハウになります。

ピックアンドプレースユニットの設計については、今回で完結となります。次回からは新シリーズとなりますので、お楽しみに。

それではまた。