試作は製品開発において不可欠な工程です。本記事では、設計者向けに試作の意味、種類、設計のポイントを徹底解説します。試作の定義と重要性から始まり、試作の種類についても詳しく説明します。

さらに、製品開発の質を高める設計を実現するためには、製品設計と設備設計における試作の違いを明確にすることも重要です。製品開発全体へと視野を広げ、効率よく試作を行いたい設計者は最後までご覧ください。

目次

試作とは

まずは試作に関して、定義と重要性についてまとめます。

試作の定義

試作は、製品を開発するプロセスにおける重要なステップです。具体的には、量産に移行する前に、製品の品質、機能、デザイン形状などを確認するために、実際の製品に近いモデルを作成することを指します。

試作は、製品の初期段階から量産直前まで、複数回にわたって行われることが一般的です。基本的な検証から、品質、安全性、コスト、量産性などのさまざまな観点で試作が行われます。

このプロセスを通じて、製品化に向けた検証が実施されます。

試作の重要性

製品を開発するプロセスにおいて、試作の重要性は非常に高いものです。試作により、設計者は製品の問題点を早期に発見し、設計を最適化できます。この結果、量産段階での予期せぬ問題や手戻りを大幅に減らすことにつながります。

また、製品の機能、耐久性、使いやすさなどを実際に確認する際にも試作が有効です。さらに、試作段階で顧客に確認をしてもらえば、ニーズとの適合度を高められます。

このように試作は、製品を世に出すための不可欠な要素です。

試作と量産の違い

試作と量産には、製造工法、設計、材料、単価の面で大きな違いがあります。

試作では製品の品質や機能を評価するため、少量生産に適した柔軟な工法が用いられます。また、検証のためにさまざまな材料を使用することや設計変更も可能です。ただし、1個あたりのコストは高くなる傾向にあります。

一方、量産では大量生産を前提とした効率的な工法が用いられます。たとえば、耐久性の高い金型を使用し、製品の品質を一定に保ちつつコストを抑えて製造するのが量産の特徴です。

製品開発を成功させるには、これらの違いを理解して設計することが重要です。

試作の種類

製品を開発するプロセスでは、さまざまな試作が行われます。本章では、以下の4つの試作について解説します。

- 原理試作

- 機能試作

- デザイン試作

- 量産試作

それでは、ひとつずつ見ていきましょう。

原理試作

原理試作は、製品開発の初期段階で行われる重要なプロセスです。新しい理論やアイデア、技術の実現可能性を検証することが主な目的です。この段階では、製品の基本的な機能や性能の確認に焦点を当て、外観やデザインは二の次となります。

設計者は、目的を明確にし、スモールスタートを意識することが重要です。製品の核となる機能に焦点を当て、早期に問題点を発見し、改善することで、効率的な開発につなげられます。

機能試作

機能試作は、原理試作の次のステップとして行われ、製品の具体的な機能や性能を詳細に検証するプロセスです。この段階では、製品の強度、耐久性、精度などの仕様が設計通りに実現できるかを確認します。

機能試作で設計者は、実際の使用環境を想定したテストを行い、強度、耐久性、精度を厳密に検証しなければなりません。各部品の相互作用や全体的な機能を評価し、安全性と信頼性の確保に努めましょう。

デザイン試作

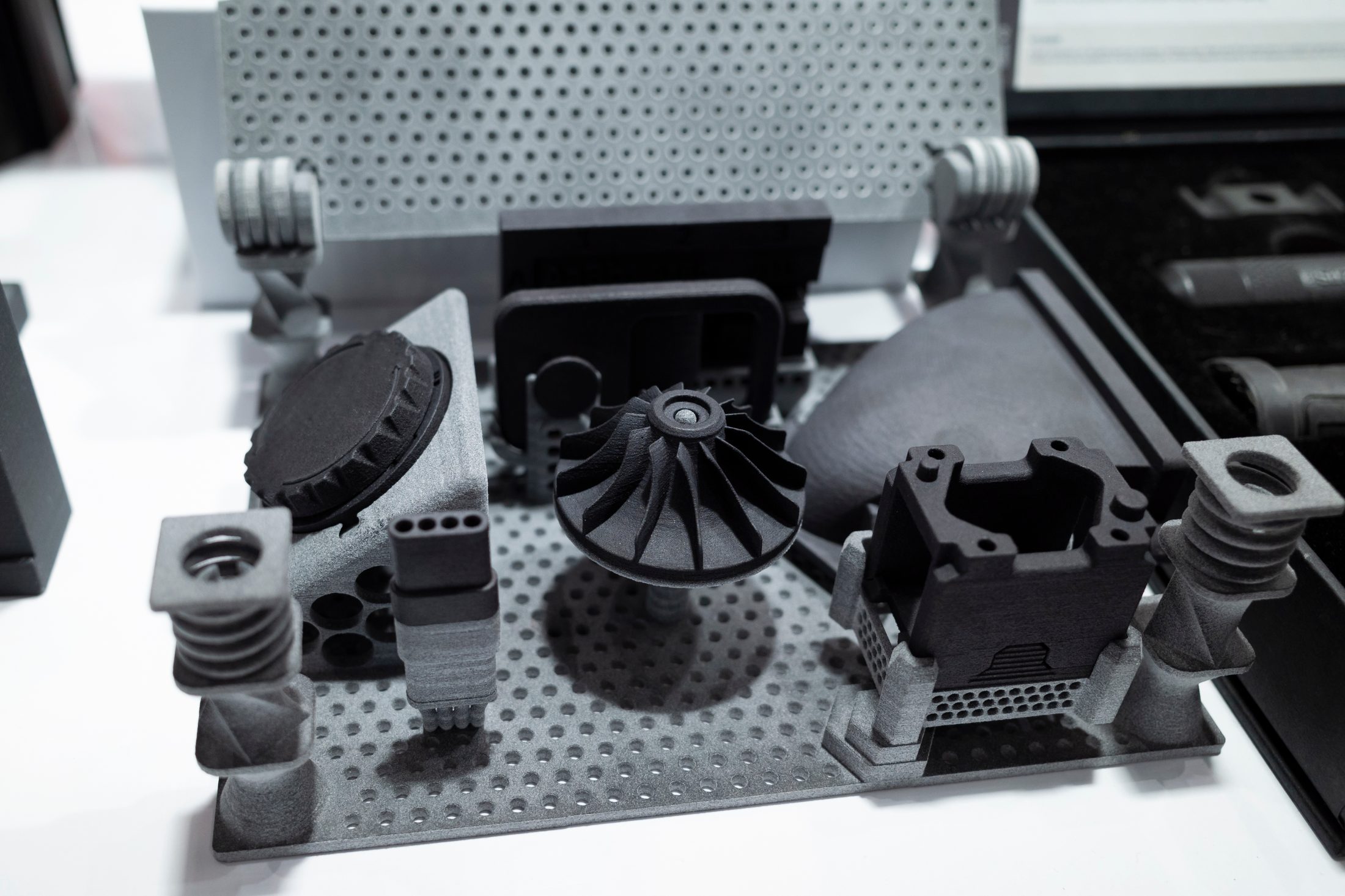

デザイン試作は、外観やユーザー体験を具体化するために行われるステップです。設計者には、製品の外観、触感、操作性などをユーザー視点で試作する必要があります。

3Dプリンターなどの技術を活用して、製品に近い外観や質感を再現することは有効です。この結果、製品の魅力や機能性を向上させるとともに、潜在的な問題点を早期に発見し改善できます。

また、顧客からのフィードバックを得る機会としても有効です。

※設計における金属3Dプリンターの活用についてはこちらから

量産試作

量産試作は、製品開発の最終段階で行われる重要なステップです。この段階では、実際の製品に極めて近い形で部品を製作し、組み立てなどを行います。量産試作を通して、機能やデザイン(形状、色、素材、使い勝手)が仕様を満たしているかが確認されます。また、コスト削減、組立性の向上、製造効率の最適化といった検討も不可欠です。

設計者は、製造性と品質保証に重点を置きましょう。コストと効率性を考慮しつつ、複数の側面から最終確認を行うことも重要です。量産試作は製品化への最終段階なので、細部まで注意を払い、潜在的な問題を事前に解決することが重要です。

製品設計と設備設計における試作のポイント

試作は製品設計と設備設計でポイントが異なります。たとえば、品質、コスト、納期の優先順位は、下記のとおりです。

- 製品設計:(1)品質、(2)コスト、(3)納期(QCD)の順

- 設備設計:(1)納期、(2)品質、(3)コスト(DQC)の順

これらの違いについて、それぞれ詳しく見ていきます。

製品設計

製品設計における試作では、製品の品質と性能を確保することに重点を置いています。設計仕様に基づいて機能や性能のテストを実施し、問題点や不具合を早期に特定するのがポイントです。

特に重要なのは、強度、耐久性、精度などの品質を検証することです。実際の使用環境に近い条件下でテストを行い、各部品の相互作用や全体的な性能を評価することも求められます。

大量生産される製品であれば、製造コストの削減も重要です。品質、コストが条件を満たして初めて、製品として出荷できる状態になります。

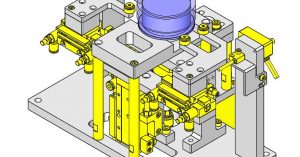

設備設計

設備設計における試作は、効率性と納期の最適化に重点を置いているのがポイントです。市場競争が激しい現代では、製品の早期市場投入が企業の競争力を左右します。そのため、設備の迅速な立ち上げが必要不可欠です。

そのうえで、設備の性能や生産能力といった品質が求められます。セットアップ時間の短縮や運用効率、将来の生産量増加や製品バリエーションの拡大にも対応できる柔軟性などを検証します。さらに、安全性や保守性の確認も重要です。

これらの要素を総合的に評価し、最適な設備設計を実現することが求められます。なお、予算は受注時に決まっていることが多いため、コストへの優先度は高くありません。

メビーマーケットプレイスを試作に活用

試作の早回しに活用できるサービスとして、ミスミの「meviy Marketplace(メビーマーケットプレイス)」を紹介します。

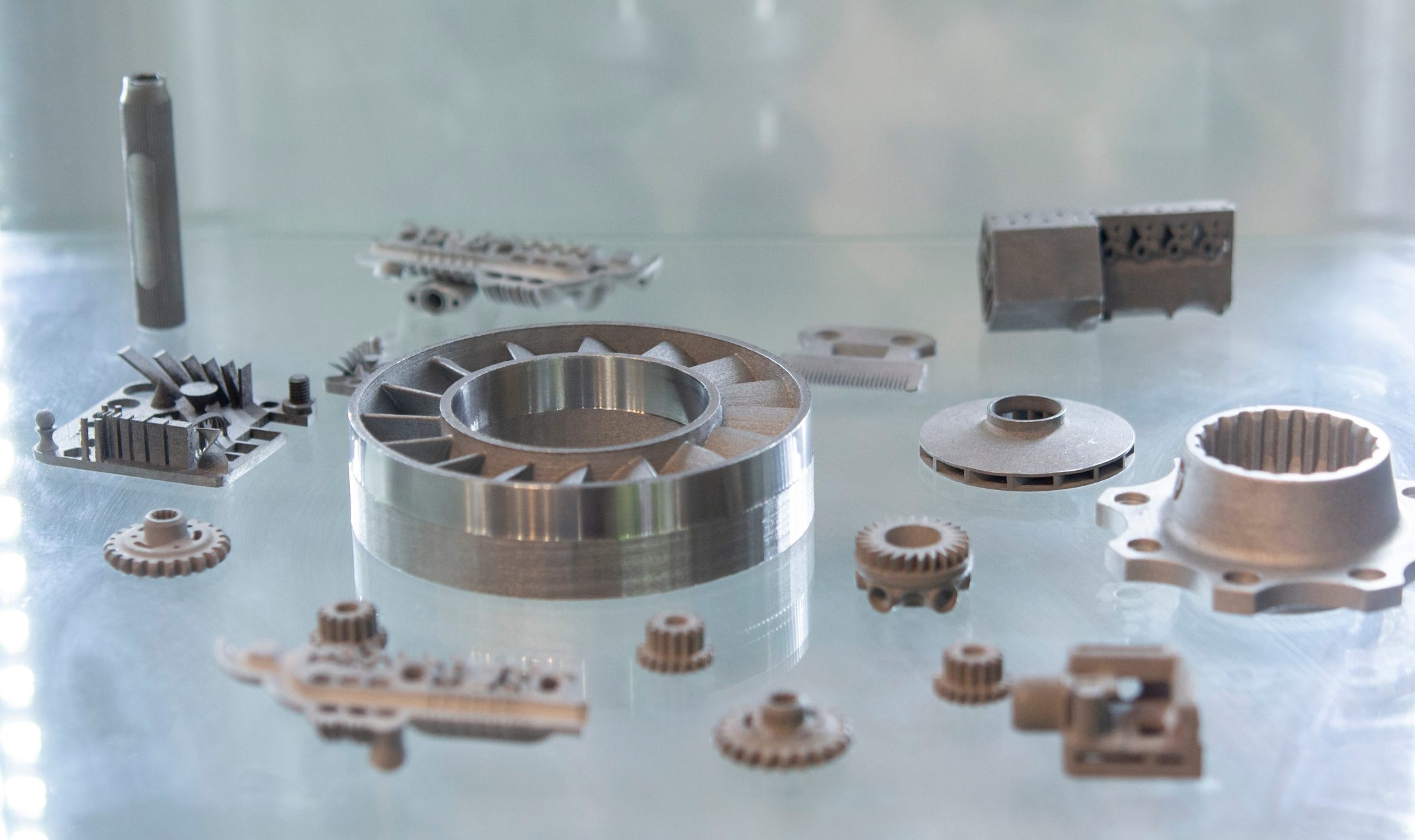

メビーマーケットプレイスは、製造パートナーからあらゆる機械加工部品を手配できる日本最大級の製造業マーケットプレイスです。新規の口座開設なしで、条件にマッチしたパートナーと直接やり取りして機械加工部品を手配できます。

特注品を1点から依頼でき、3Dプリント・切削・旋盤から、量産フェーズの小~中ロット生産においてコスト・納期メリットのある注型・射出成形といった加工にも対応しています。見積回答は最短15分、最短1日目出荷で部品手配できますので、試作の早回しを実現し、製品の市場投入スピードの加速に活かせます。

メビーマーケットプレイスを活用した試作事例

メビーマーケットプレイスを利用して、開発フェーズごとに最適な製造パートナーを見つけ、試作にかかる時間や手間の削減に成功した事例を紹介します。

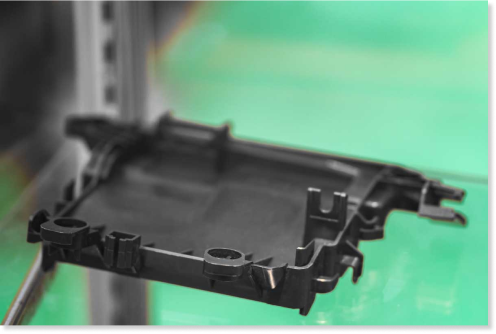

評価試験用の試作品例

試作品仕様

材質 PA6

用途 自動車関連部品試作

1.3Dプリントで形状比較

形状違いの部品を3パターン3Dプリント(PA6ライク)で試作し、形状や組み付け性の確認を行いました。

2.切削で設計の最終確認

切削品を1個製作し、リブの位置や爪の引っかかり具合などを検証、設計を固めました。

3.射出成形で評価試験

アルミ簡易型の射出成形で評価試験用に100個製作。破壊試験や降じん試験などの試験を並行して実施しました。

まとめ

本記事では、設計者に向けて、試作の定義や重要性について解説しました。また試作の種類や、設計のポイントまでまとめています。製品開発プロセスにおいて、試作は重要な役割を担っているものの、設計者にとって見えづらくなっている点もあるでしょう。

本記事の内容を参考に、試作の重要性を再確認し、今後の設計に活用してください。製品設計と設備設計における試作のポイントも理解すれば、設計の効率を上げられるはずです。目の前の設計だけでなく、製品開発プロセス全体に目を向けて設計に取り組んでください。