無酸素銅(OFC)は、酸素含有量を極限まで抑えることで、銅本来の導電性と熱伝導性を引き出した高純度の銅材です。大電流を扱うバスバーや電子部品、高真空機器といった重要部品の性能を支える材料として用いられます。

本記事では、無酸素銅(C1020・C1011)の基本特性やメリット・デメリット、タフピッチ銅・リン脱酸銅との違い、加工時の注意点までを整理します。

目次

無酸素銅(OFC)とは

無酸素銅(OFC:Oxygen-Free Copper)とは、日本産業規格(JIS規格)で定められた純銅(純度99.96%以上)の一種です。最大の特徴は、製造工程で酸素含有量を極限まで低減させている点にあります。

ここでは、代表的な無酸素銅グレードを紹介します。

C1020(無酸素銅)|一般的な高純度用途に

一般的に無酸素銅と呼ばれるのがC1020です。

日本産業規格(JIS H 3100:2018)にて示されている化学成分は、純度99.96%以上となっています。電気・電子機器の導電部材やバスバーなど、高い導電性と加工性が求められる用途で汎用的に利用されています。

C1011(電子管用無酸素銅)|極めて高い純度が必要な場合に

C1020よりもさらに純度を高めた、最高級グレードの銅です。化学成分は、日本産業規格(JIS H 3510:2012)にて以下のとおり示されています。

単位%

| Cu | Pb | Zn | Bi | Cd | Hg | O | P | S | Se | Te |

| 99.99 以上 |

0.001 以下 |

0.0001 以下 |

0.001 以下 |

0.0001 以下 |

0.0001 以下 |

0.001 以下 |

0.0003 以下 |

0.0018 以下 |

0.001 以下 |

0.001 以下 |

純度99.99%以上を誇り、真空中でガスを放出しない特性(耐ガス放出性)に優れています。電子管や半導体製造装置、極低温環境など、不純物の影響を極限まで排除したい特殊用途に選定されます。

無酸素銅の特性

無酸素銅の機械的特性

無酸素銅は純度が高く柔らかいため、伸びやすく展延性に優れた金属です。そのため、複雑な曲げ加工や深絞り加工といった塑性加工が容易に行えます。

一方で、材料を引っ張る力に耐える強さを示す引張強さは、ほかの金属に比べて高くありません。例えば、一般的な鉄鋼(SS400)の引張強さが400〜510N/mm²であるのに対し、軟質状態の無酸素銅の引張強さは195N/mm²以上と半分程度です。

硬さも鉄より低く、無酸素銅のビッカース硬さは軟質材で60HV以下、硬質材でも100HV前後と低い値です。粘り気が強いため、切削加工時には刃物への素材の食いつき(溶着)や、大きなバリの発生に注意しなければなりません。

無酸素銅の物理的・化学的特性

無酸素銅の際立った特性は、銅材の中でも最高レベルの電気伝導率と熱伝導率です。電気の通しやすさの基準となるIACS(国際焼鈍銅線標準)で100%以上の導電率を持つとされており、タフピッチ銅と同等以上の性能を安定して発揮します。

物理的には、比重が約8.94と鉄より重く、融点は1083℃です。磁石に引き寄せられない完全な非磁性体であるため、磁気ノイズを嫌う精密計測機器や医療機器の部品にも適しています。

化学的には非常に錆びにくい金属です。空気中では表面に酸化皮膜が生成され、これが保護膜となり内部の腐食進行を抑制します。また、不純物が極めて少ないため、腐食の起点となる粒界腐食のリスクが低く、タフピッチ銅と比較しても化学的安定性に優れているのが特徴です。

無酸素銅のメリット

高レベルの導電率と熱伝導性

無酸素銅の長所は、不純物による阻害がない最高レベルの電気・熱伝導性です。

導電率は標準軟銅に対して100〜102% IACSに達し、タフピッチ銅と同等以上の性能を安定して発揮します。電気抵抗が極めて低いため、大電流を流すバスバーやケーブルにおいてエネルギー損失を最小限に抑えられます。

また、熱伝導性も優れており、パワー半導体のヒートシンクなど、効率的な放熱が求められる部品で機器の温度上昇を防ぐ重要な役割を果たす材料です。

高温加熱しても「水素脆化」が起こらない

タフピッチ銅との違いであり、大きなメリットと言えるのが高温加熱時の信頼性です。

無酸素銅は酸素を含まないため、水素還元雰囲気中で600℃以上の高温になっても、内部で水蒸気が発生して亀裂が生じる水素脆化が起こりません。そのため、溶接やろう付け、水素バーナーによる加熱工程を経ても強度が低下せず、気密性や接合強度が求められる重要保安部品において、高い安全性を確保できます。

展延性に優れ、複雑な形状に加工しやすい

不純物が極めて少ない無酸素銅は、結晶構造が均一で柔らかく、展延性に優れています。

タフピッチ銅以上に曲げや深絞り加工での割れが発生しにくく、複雑な形状への成形が容易です。この優れた塑性加工性は、端子形状の自由度を高めるだけでなく、加工硬化による割れリスクを低減し、歩留まりの向上にも役立ちます。

真空中でのガス放出が少なく、磁気の影響を受けない

無酸素銅(特にC1011)は、材料内部のガス成分や揮発性不純物が極限まで除去されているため、真空中でのガス放出がほとんどありません。装置内の真空度を低下させたり環境を汚染したりしないため、半導体製造装置や高真空チャンバーの内部部品には必須の特性です。

また、完全な非磁性体であるため、MRI装置や高感度センサー周辺など、磁気ノイズの影響を避けたい精密機器分野でも最適な性能を発揮します。

無酸素銅のデメリット

タフピッチ銅に比べてコストが高い

無酸素銅の導入における最大のハードルは、材料コストの高さです。酸素含有量を極限まで下げるために、真空溶解や還元ガス雰囲気下での製造など、タフピッチ銅よりも高度で複雑な精錬プロセスを要するため、どうしても単価が割高になります。

特に、電子管用無酸素銅(C1011)などの高純度グレードは流通量が限られるため、価格差はさらに広がります。したがって、溶接や真空用途といった明確な理由がない場合、通常の電気配線に無酸素銅を使うのは過剰品質となるため注意が必要です。

強度は合金(ベリリウム銅など)に比べて低い

加工性に優れる純銅ゆえの弱点として、機械的強度の低さが挙げられます。純銅であるため、引張強さや硬度はタフピッチ銅と同等レベルに留まり、構造用鋼材はもちろん、ベリリウム銅やコルソン合金といった高強度銅合金には遠く及びません。

強いバネ性が求められる接点や、高荷重がかかり続ける構造部材に使用すると変形や破損を招く恐れがあるため、強度が優先される用途では適切な合金材料への切り替えが必要です。

粘り気が強く、切削加工の難易度が高い

無酸素銅は不純物が少ないため、タフピッチ銅以上に軟らかく粘り気が強いのが特徴です。これが切削加工においては仇となり、切りくずが切れずに長く伸びて工具に絡みつくトラブルが頻発します。

また、工具の刃先に銅が溶着して「構成刃先」を形成しやすく、加工面のむしれや寸法精度の悪化、大きなバリの発生原因となります。きれいに仕上げるには、切れ味の鋭い工具の選定や、切削条件の最適化といった高度なノウハウが不可欠です。

無酸素銅の主な用途

無酸素銅は、高い電気的特性と信頼性から、先端産業から身近な製品まで広く利用されています。ここでは、代表的な3つの用途分野を紹介します。

電気・電子部品(バスバー・端子・ヒートシンク)

最も代表的な用途は、大電流を制御する電気・電子部品です。無酸素銅が持つ最高レベルの導電率と、溶接しても脆化しない信頼性が、システムの安全性と効率を担保するのに最適だからです。

例えば、電気自動車や受配電設備に使われるバスバーには、ジュール熱によるエネルギーロスを抑えるため、導電率の高い無酸素銅が採用されます。また、端子同士を溶接やろう付けで接合する際も、水素脆化のリスクがないため安心して加工が可能です。

さらに、熱伝導率の高さから、パワー半導体の熱を逃がすヒートシンクとしても、機器の熱暴走を防ぐ重要な役割を担っています。

真空装置・半導体製造装置

無酸素銅は、クリーンな環境が求められる真空装置や半導体製造装置の材料としても重要です。不純物ガスをほとんど含まないため、真空中でも材料からのガス放出が少なく、真空度を低下させないからです。

具体的には、真空チャンバー内の電極やスパッタリングターゲット材、冷却ジャケットなどに採用されます。特に純度を高めた電子管用無酸素銅(C1011)は、半導体プロセスの汚染を嫌う重要部品で必須とされています。

高温プロセスでのろう付け接合にも耐えられるため、気密性が求められる真空配管部品としても信頼性の高い材料です。

音響機器・高周波ケーブル

オーディオケーブルや高周波同軸ケーブルといった「信号を伝える」ための部材にも使われています。結晶粒界の不純物が少ないため、電気信号の抵抗となる要素が少なく、信号の劣化や歪みを最小限に抑えられるからです。

一般に「OFCケーブル」として知られる高純度無酸素銅線は、音質のクリアさを追求するハイエンドオーディオ機器や楽器用ケーブルで愛用されています。また、微弱な信号を正確に送る必要がある計測機器や医療機器の配線にも、ノイズや減衰の少ない無酸素銅が選ばれています。

無酸素銅と他材料の比較・選定ポイント

設計現場において、無酸素銅の採用を検討する際、比較対象となるのがタフピッチ銅とリン脱酸銅です。それぞれの違いと使い分けの基準を解説します。

タフピッチ銅(C1100)との違い

タフピッチ銅(C1100)と無酸素銅(C1020)は、共に純銅として最高レベルの導電率を持つ材料です。違いは「高温環境での信頼性」と「コスト」にあります。

タフピッチ銅は製造過程で酸素を意図的に残しており、材料単価が安く入手性も良いのがメリットです。切削加工やボルト締結のみで組み立てる部品であれば、タフピッチ銅で十分な性能とコストメリットが得られます。

一方で、タフピッチ銅には「600℃以上の加熱で水素脆化を起こす」という致命的な弱点があります。そのため、溶接やろう付け、還元雰囲気での熱処理が必要な部品にタフピッチ銅を使うと、内部割れによるガスリークや強度不足を招く危険があります。

したがって、「溶接・ろう付け工程があるなら迷わず無酸素銅」、「常温使用かつ機械的接合のみなら安価なタフピッチ銅」というのが選定基準です。

リン脱酸銅(C1220)との違い

リン脱酸銅(C1220)と無酸素銅の違いは、「導電率」にあります。

リン脱酸銅は、脱酸剤としてリン(P)を添加して酸素を除去した銅です。無酸素銅と同様に水素脆化は起こらず、溶接性や耐食性にも優れていますが、残留したリンが電気抵抗となるため、導電率は約85% IACS程度まで低下してしまいます。

対して無酸素銅は、不純物を極限まで減らしているため、100% IACS以上の導電率を維持しています。この差は大きく、大電流用途でリン脱酸銅を使うと発熱が大きくなり許容電流値が下がってしまいます。

そのため、「電気特性が最優先のバスバー等は無酸素銅」、「導電性は不要だが、溶接性と耐食性が必要な配管等はリン脱酸銅」という使い分けが一般的です。

銅材の特性比較まとめ

代表的な銅材の特性を以下にまとめます。

| 項目 | 無酸素銅(C1020) | タフピッチ銅(C1100) | リン脱酸銅(C1220) |

| 導電率 | ◎ | ◎ | △ |

| 耐水素脆化 | ◎ | × | ◎ |

| 溶接・ろう付け | ◎ | × | ◎ |

| コスト | 高い | 安い | 普通 |

| 主な用途 | バスバー、電子部品 | 一般配線、機械部品 | 配管、建築材 |

無酸素銅の加工種類とポイント

無酸素銅は優れた素材ですが、純銅特有の性質から加工難易度は低くありません。特に切削と接合においては、材質に合わせた適切なアプローチが品質を左右します。

切削加工:工具の「切れ味」と「溶着対策」が鍵

無酸素銅はタフピッチ銅以上に柔らかく粘り強い特性を持つため、切削加工には工夫が求められます。加工時に切りくずが長く伸びて工具に絡みついたり、摩擦熱で刃先に銅が溶着して加工面をむしり取る「構成刃先」が発生しやすいためです。

対策として、すくい角が大きく鋭利な刃先を持つアルミ加工用などの工具を選定し、切削抵抗を極力低減させることが鉄則です。

また、銅は熱伝導率が高いため、熱がこもらないように配慮しつつ、構成刃先の生成を防ぐために潤滑性の高い切削油を十分に供給することが品質安定の鍵となります。バリも発生しやすいため、工程設計には丁寧なバリ取り作業を組み込むことも重要です。

溶接・ろう付け:予熱による熱管理が重要

無酸素銅は水素脆化のリスクがないため、タフピッチ銅では御法度とされる溶接(TIG、MIG、レーザー等)やろう付けが問題なく行えます。これが無酸素銅を採用する大きな理由の一つです。

しかし、施工には注意が必要です。銅は鉄の約5倍もの熱伝導率を持つため、加えた熱が瞬く間に母材全体へ拡散してしまい、接合部が必要な溶融温度に達しない「溶け込み不良」が起きやすいのです。

確実な接合を行うためには、通常よりも高出力な条件設定にするか、ワーク全体を事前に加熱しておく予熱を行い、熱の逃げを補う工夫が不可欠です。適切な熱管理さえ行えば、気密性が高く強固な接合が得られます。

無酸素銅の加工の見積もり依頼はmeviy(メビー)へ

メビーの板金加工では、無酸素銅のC1020を自動見積もり可能です。加工難度が高く注文が難しかった銅材質も、メビーなら3Dデータアップロードですぐに価格と出荷日がわかります。

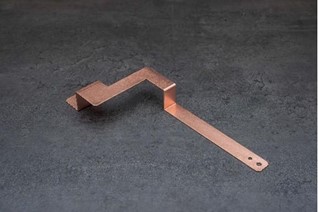

加工事例

| 写真 |  |

| 材質 | C1020(無酸素銅) |

| サイズ | W250×D100×H31.5 |

| 板厚 | 1.5mm |

| 出荷日 | 4日目~ |

| 参考価格 | 5,005円 |

※表中は2025年11月時点の情報

まとめ

無酸素銅(OFC)は、銅本来の性能を極限まで引き出すために開発された、最高純度の銅材です。最大の特徴は、タフピッチ銅と同等以上の導電性と、高温環境下でも内部割れを起こさない耐水素脆化特性を両立している点です。これにより、大電流部品のエネルギー効率向上や、溶接を伴う重要保安部品の長寿命化を可能にします。

また、一般的な高純度用途のC1020や、真空機器向けのC1011といったグレードが存在し、要求スペックに応じた使い分けが可能です。ただし、その価値を最大限に活かすには、安価なタフピッチ銅とのコストバランスを考慮し、粘り強い材料特性に合わせた適切な加工条件を選定する知識が不可欠です。

本記事の内容を参考に、無酸素銅の特徴を正しく理解し、高付加価値な部品の材料選定、設計業務にぜひご活用ください。