前回までは製品内側のアンダーカット処理に用いることが多い『傾斜コア』機構について多く紹介しましたが、今回からは製品外周のアンダーカット処理に用いる機会が多い定番機構『スライドコア』について複数回にわけて紹介していきます。

今回は『スライドコア設計その一』として追加機能や設計のポイントなどを5つのパートで紹介していきます。

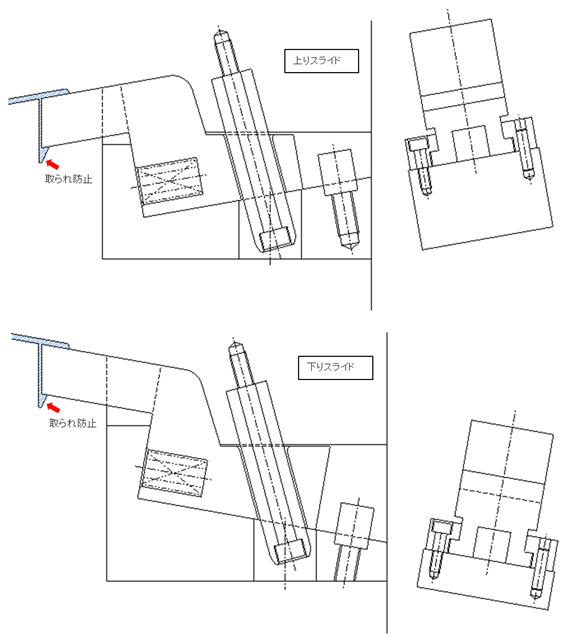

一、上り・下りスライドコア台と取られ防止

スライドコアにも上り・下りはありますが、可動主型が大きくスライドポケット等の斜め加工が困難であれば、別部品の台を検討してみる必要があります。

レールやストッパーもろとも乗せてしまってサブアッシー状態にするのがいいでしょう。

また、アンダーカットのツメ形状などは全てスライド彫込みとはせず、先端を可動型残しにする方がスライドへの取られ防止となります。

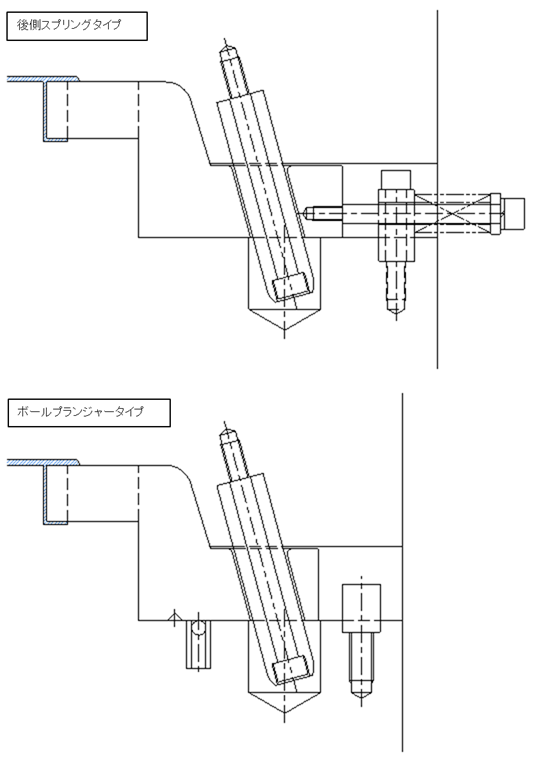

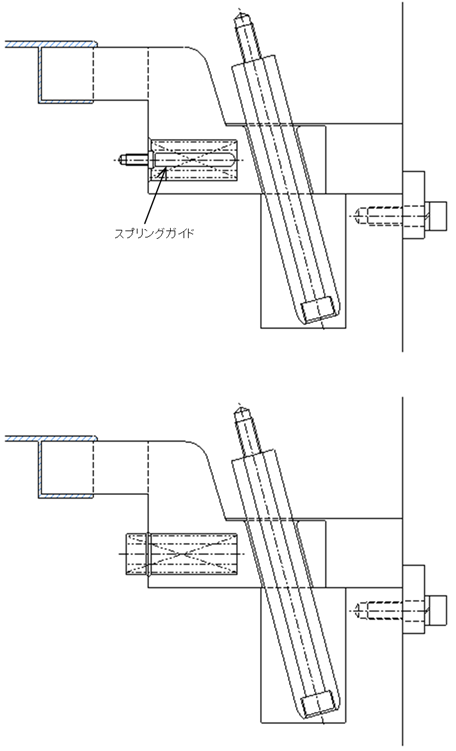

二、スライドコアの誤作動防止スプリングの入れ方

基本的にスライドコアには、アンギュラピンによって後退し切った状態をキープするため、自重を支えるのに十分な誤作動防止スプリングを入れますが、必ずしもスライドコアの前側に入っていなければならない訳ではありません。

前側にスプリングを入れる余裕がない時は後側に入れることができます。またスプリングを使用せず、ボールプランジャーのみで対応するケースもあります。

ただし一般的にボールプランジャーのみの構造は大型のスライドコアや天側のスライドコアでは避けた方が無難でしょう。

また、地側のスライドコアではスプリングを省いてしまう方法論もあり得ます。

三、ストロークの長いスライドコアの誤作動防止スプリング

アンダーカット量が大きくストロークが長いスライドコアでは可動主型ポケットとスライドコア前進限との隙間が大きくなります。

必然的にスプリングがフリーの状態の範囲が広くなり、その間のスプリングは構造物の拘束を受けないため、変形やズレを引き起こす可能性があります。最悪、型閉め時スライドコアがたわんだスプリングを噛んでしまう危険があります。

型開き時スプリングに変形が起こらないような工夫が必要です。上図では可動主型にスプリングガイドを設けることで、下図ではスプリング穴を可動主型とスライドコアの両彫りにすることで対策しています。ただしこれらの方法は、型内部のスライドコア(ポケットが可動主型端面に向かって抜けていないケース)では採用が困難となります。

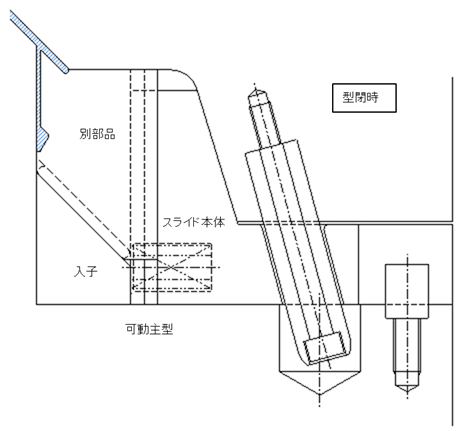

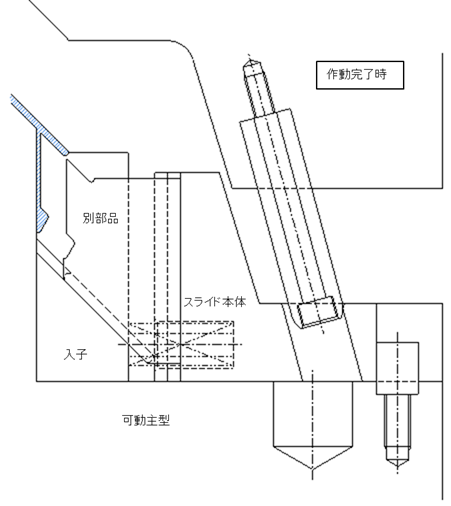

四、下り2段スライドコア

上りのスライドコアはスライドの動きに対して有利に働きますが、下りのスライドコアはアンギュラピンとスライド方向の関係が鋭角的になり不利に働きます。急な下りのアンダーカットは2段スライドを検討してみる必要があります。

アンダーカットの製品部分を別部品化し、T溝でスライド本体と上下に摺動させ、さらに隣に入子を設けて別部品の下り方向に溝を切り別部品と摺動させます。

これでアンギュラピンとスライド本体の摺動方向の関係が鈍角的になり安全ですが、組付性に配慮が必要です。

スライドストッパーをはずしてスライド本体をまっすぐ引いて来れば、可動主型に干渉することなく、別部品が入子の溝から自然にはずれるよう考慮してみる必要があります。また、スライド後退時も別部品と入子の溝は摺動するのに十分な嵌合代を有していなければなりません。

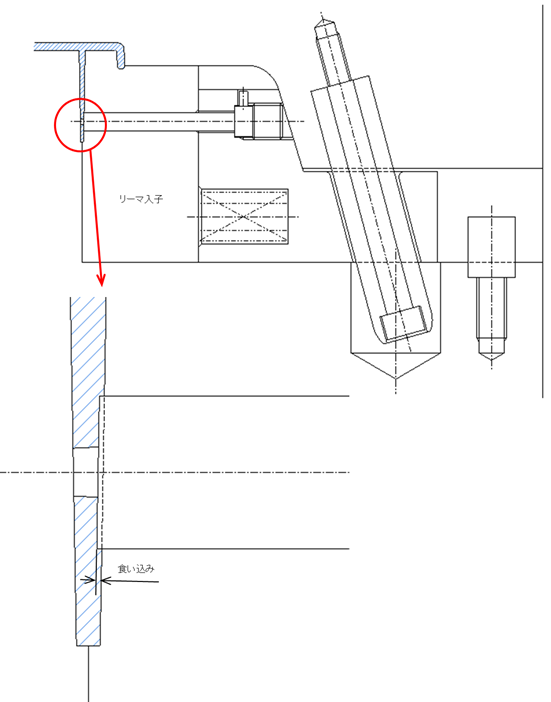

五、トンネルスライドピンリーマ入子とピン先端造込み

製品端面に製品面の立ち上がりがあり通常のスライドでは抜けない場合、PLの下を潜ってアンダーカットをはずすスライドコアをトンネルスライドと言いますが、丸ピンの先端に小さな角穴形状などを作ってスライド本体に組付ける場合があります。

この場合、トンネルスライドピンが摺動するリーマ穴用の入子が必要です。

ピンは単品で作らなくてはなりませんが、少しでも控えてしまうと(短くなってしまうと)アンダーカットになってしまうため、少しだけ食い込ませて設計するのがコツです。

以上、第六巻『スライドコア設計その一』でした。

次回も引き続き製品外周のアンダーカット処理に用いる機会が多い定番機構『スライドコア』について紹介していきます。