今回はピックアンドプレースユニットの設計から少し離れて、色々な機械機構について考えてみたいと思います。

機械装置の中にはモーターなどの駆動源があり、その動力を伝達していく経路で運動の方向を変えたり(回転運動から直線運動など)、割り出し(インデックス)、同期動作(ラインシャフト駆動)などをさせたりします。

全てを見ていくと、長くなりますので、一部をかいつまんで見ていきたいと思います。

目次

機械機構の種類

駆動源の動作と変換機構を基に、下のように整理してみました。それぞれの機構にメリット・デメリットがあります。

| 駆動源 | No. | 動作 | 変換機構 | 使用例 |

| 回転

|

1 | 直線運動 | ボールネジ | 一軸アクチュエータ |

| タイミングベルト | ||||

| ラック&ピニオン | ||||

| 2 | 間欠運動 | カム | インデックス装置 | |

| ゼネバ | ||||

| 3 | 往復 | 機械カム | サーボモーター

ワイパー テーブルリフター パンダグラフジャッキ |

|

| 電子カム | ||||

| リンク | ||||

| ネジ(滑り、ボール) | ||||

| 4 | 同期動作 | ラインシャフト | コンベア・箱詰め装置など | |

| 5 | 倍力機構 | 滑車 | クレーン | |

| 6 | 回転維持 | フライホイール | エンジン、玩具、ミシン | |

| 直線 | 7 | 回転 | スライダクランク | エンジン(レシプロ) ロータリーアクチュエータ |

| ラック&ピニオン |

1.回転を直線運動に変換

回転を直線運動に変換するための機構は、自動機の設計で一番よく使用される構造ではないかと思います。その中でも特によく使われている一軸アクチュエータについて紹介します。駆動源にはサーボモーター(回転)やステッピングモーターなどを使用し、それを直線運動に変換しています。変換機構として、ボールネジ、タイミングベルト、ラック&ピニオンがよく使用されます。

| 変換機構 | メリット | デメリット |

| ボールネジ | 位置決め精度が高い

高速・高加速が可能 |

ロングストロークには不適

騒音が大きい (ボールの転がり音) 価格が高い |

| タイミングベルト | 高速搬送が可能

ロングストロークが可能 低価格 低騒音 給油の必要がない |

位置決め精度が低い

(ベルト歯形にもよります) 高加速度には向かない (ベルトが伸縮するため) |

| ラック&ピニオン | 高速搬送が可能

ロングストロークが可能 高加減速に対応可能 |

給油の必要がある

騒音が大きい 摩耗紛が発生する |

ざっと挙げると以上のようになります。

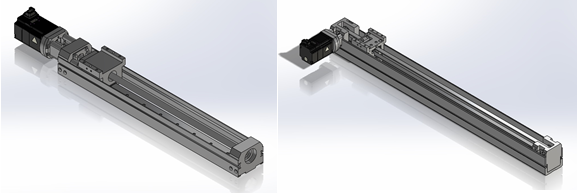

上にボールネジとタイミングベルトの一軸アクチュエータの図を載せましたが、構造的にモーターの取り付け方向が違いますので、装置設計時にはこの点も留意が必要です。

これ以外にも最近はリニアサーボを使用したアクチュエータも増えてきました。リニアサーボは高精度、低騒音、高速搬送が可能ですが、デメリットとして高価なのと固定子の磁石に使用されるレアメタルの供給の影響を受けることがあります。

表に挙げた3種類から考えると、精度が必要ならボールネジ、価格を抑えるならタイミングベルト、ロングストロークが必要ならタイミングベルトかラック&ピニオンを選択するのが良いのではないでしょうか。

2.回転を間欠運動に変換

割り出し装置でよく使用される機構です。カムやゼネバという機構を利用して、モーターなどの一定で回転する軸を間欠運動に変換します。

カムを使用した機構で自動機の設計に一番使用するのがインデックス装置ではないかと思います。カムの形状(プロフィール)により、動作はスムーズに行われ、割り出し角度も決められます。また、停止区間も作ることが出来ますので、モーターが回転し続けていても出力軸を一定時間停止させることが出来ます。

ゼネバはカムより単純な形状で間欠運動に変換します。カムのように複雑なプロフィールは無いですが、安価に間欠運動を行いたい時には便利な機構です。

| 変換機構 | メリット | デメリット |

| カム | カム形状を工夫することによりスムーズな動作が行うことが出来る。 | カム形状が複雑なため、加工費が高くなる。 |

| ゼネバ | 形状がシンプルなので、安価で製作できる。 | カムのようなスムーズな動作は出来ない。 |

また、インデックス装置はカムで動作していますので、加減速度比など仕様で決めてしまわないといけない部分は後から変更は出来ません。そのため、装置仕様に合わせて最初に造り込む必要があります。ただし、前述の通り、内部構造はシンプルですので、故障も少ないです。ノンバックラッシタイプもありますので、サーボモーターを使用した装置にも使用できるようになっています。インデックス装置については各自検索してみてください。

3.回転・直線運動の方向や動作範囲を変換する

・「リンク」

運動の方向や動作範囲を変換する機構にリンクを使ったものがあります。リンクは様々な所に使用されており、回転運動を往復運動に変換(ワイパー)したり、動作を安定(テーブルリフター)させたり、力やストロークの変換(パンダグラフジャッキ)をしたりしています。教科書では四節リンク・・・速度が・・・と難しい式が並んだりしていますが、一般的な設計には「どのように動くか」と「力(レバー比)はどうか」という点をメインに考えればよいと思います。

| 変換機構 | メリット | デメリット |

| 機械カム | カム形状を工夫することにより、滑らかな動作などが自在に実現できる。 | 動作パターンを一度決めると、変更するにはカムを作り替えるしかなく、期間、費用共にかさむ。 |

| 電子カム | 機械カムと同様の動作をPLCなどのコントローラー内部で自在に形成でき、変更も自由にできる。 | 実体のないカムを仮想的に作成する為、プログラム作成、デバックに時間が掛かることが多い。ある程度の経験値を要する。 |

| リンク | 動作の変換が簡単にできたり、簡単な部品で構成されているので、動作の変更も容易にできる。 | カムの様な滑らかな動作は期待できない。 |

| ネジ(滑り・ボール) | 用途に合わせて市販されている物を選択する。従って、短納期、安価で入手することが可能である。 | ほとんどの場合、給油(給脂)が必要である。また、ねじ軸に付いた油が回転することにより飛散することを考慮しておかないといけない。 |

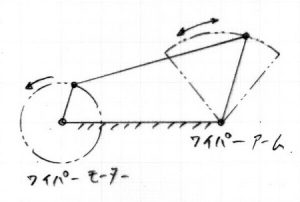

車のワイパーは下図のようにモーター側のリンクが回転すると、アームが往復運動するようになっています。ワイパーモーター側のリンクがワイパーアーム側のリンクより短くなっていることで、回転運動が往復運動に変換されます。

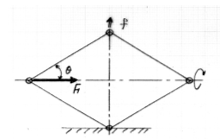

車のタイヤ交換の際などに使用するパンタグラフジャッキはネジを回すとジャッキのひし形の部分が変形していき、車を持ち上げることが出来るようになっています。f=TtanΘとなります。

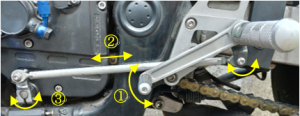

オートバイのシフトペダルは一般的に上の写真の様になっています。足でL字型の部品①を操作すると、②が往復運動を行い、連結された③が揺動運動を行います。③の軸はトランスミッション内部に繋がっており、ギヤチェンジが行われます。

リンク機構は構成部品が単純ですので、机上でも段ボールなどで模型を作って確認することも出来ますし、3D-CADを使用すれば、複雑なリンクの設計や動作状態と各部応力の解析まで出来ます。

・「カム」

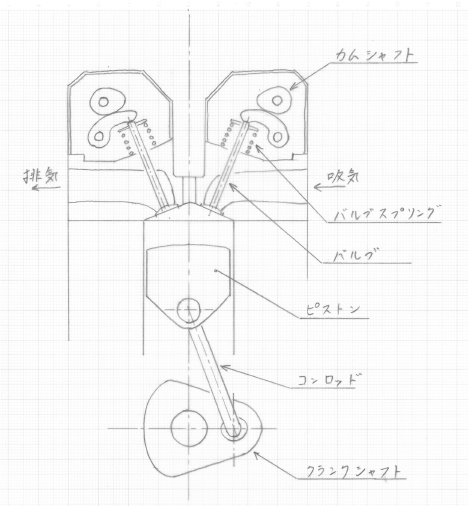

カムには板カム、溝カムなどありますが、板カムを使用することが多いと思います。身近な物としては自動車の吸排気バルブの駆動(板カム)や、前述のインデックス装置(溝カム)などがあります。

カムを使用する際は必ず従節(カムによって動かされるもの)が対で使用されます。従節はカム山(プロフィール)に追従するようにバネで押し付けますが、カム軸の回転数が増加するとバネの伸縮の速度が追い付かなくなり、従節がカム山に追従しなくなります(サージングの状態)。カムを使用する際にはこの点に注意が必要です。

決まった一定の動きをする装置ではカムはよく使用されていました。しかし、最近では多品種小ロットの生産が求められるようになると、機械式のカムは使用されることは少なくなりました。代わって使用されることが多くなってきたのがサーボモーターです。サーボモーターの制御系で「電子カム」という機能を使用すると、機械式のカムと同様に制御プログラム内に仮想的にカム軸を作ることが出来ます。これを主軸とし、従節に当たる部分を従軸として、動作させます(従軸もサーボモーターです)。利点として、カム軸は制御プログラム内に仮想的に存在するので、カム山の形状は簡単に変更することが出来ます。これにより、品種替えにも柔軟な対応が出来る様になります。装置の価格は高くなりますが、柔軟性の高い装置となります。

4.回転運動を同期動作させる機構

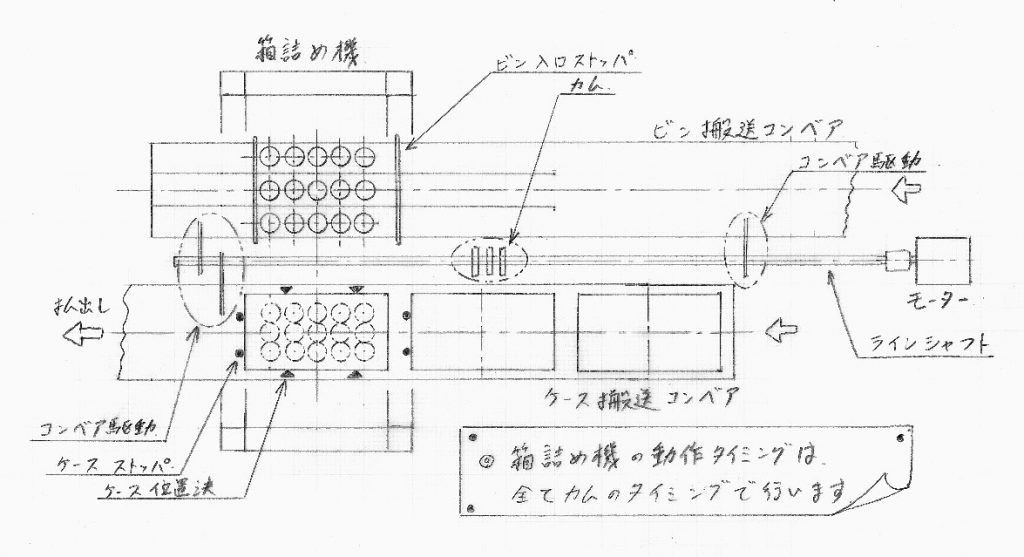

ラインシャフトは長いコンベアなどを1台のモーターで同期動作させる機構です。近年ではモーターの性能が向上し、価格も安くなったので見る機会も減りましたが、昔は多く見られた機構です。今でも一部のコンベアでは見られます。

構造は1台のモーターでラインシャフトを駆動し、小型のコンベアでは丸ベルトで、大型のコンベアではマイタギアボックスなどを介して駆動を取っていきます。分割されたコンベアでは、ラインシャフトをカップリングで接続し、延長していきます。こうすることで、モーターは1台で全てのコンベアが駆動できるようになります。

利点として、モーターは1台でよいので、制御が単純になる(メンテナンスが楽)。制御機器が少ない(故障の可能性が少ない)という点があります。しかし、装置を改造する場合など、後々のフレキシビリティはほとんどありません。

以前は、ビンの箱詰め機などはラインシャフトにカムを組み合わせて、整列~ハンドリング~箱詰め~払い出しを自動で行っていました。

5.入力された力を倍増させる機構

クレーンのフック昇降部に見られる機構ですが、ワイヤーの片側を固定し、二つ折りにした反対側を巻き取り機に繋ぎます。そして、中間部分に滑車を介してフックを取り付け、負荷(荷物)を載せます。こうすると、巻き取る力は負荷の1/2の力で済みます。ただし、負荷の移動量は巻き取ったワイヤーの長さの1/2になります(昔、小学生か中学生の時、理科で出てきましたね)。

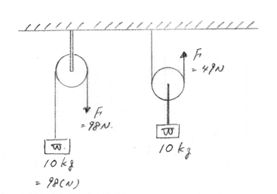

図で左は定滑車、右は動滑車と言います。左側では錘の荷重はワイヤーを介してそのまま伝わりますので、ワイヤーを引く力Fは98N必要です。右側では錘は滑車にぶら下がっています。ワイヤーは滑車を支えており、一方は天井に固定されています。錘は天井とワイヤーを引く力Fの2か所で支えていますので、力Fは98/2=49Nとなります。

| 変換機構 | メリット | デメリット |

| 滑車 | 力の方向を変えたり、力の大きさを変えることができる。 | 滑車に必ずテンションが掛かっていることが使用する条件になる(テンションが掛かっていないと、ワイヤーが外れる為)。 |

6.回転運動を安定的に維持する機構

フライホイール、日本語に訳すと「はずみ車」です。サーボモーターの選定では、慣性モーメントとして、タイミングプーリーや歯車をフライホイールと見ています。

しかし、機構として、フライホイールを見てみると、「回転を安定・維持させる機構」と見ることができます。代表的なものにエンジンがあります。エンジンのクランクシャフトは燃料を爆発させた力で回転しますが、摩擦によりその力は失われていきます。しかし、次の爆発まで、クランクシャフトは2回転(4ストロークエンジンの場合)しないといけないので、発生した回転力を維持する必要があります。そこで、クランクシャフトにフライホイールを取り付けておき、回転力を維持します。

子供の玩具の場合、手で勢いをつけると、その勢いを保ち、しばらくの間進み続けます。これもフライホイールの効果によるものです。

フライホイールは重すぎると(慣性モーメントが大きすぎ)回すことが出来なかったり、動作が緩慢になったりします。軽すぎると回転力を維持出来ません。いい塩梅(あんばい)が大事です。

| 変換機構 | メリット | デメリット |

| フライホイール | そこにあるだけで回転運動を維持することができる。 | 回転する錘であるので、動作が緩慢になる傾向がある。 |

7.直線を回転運動に変換

直線運動を回転運動に変換する機構として、スライダクランクやラック&ピニオンの機構があります。これらは、直線を回転運動に変換できますが、その逆に回転運動を直線運動に変換することもできます。

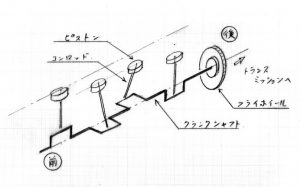

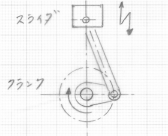

スライダクランクの代表的なものはエンジンのピストン、コンロッド、クランクシャフトの関係があります。ピストンは混合気の爆発により、下向きに動きます。その動きはコンロッドを介してクランクシャフトに伝わり、回転運動に変換されます。これを繰り返すことでエンジンは回転します。プレス機械などではこれとは逆にクランクを回転させ、プレスヘッドを下降させて、ワークをプレスします。

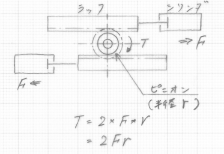

ラック&ピニオンで直線運動を回転運動に変換するものとして、エアー機器にあるロータリーアクチュエータがあります。また、大型のものではステージ旋回機構にも利用されます。ラック&ピニオンで回転運動を行うメリットとして、回転トルクが大きく出来る点があります。ラック2本にピニオン1個を組み合わせることで、回転トルクを大きく出来、また、回転軸の曲げ応力を小さくすることが出来ます。

| 変換機構 | メリット | デメリット |

| スライダクランク | 簡単な構造で、直線運動を回転運動に変換することが出来る。

また、逆も可能である。 |

入力が一定速度の時、出力は一定速度にはならない。(直線→円弧で変換されるため) |

| ラック&ピニオン | 回転トルクを大きくすることが出来る。

部品は市販性が高いので、入手しやすい。 |

決まったストローク(回転角度)にしか対応できない。 |

今回、ちょっと長くなりましたが、色々な機構が実は結構身近にあることが多いので、普段から観察し、考えるようにすると、何か設計するときに使えると思います。機構をうまく使うとシンプル(デザイン的、制御的)になり、そうすると故障の可能性も低くできます。それぞれの機構にメリットとデメリットがあるなど特徴も様々ですが、教科書には書いていないことの方が世の中には多いので、毎日が勉強です。

次回はピックアンドプレースユニットの設計に戻って、リニアガイドの選定をしたいと思います。それではまた。