3D2M企業体 代表執行役員 企業体社長の吉田光伸が、早稲田大学 大学院経営管理研究科 教授 入山章栄氏と「【知られざるガリバー】品揃えは800垓? 世界を獲れるBtoBプラットフォーマーの正体」と題して対談をさせていただきました。

| 「BtoBの領域では、日本企業がプラットフォーマーとして世界で勝てる可能性はある」──。 経営学者で早稲田大学 入山章栄教授の言葉である。BtoC領域におけるグローバルプラットフォームビジネスは「GAFA」に覇権を握られたが、BtoB領域ではまだ日本企業でも世界を獲れる可能性が残されているという。 その入山教授が、「グローバルプラットフォーマーの地位を確立する可能性が大いにある」と語り、視線を注ぐのが株式会社ミスミグループ本社だ。1963年に創業した機械加工部品の「商社」であり「メーカー」というユニークな企業は、グローバルプラットフォーマーになり得るどんな条件を満たしているのか。入山教授が迫る。 |

出発点は製造業の「非合理」

入山 ミスミは以前から注目していました。機械部品のカタログ受注という華やかとは言えない分野ですが、着実に企業規模を大きくしてきており、しかも海外での売り上げ比率も47%と高い。「機械部品メーカー」と一言で片付けられない、独特の進化を感じます。

吉田 確かに地味かもしれませんね(笑)。機械部品と言われても、製造業に携わっていない人には、イメージしにくい領域だと思いますし。 私たちの暮らしやビジネスを支える自動車やスマートフォンなどのプロダクトの製造は、手作業ではなく、ほぼすべて何らかの製造装置を用いて製造しています。その製造装置を構成する部品が、機械部品です。

機械部品がなければプロダクトを作れませんので、ミスミはよく電気・ガス・水道のように、ものづくりの社会インフラと例えられたりしています。

製造業は、日本のGDPの約2割を占めていますが、その中でもこの機械部品の市場規模は8兆円もあるんです。 この部品を調達するプロセスは「非合理」が多く、それが産業発展の足かせになっていいます。だから、私たちミスミは、部品メーカーの枠を超え、この調達というプロセスそのものを変えようとしてきました。

入山 当時のミスミが着目した「非合理」とは何でしょうか。

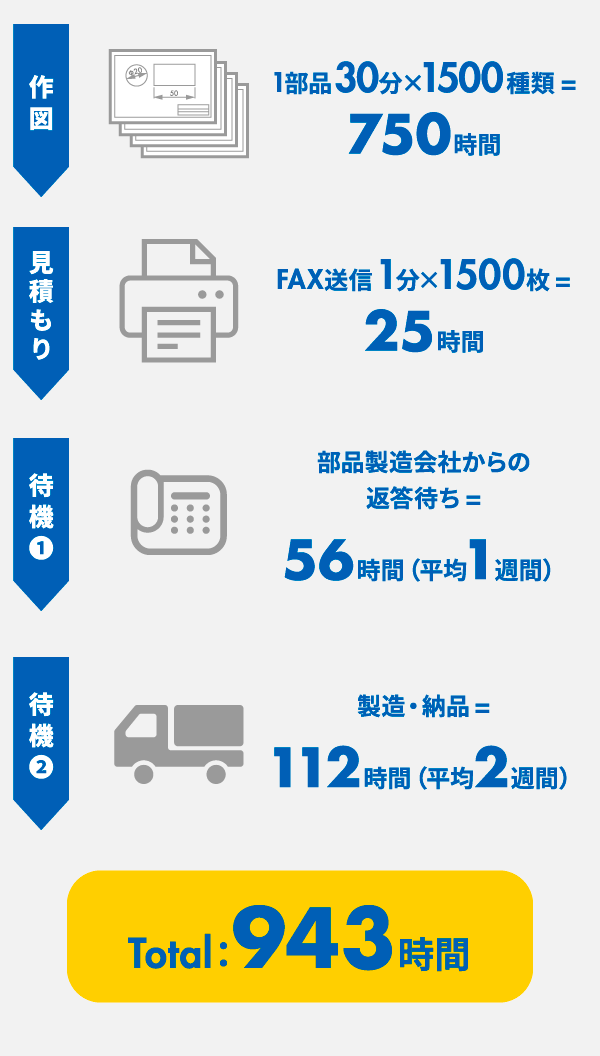

吉田 具体的に言うと「紙の図面を作成する時間」「見積もり時間」「待機時間」の工程で膨大な時間と手間がかかっていて、そこが進化していないんです。 たとえば、約1500点の部品で構成する製造装置を作ろうとすると、調達のプロセスだけで1000時間弱もかかってしまうんです。

入山 なるほど、調達だけで約1000時間、つまり営業日換算だと約120日……。そこから製造することを考えると、途方に暮れますね……。

吉田 仮に、国内の製造業者約38万社が年間に1つずつ同様の設備を製造するとした場合、合計約3.8億時間。コストに換算すると調達だけで年間約1兆円もの間接コストを浪費していることになるんです。

入山 年間1兆円のロス! これはとてつもないムダと言えるし、逆にこのムダを削減すれば生産性・収益性向上の寄与は大きいですね。

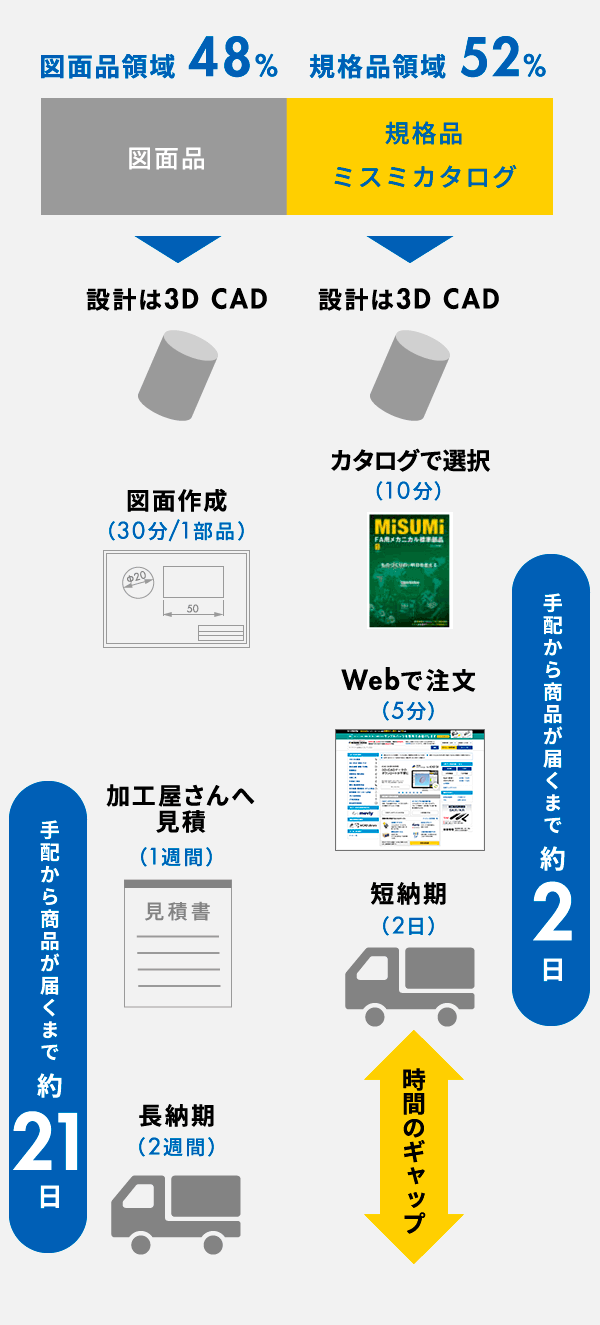

吉田 毎回紙の図面を作成し、見積もりを依頼する時間のムダに着目したミスミは1977年、お客様が頻繁にオーダーする部品をカタログ化。規格の中から寸法を選んでもらうことで紙図面の作成と見積もりを不要とし、受注生産でも標準2日目で出荷する短納期モデルを生み出したのです。

さらに、生産現場で必要なモノがワンストップで購入できるよう、機械部品だけではなく工具や手袋などの消耗品も網羅し、現在取り扱い点数は約3000万点、グローバルで業界トップクラスです。 仕様の組み合わせでみれば、800垓(1兆の800億倍)通りをカバーしていることになります。その結果、おかげさまで、世界で約30万社のお客様にご利用いただいています。

入山 すばらしいですね。私は、ミスミは製造業なんだけれど単純にものづくりだけをしているわけでなく、「顧客の抱える課題を捉え、それに答えるソリューションカンパニー」だと思っています。それにしても、800垓って、スケールが物凄いですね……(笑)。カタログの厚さも半端じゃない。

吉田 例えばFA(ファクトリーオートメーション)業界向けのカタログで一冊あたり、5〜6cmありますからね。よく驚かれます(笑)。現在はインターネットの進化に伴い、ECサイト、Webカタログがメインです。

直面した「カタログの限界」の突破

吉田 しかし私たちのやっていたサービスは、部品調達を簡便にはしたけれど、実際にものを作る工程をトータルでみた時には、まだまだ時間削減に貢献できていない課題感がありました。 実は、一般的に1つの製造装置をつくる際、ミスミのカタログでカバーできる規格部品は半分程度、残りは紙の図面での発注を必要とする複雑な形状の部品を使用することになります。

カタログによって半分の部品の手間が削減され、納期が短くなったとしても、もう半分が従来通り、紙の図面の作成・見積もりの手間により、納品まで膨大な時間がかかっていては、製造装置トータルでみると完成するまでの時間を劇的に削減したとは言えません。

入山 確かにそうですよね。地道にカタログを厚くしていくだけではダメだと。では、その抜本的課題に対する解は何ですか。吉田 真の意味の「デジタル化」です。カタログを紙からWebに変えたというレベルではなくて。

入山 真のデジタル化!ミスミもデジタル化に挑戦しているのですね。

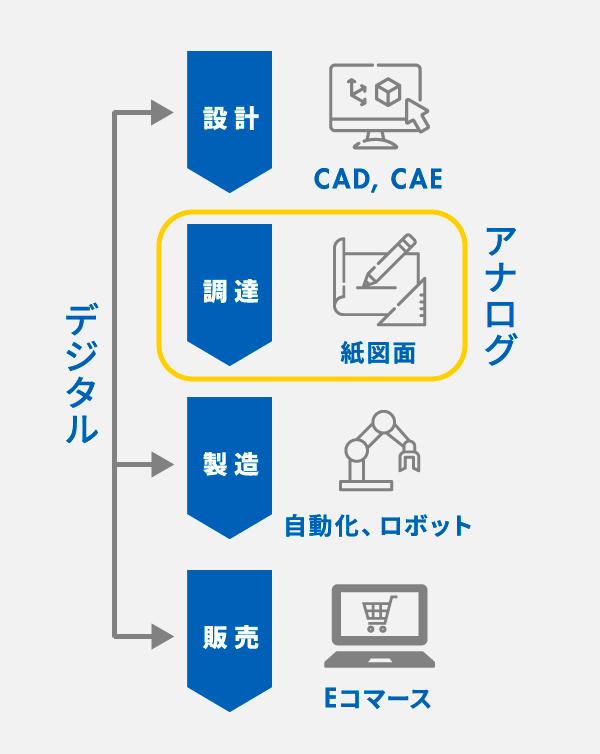

吉田 製造業の流れを俯瞰してみてみると、設計部分はCADやCAEというソフトウェア、製造プロセスではロボット、販売ではECとデジタルを活用できています。それなのに、調達だけが、紙の図面を人が描くというアナログな要素が残っており進化が止まったままです。

この調達の部分をデジタル化することができれば、製造業全体のスピードを上げ、大きな革新を与えられる。そこで開発したのが「meviy(メヴィー)」というサービスです。

入山 このmeviyがミスミの新しいデジタルソリューションの仕掛けなのですね。そしてこれがミスミがBtoBグローバルプラットフォーマーに成る橋頭堡だと。

1兆円のロスを解消する切り札

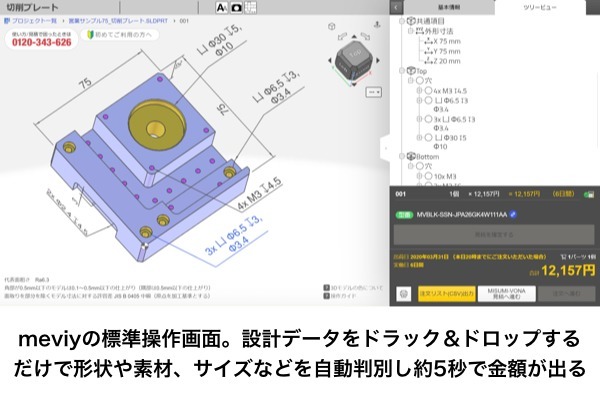

吉田 meviyの特徴は主に2つです。 1つ目は見積もり。3DCADで作成した3次元の設計データを、meviyのWebサイトにドラック&ドロップでアップロードします。すると、それだけでミスミが独自開発したAIエンジンが、形状や素材、穴の数などを自動判別。約5秒で金額と納期を見積もります。

入山 なるほど…。デジタルを使ってオーダーメード部品の作図と見積もりにかかる時間を大幅に削減し、属人的であった見積もりの標準化も実現したわけですね。

吉田 はい。実際に画面を見てもらうと分かりやすいので、デモ画面をご覧ください。

入山 めちゃくちゃわかりやすいですね。さらに、素材や穴の形状、加工精度を変えることで、見積もり額も瞬時に変わっていく。寸法も入っていますが、これも自動で測定しているんですか。

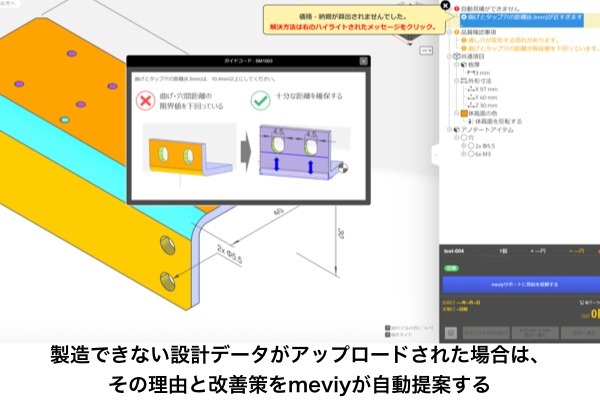

吉田 はい、これも特許の一つです。製造が不可能な部品がアップロードされた場合は、AIが判断してエラーメッセージと修正アドバイスも出ます。

入山 AIが部品の設計にアドバイスを出すってことですか? これは面白いですね!だとしたら設計業に大きな変化をもたらしませんか? たとえば誰かが作った70%ほどの完成度の図面をそのままmeviyにアップロードしてチェックして判定させ、何かおかしいところがあったら修正して完成させ、注文するという流れが可能に成りますよね?

吉田 これは想定外の使い方だったのですが、「新人の研修に活用している」という声はとても多いです(笑)

入山 人間よりも的確に判定してくれますものね。新人の設計士がAIから設計スキルを学ぶ……。面白い。

では、2つ目の特徴は何ですか。

吉田 今ご説明した1つ目がお客様側の「部品設計における革新」であるとすれば、2つ目は私たちの「製造工程の革新」です。 私たちは独自で開発したデジタルマニュファクチャリングシステムを活用し、お客様がアップロードした設計データを直接マシニングセンターなどの工作機械に転送し、極限まで人の手を介さずに部品を製造できるような仕組みを作り上げました。

入山 現場が熟練技術者を必要としないどころか、そもそも現場の工作機械にプログラムを打ち込む必要すらなくなったということですか?これはすごい。

吉田 その通りです。この2つの革新の結果、設計データをアップロードすれば即時見積もり、最短1日での出荷を実現しました。

入山 1日! もともと調達のムダは1000時間、42日でしたよね。それがたった1日になった、と。

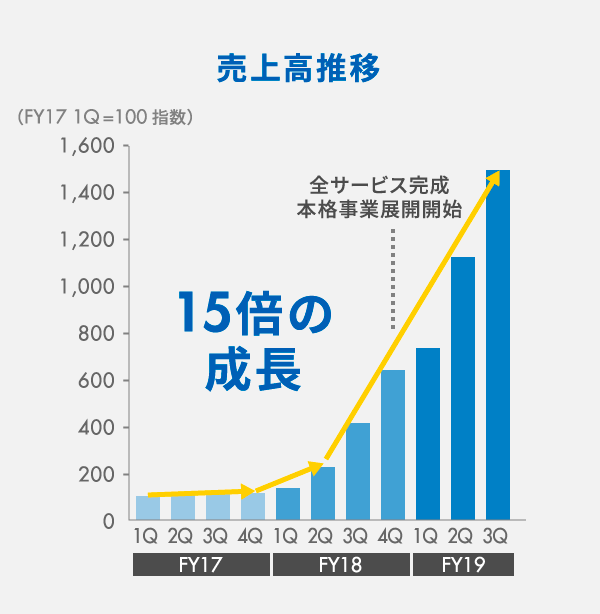

吉田 meviyによって先ほどお話した1000時間のロスを、理論上約92%削減することができ、製造業全体で1兆円のムダ削減に大きく貢献できるソリューションだと自負しております。実際、すでに利用ユーザーも4万人を超え、280万を超える設計データがアップロード。2019年は業界団体やメディアなどからも高い評価をいただきました。

「出島・闇研」をやっても許される風土

入山 オーダーメードの部品を1日で出荷できるシステムなんて、これまで聞いたことがありません。そもそも、meviyの発想はいつごろからあったものなのですか。

吉田 ミスミは35年前、1985年頃からずっと、製造業の課題解決という使命感を持って、紙の図面の撲滅に取り組んでいたんですよ。実際にプロダクトやサービスのプロトタイプを何度も作ってチャレンジしたのですが、どれもうまくいかなくて。

入山 何がダメだったのでしょうか。

吉田 発想が偏っていたんです。私たちの感覚としては、カタログビジネスが原点なので、どうしても「お客様に選んでもらう」という発想から抜け出せていなかった。 そこであるとき、考え方を変えたんです。「選ぶ」から「描く」と。 規格から選んでもらうのではなく、お客様が自由に描いた設計データを自動で認識する、meviyの原点となる考え方ですね。

入山 「逆張りの発想」が成功のポイントなのですね。加えて、このテクノロジーが急速に進化している現代のこのタイミングで開発したのもよかったんでしょうね。AIやWebのテクノロジー、ネットワーク速度の向上などアイデアを具現化するテクノロジーが進化したから実現できたのだと思います。 加えて、経営学者の視点から言わせてもらえば、ミスミの組織や企業文化もイノベーションを支えた成功要因ではないでしょうか。

大企業がイノベーションを起こすには、既存の事業、組織、メンバーに縛られないように、本業とは異なる別の組織、いわゆる「出島」や「闇研」でやる必要があるのですが、それをどこまで経営層が許容できるかもポイント。ここがミスミはできていますよね。

吉田 入山先生が提唱している知の探索や出島理論ですね。 meviyの開発も、オープンイノベーションによる知の探索が結集したようなものでした。ミスミグループが持つグローバルネットワークも存分に活かし、製造、デジタル、AIなどさまざまな分野に強い人材を求め世界中で仲間探しをしましたから。結果としてmeviyの開発には中国やインド、ネパールなど11か国の人材が結集しています。

入山 大企業にはグローバルネットワークをもっているのに、それを有効活用してチーム編成しているケースは必ずしも多くありません。吉田さんのチームはそれができていた。

吉田 出島理論としては、現社長の大野も私も、もともと新規事業畑の出身のためイノベーションに関して積極的ですし、社内・社外の人材活用に柔軟性がある風土も影響したかもしれません。

日本初のグローバルプラットフォーマーに近い存在

入山 meviyは日本の製造業界ではもしかしたらその先駆けかもしれない、グローバルBtoBプラットフォーマーになる可能性を強く感じています。あるいは、もうすでになりかけているようにも感じますが。 正直に言って、テック業界におけるBtoCプラットフォーム争いでは、日本企業はGAFAに惨敗しました。私の理解では、その理由の一つは、ネットやスマホ、SNSといった新しい分野だったから。つまりスマホは「さら地」なので、既存プレイヤーとの調整や交渉がそれほど必要なかった。 超高速でPDCAを回し、 エコシステムをつくり仲間を集めてプラットフォーム化し、ネット上で巨大化すれば勝負あり。

一度プラットフォーマー化するとそう簡単に他社が割って入れない。テックビジネスにおけるスマホベースでのBtoCプラットフォームは今この状況にあると思います。

しかし、BtoBのプラットフォームはまだこの段階に来ていない。多くの分野で、まだ他社の追随を許さないプラットフォーマーは存在していない。この観点でみると、ミスミは部品製造と調達分野におけるグローバルプラットフォーマーになる可能性があり、とても良いポジションにいます。 何より、長年のカタログビジネスで培った実績と顧客基盤がある。

ここはBtoCビジネス以上にBtoBは顧客との信用や信頼が大事ですから、とても重要です。そして、グローバルビジネス体制がすでに築けている。さらにカタログとmeviyを組み合わせたイノベーティブで参入障壁が高いデジタルサービスを持っていますからね。

吉田 ありがとうございます。私たちはBtoB領域におけるグローバルなデジタルマニュファクチュアリングアズアサービス(DMaaS)のプラットフォーマーになりたいと考えています。

入山 最近は、かなりの数の日本の大手企業が「プラットフォームビジネスをやりたい」って私に相談に来てくださるのです。私は「プラットフォーマーになりたい症候群」って呼んでいるんですが(笑)、でも先ほど話したような要素を兼ね備える企業ってまだ必ずしも多くないんですよね。

吉田 そうですね、あとは近年グローバルでオンデマンド製造サービス企業が増えていますが、殆どがテック側からの参入なんです。 そういった企業の参入により業界が盛り上がることは勿論好ましく思っています。が、製造業にとって一番肝心な“品質”や“納期”に関してプロが求めるレベルに達しているところは多くありません。 だからこそミスミはものづくりに長く携わる企業として、徹底的な製造業のプロ目線でのサービスの提供と、高品質・確実短納期に、こだわり続けます。

入山 ミスミはすでに一歩も二歩も抜きん出ていると思います。日本発のグローバルBtoBプラットフォーマーになることを期待しております!

吉田 これからもミスミ、meviyは調達の手間を解消し時間価値を提供します。 基幹産業である製造業の進化を支える。それはものづくりの社会インフラである私たちミスミが実現する、そんな強い使命感を持ってものづくり産業を盛り上げていきます。

(NewsPicks Brand Design制作/取材・編集:木村剛士 構成:杉山忠義 撮影:竹井俊晴 デザイン:月森恭助 作図:大橋智子)