アクリル板は治具や、装置などに多く利用される便利な材料です。透明度も高くパネルや窓などに利用され、また軽量なので治具の持ち運びにも向いています。しかし機械加工の際に割れやすいなど加工の難しさがある材料です。

アクリル板でよく行われる3つの加工方法について、コツを紹介します。

目次

アクリル板とは

アクリル樹脂は、アクリル酸エステルもしくはメタクリル酸エステルを重合して得られる、透明性に優れた熱可塑性樹脂です。アクリル板は、アクリル樹脂を平板状に成形したもので、豊富な色やサイズから用途に合わせて選択できます。製造業界では、その優れた特性を生かして、以下のような用途でアクリル板が活用されています。

- 治具・固定具:軽量で加工しやすいため、複雑な形状の治具や固定具を作成できます。透明性が高いので、作業中の視認性を確保できることも利点です。

- 検査装置・計測機器: 透明性と耐薬品性から、検査装置や計測機器の窓材、カバー、筐体などに利用されます。透明なので、内部の状態を直接確認できます。

- ディスプレイ・看板:高い透明度、光透過性、加工のしやすさを活かし、ディスプレイや看板、製品展示ケースなどに用いられます。

- モデル・モックアップ:試作品や模型の製作に適しています。透明なアクリル板を使うことで、内部構造を見せることも可能です。

- 水槽その強度と透明性から、一般家庭用の小型の水槽から水族館のような大型水槽まで利用されています。ガラスよりも軽量であるため、運搬や設置が容易です。

製造業界以外にも、アクリル板は様々な分野で利用されています。建築、インテリア、日用品など様々な用途で重要な役割を担っています。

アクリル板の穴加工

アクリル板の穴加工をボール盤で行うと、切削抵抗で熱が発生します。場合よっては穴の内面が溶けて穴の精度(直径、真円度など)が出ないことがあり、仕上げも汚くなってしまいます。これはアクリルの熱伝導率が非常に小さいため穴加工部に熱がたまるのが原因です。

コツ①

適切なドリルの回転数と送り速度に設定します。ドリル工具のカタログなどでアクリルに適した値を調べるか、工具メーカーに問い合わせると教えてくれます。

コツ②

切削油を給油しながら加工します。この場合、切削油が冷却の役目を果たし穴加工部の温度上昇を防止できます。また適時、切りくずを除去することで効果が持続します。

アクリル板のタップ加工

アクリル板の穴にネジを切る場合にはタップを使い加工します。しかしアクリルは熱伝導率が小さい関係で、タップ加工時の局所的な温度上昇により噛み込みを起こす場合があり、タップが回らなくなり最悪折れることもあります。

コツ①

ドリル加工と同じように、切削油をこまめに給油しながら加工します。また切りクズは適時エアーなどで除去します。

アクリル板のエンドミル加工

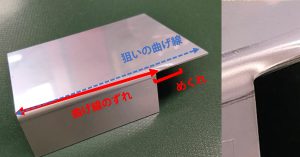

フライス盤を利用したエンドミル加工でアクリル板の外周を加工すると、エンドミルのエンゲージポイント(刃物が最初に接する箇所)が角になっている場合に、アクリル板が割れたり欠けたりすることが多く発生して加工者を悩ませます。

原因はフライス盤の送り装置のバックラッシ(ガタ)です。工具の送り方向と工具の回転方向が送り方向に進む様になるダウンカットになっていると、エンゲージポイントでバックラッシ分、急激に刃物が移動して角部分が衝撃で割れてしまいます。また切削が終了する角での割れも発生します。これは最後の切削シロが薄くなり切削力により亀裂が入ることが原因です。

コツ①

アクリル板のエンドミル加工は、工具送り方向に逆らう工具回転方向のアップカットで加工します。フライス盤の回転方法は左右に回転を切替できます。またエンドミルも左回転、右回転用があり使い分けできます。

コツ②

1回の切り込み量を少なめにすることで、最後の角の割れを防止できます。

*NCフライス盤を利用した場合には、送り装置のバックラッシが最小限になっているので、ダウンカットによるエンゲージポイントでの割れが起きにくくなります。

関連記事

透明樹脂の用途・種類・特徴を紹介 -ポリエチレンテレフタレート、アクリル、ポリカーボネート、塩ビ