前回までの7回にわたり、ボールネジを使用したピックアンドプレースユニットの設計について考えてきました。今回からは、「こんな時、どうする?」といった課題解決をテーマに、各事例に応じた装置を使って考えていきたいと思います。

今回は、ボールネジを使用した搬送装置で、「移動速度を2倍にしたい」という場合を考えてみましょう。

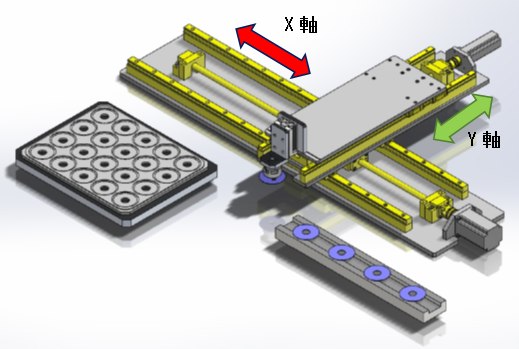

【図1】ボールネジ駆動の搬送装置ユニット

【図1】は第1回から7回までの間に設計した搬送装置ユニットです。X軸の移動速度を2倍にするというのは結構極端な例ですが、設備改善や生産計画により、速度変更の要望はよくあることですので、このような時の設計について確認しておきます。仕様についてはすっかり忘れていますので、まずは必要事項のみですが振り返っておきましょう。

【表1】装置基本仕様

| 装置名称 | ピックアンドプレースユニット | |

| 搬送対象 | ガラス | Φ63.5×Φ19.05×t1.0 W=0.008kg |

| 搬送速度 | X,Y共 | 250mm/s |

| 走行ストローク | X | 680㎜ |

| Y | 210㎜ | |

| Z | 20mm | |

| 位置決め精度 | X,Y共 | ±0.05mm/500mm |

①負荷質量(搬送質量) :11.1㎏

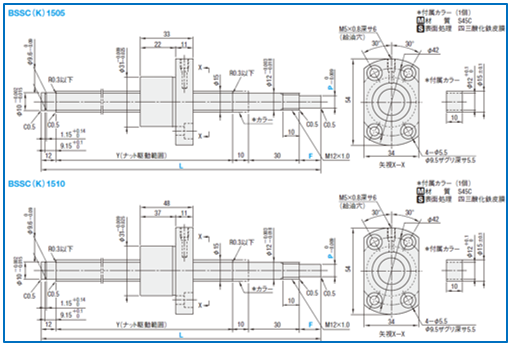

②ボールネジ :BSS1505-900(ミスミ)

ネジ径15㎜ 長さ900㎜ リード5㎜

③カップリング :CPDW32-10-11(ミスミ)

許容トルク=2.5 N・m

許容回転数=19000 rpm

慣性モーメント=0.096 ×10-4 kg・m2

④モーター :ACサーボモーター(200W , 3000min-1)

定格トルク=0.637N・m

最大トルク=2.23 N・m

モーター慣性モーメント=0.259×10-4 kg・m2

モーター許容慣性モーメント比=15倍以下

必要事項は以上です。

それでは、考えていきましょう。

目次

1.速度変更の方策検討

ボールネジを使用した装置で速度変更をしたい場合の方策として、ボールネジのリードを大きくします。これにより、モーター1回転当たりの移動量が大きくなり、移動速度を速くすることができます。基本はこの方策を採ります。

別の選択肢として、モーター回転数を上げるという方法もあります。ただし、この方法は現状で定格回転数未満運転していること、変更後は定格回転数以内であることが条件となります。今回の場合を見ていきたいと思います。

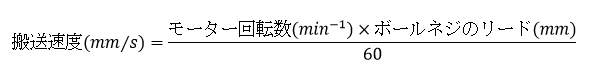

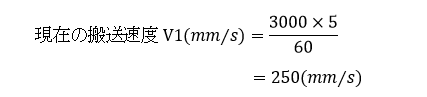

まず、現在の速度を確認してみましょう。モーター回転数とボールネジのリードから現在の速度を計算してみます。この装置では減速機を使用していないので、搬送速度は次の式で求められます。

計算すると現在の搬送速度は250mm/sとなります。

現状でモーター定格回転数にて運転し、仕様の速度となっていますので、速度を上げるためにはボールネジのリードを大きくする方法を選択するのが正しい方法です。ボールネジは同じ軸径で、「標準リード」と「大リード」がラインナップされているものが多いです。カタログを見ると、このボールネジにはリードが5㎜と10㎜のものがあります。現状で使用しているのが5㎜のものですので、10㎜のものに変更します。

【図2】ボールネジの外形寸法図

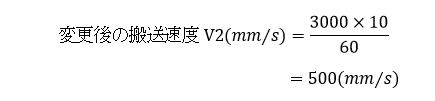

変更後の搬送速度は2倍になります。

これで、「はい、できました!」となればいいのですが、そうはいかないので色々チェックしていきます。

2.負荷トルクの計算

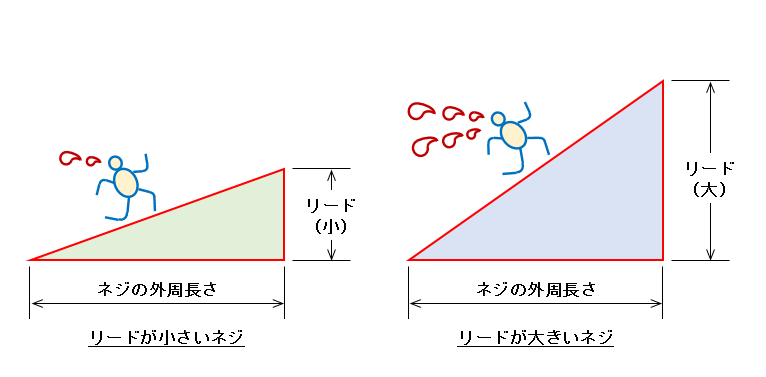

ボールネジのリードを変更したことで負荷トルクや加速トルクが変わってきます。リードを変更したことを図で表すと下のようになります。

【図3】リードの違いのイメージ

横の長さ(ネジの外周長さ)は同じですが、縦の長さ(リード)が2倍になっています。それだけ急な坂道を登ることになりますので、大きな力(トルク)が必要です。

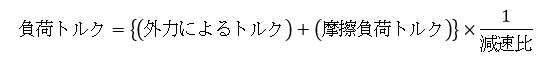

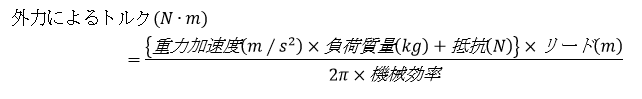

負荷トルクは次の式で求められます。

外力によるトルクは、昇降軸における重力によるトルクや工作機械の切削抵抗などが考えられます。摩擦負荷トルクはガイドやネジ軸、シールなどの摩擦によるトルクが考えられます。

まず、外力によるトルクですが、この装置では水平搬送ですので、重力の影響はありません。また、切削抵抗などもありませんので、この項は無視できます。外力によるトルクを式で表すと下記になります。

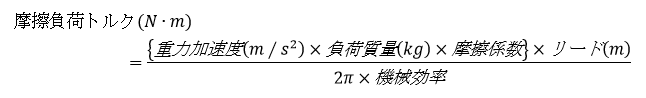

次に摩擦負荷トルクを見ていきます。摩擦負荷として確認しておきたい部品として、リニアガイド(ガイド)やボールネジ(送りねじ)があります。リニアガイドの摩擦係数は0.003前後(予圧条件によりもっと大きくなる場合があります)です。ボールネジについては摩擦係数で考えると計算が大変なので、機械効率で考えます。ボールネジの効率は95%前後ですが、実際の設計現場では90%として計算することが多いです。

計算すると次のようになります。

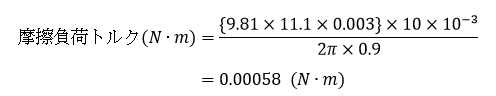

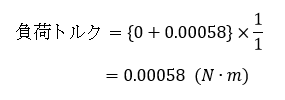

以上から負荷トルクを計算すると次のようになります。

以上のように、水平搬送の場合、リニアガイドとボールネジの組み合わせでは負荷トルクはほとんどゼロになりますので、負荷質量がさほど大きくない場合は無視して設計を進めても構いません。

3.加速トルクの計算

次に加速トルクを求めていきたいと思います。ボールネジのリードを変更したことで、ボールネジが1回転する間に進む量が増えた(坂道の傾きが急になった)ので、その分、大きなトルクが必要になります。

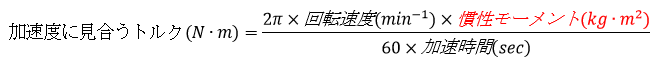

加速トルクは次の式で求められます。

![]()

加速するためには前に求めた負荷トルクに、加速する際に掛かる加速度に見合うトルクを上乗せする必要があります。水平搬送の場合は上の計算の通り、負荷トルクがほぼゼロとなりますので無視しても構いません。しかし、垂直搬送(斜めも含みますよ)の場合は加味しておく必要があります。今回は水平搬送ですので、加速度に見合うトルクだけに注目していきます。

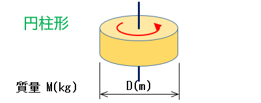

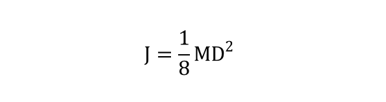

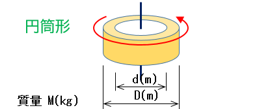

ここで「慣性モーメント」が出てきました。過去の回でもお話ししましたが、大切なのでもう一度復習しておきましょう。ここの計算は覚えておいてください。

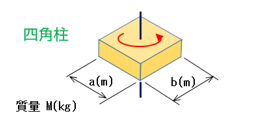

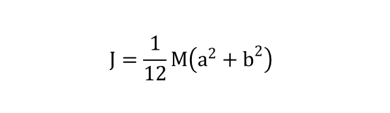

【表2】慣性モーメントの求め方

| 形状 | 慣性モーメントを求める式 |

|

|

|

|

|

|

今回の装置では、慣性モーメントの内訳は次のようになります。

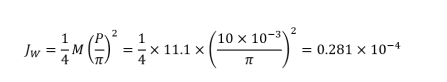

①移動部分の慣性モーメント

②ボールネジの慣性モーメント

③カップリングの慣性モーメント

④モーターの慣性モーメント

これらを順番に計算していきますが、③、④についてはカタログに記載されていますので、そちらを使います。

②は「第5回」と同じ軸径ですので、その値を使用しましょう。ということで、①のみをここでは計算していきます。

整理して慣性モーメントの合計を求めていきます。

| 番号 | 名称 | 慣性モーメント

(×10-4 kg・m2) |

| ① | 移動部分 | 0.281 |

| ② | ボールネジ | 0.348 |

| ③ | カップリング | 0.096 |

| ④ | モーター | 0.259 |

| 合計 | 0.984 |

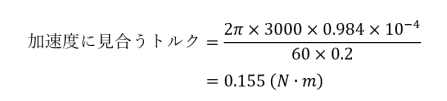

この値を使用して、加速度に見合うトルクを計算します。その他の条件は、下記の通りです。

- 回転速度:3000 min-1

- 加速時間:0.2 sec

加速時間については速度変更前と同じ時間にしています。サーボモーターでは「定格回転数まで何秒で加速するか」という形でサーボアンプ(サーボドライバ)に設定値を書き込むので、今回はボールネジの変更だけで設定値は触らないことにします。

計算すると次のようになります。

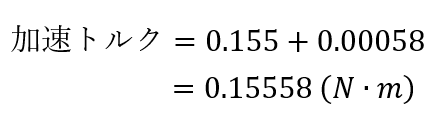

従って、加速トルクは次のようになります。

加速トルクにおいて負荷トルクが占める割合が非常に小さいことが分かります。これはリニアガイドを使用しているためですね。

4.モーターの選定

計算した加速トルクから、モーターの選定をしていきます。

現在のモーターの仕様は次のようになっています。

- 定格出力,回転数=200W , 3000min-1

- 定格トルク=0.637N・m

- 最大トルク=2.23 N・m

- モーター慣性モーメント=0.259×10-4 kg・m2

- モーター許容慣性モーメント比=15倍以下

定格トルクが加速トルクを上回っていますので、モーターはこのまま使用できると考えられます。

仮に、加速トルクが定格トルクを上回った場合は、カタログを参照し、適切なモーターを選定してください。設計上、望ましい条件は以下の通りです。

①定格トルクが加速トルクを上回っている

②慣性モーメント比がモーター許容慣性モーメント比以下である。

①を満たすと大概の場合②の条件も満たします。今回は加速トルクがモーター定格トルクの1/3程度でしたので、②の計算はしませんでした。

②は加速トルク≒モーター定格トルクとなるか、加速トルクがモーター定格トルクをちょっと超えている場合に計算し確認します。さらに実効負荷トルクの計算を行い、実効負荷トルクがモーター定格トルク以下となっていることを確認します。また、場合によっては、回生抵抗の選定をすることが必要です。

加速トルクがモーター定格トルクを大きく超えているなら、モーター容量アップが必要です。容量アップしたモーターで加速トルクを計算し直し、①②について再検討します。

実は、②の条件ですが、慣性モーメント比を超えても、モーターを回すことはできます。しかし、制御をすることは難しくなります。つまり、許容慣性モーメント比とは、サーボアンプがこの範囲でないとモーターを制御できないという範囲です。

5.まとめ

以上のことからボールネジを使用した搬送装置において速度を変更する際には、次のことに注意しなければなりません。

①モーターの回転速度とリードの組み合わせだけで判断しない。

②ボールネジのリードを変更すると移動部の慣性モーメントが変化し、併せて加速トルクが変化する。

①は目的速度を満足する組み合わせを見つけても、それだけでOKとはならないとうことです。必ず、②の慣性モーメント、加速トルクのチェックが必要です。

次回は、同じようにボールネジを使用した搬送装置で、水平搬送から垂直搬送に姿勢を変更させた場合を考えていきます。流用設計の時にありがちな失敗例でもあるので、ぜひ読んでみてください。

それではまた。