プラスチック製品はさまざまな場所で使用されており、今や私たちの生活に欠かせません。

プラスチックには、加熱すると柔らかくなる熱可塑性樹脂と、加熱により硬くなる熱硬化性樹脂とが存在します。熱可塑性樹脂で良く行われる成形方法は射出成形ですが、熱可塑性樹脂には他にも多くの成形方法が存在します。今回は射出成形以外の、熱可塑性樹脂の成形方法について解説していきます。

目次

熱可塑性樹脂の成形における基本

熱可塑性樹脂の成形では、「加熱して溶かして」「形をつくって」「冷やして固める」が基本です。この手順はすべての成形方法に共通しています。異なるのは「形をつくって」の段階でどのような方法を利用するかという点です。たとえば射出成形の場合は、溶かした樹脂を金型に注入して形をつくります。

以下で説明する成形方法に関しても「どのような方法で製品の形をつくっているのか」に着目していただければ理解が進むはずです。

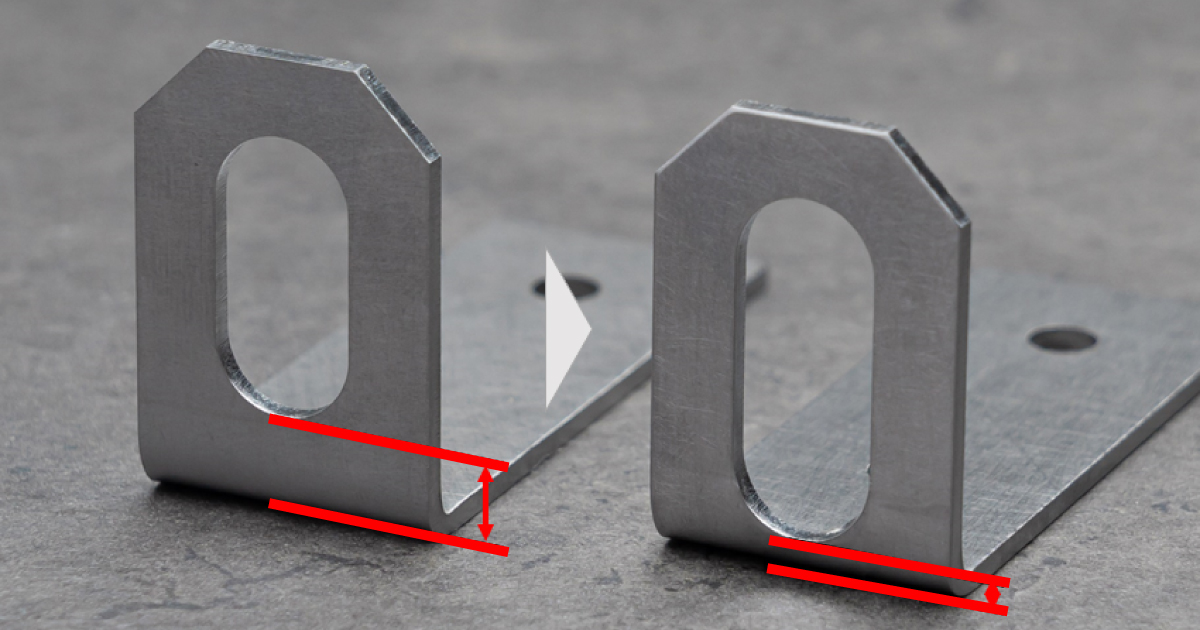

押出し成形

押出し成形は、加熱して溶かした樹脂をところてんのように押出して成形する方法です。どの面で切っても同じ形状を有する製品をつくることができます。金太郎飴のようなイメージですね。

押出し成形では、樹脂が押出される際に通る口(ところてんでいうと、押出し器のスリット部分)をダイとよびます。押出し成形でつくられる製品の断面形状はダイの形に依存するため、使用するダイの形状を変えることでさまざまな製品の製造が可能です。チューブやパイプといった棒状の製品をつくる際には丸型や角型のダイを、シートやフィルムといった平面状の製品をつくる場合はスリット状のダイを使用します。

複数の押出し機から押出した2種類以上の樹脂を1つのダイに通して多層化したり、あらかじめ用意しておいた芯材の周囲に樹脂を押出して芯材を被覆したりといったことも可能です。

ブロー成形

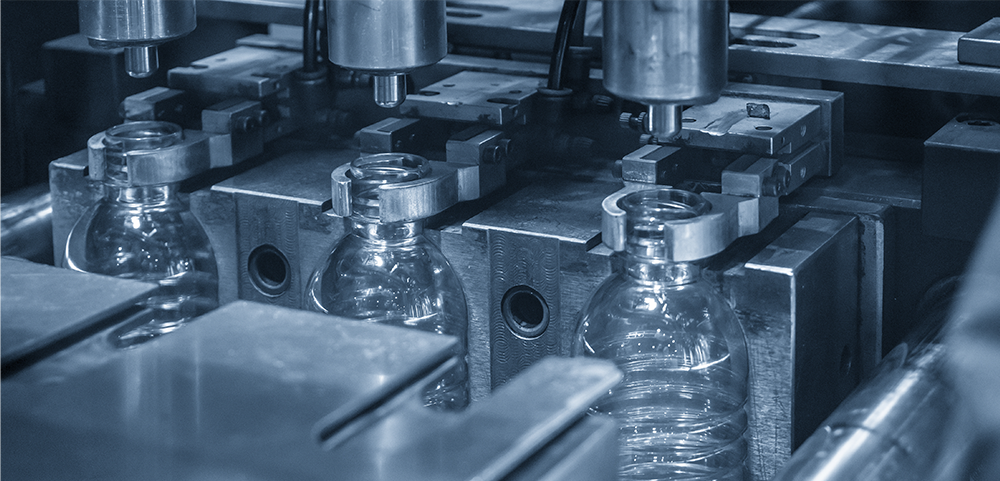

ブロー成形は、加熱して柔らかくした樹脂の内側に空気を吹き込み、樹脂を膨らませて成形する方法です。吹きガラスの製造で、溶かしたガラスを金属管の端に巻き取り、反対側から息を吹き込んで膨らませるのを見たことがある方もいるでしょう。ブロー成形もこれと同じ原理です。

ブロー成形にはいくつかの種類がありますが、代表的な方法は「押出しブロー成形」です。押出しブロー成形では、加熱溶融させた樹脂を円筒状に押出したもの(パリソン)をブロー用の金型内に配置し、パリソンが柔らかいうちにパリソン内部に圧縮空気を吹き込んで膨らませ、金型に密着させます。その結果、金型の形をした内部が空洞の製品がつくられます。

ブロー成形には、射出成形で試験管形状のパリソンをつくった後、パリソンを金型内に配置して空気を吹き込む「射出ブロー成形」という方法もあります。射出ブロー成形はペットボトルの製造などに使用されています。

真空成形・圧空成形

真空成形および圧空成形は、押出し成形でつくった樹脂シートを加熱して柔らかくした後、空気圧を利用して金型に密着させて成形する方法です。

真空成形では、樹脂シートと金型との間を減圧状態にして樹脂と金型とを密着させます。一方で圧空成形の場合は、樹脂シートを圧縮空気で加圧して金型と密着させることで成形を行います。圧空成形では樹脂シートにかかる圧力が真空成形よりも高くなるため、より複雑でシャープな形状の製品をつくることができます。

真空成形や圧空成形は低コストであり、卵のパックや食品トレー、自動車の内装やバンパー、医療機器のカバーといったさまざまな用途に使用されています。

まとめ

熱可塑性樹脂の成形方法には、射出成形以外にもさまざまな方法が存在します。今回は代表的な、押出し成形とブロー成形、真空成形と圧空成形についてまとめました。使用する成形方法は、樹脂の特性や製品の形状などに応じて決定されます。

身の回りのプラスチック製品がどのような成形方法でつくられているのか、ぜひ調べてみてください。そうすれば各成形方法に関する理解がさらに深まるはずです。

関連記事

プラスチック(樹脂)加工って何?種類やメリットなどとともに解説!