板金とは金属の板のことです。転じて「板」状の「金属」を加工する技術のことも板金とよばれるようになりました。板金は、機械や配電盤の筐体、建物など多くの場所に使われています。この記事では、板金について学んだり設計したりする際に事前に知っておきたい、基本的な情報について解説していきます。板金の全体像を捉えることで、より詳細な学習や設計に役立ててください。

目次

板金とは?

板金(ばんきん)とは平らに形成した薄い金属の板のことで、この金属の薄い板(板材)を加工して、さまざまな形状の部品や製品を作る技術や工程のことも指します。使用される材料は主に、鉄、アルミニウム、ステンレス、銅などの金属板で、これを切断、曲げ、溶接、プレスなどの加工方法で成形します。板金加工は、高い精度と強度を保ちながら比較的コストを抑えた製造が可能なため、多くの分野で活用されています。

板金は、主に以下の3つの分野で用いられる技術です。

- 金属板を加工して製品・部品を製作

- 自動車の修理

- 建築物用分野の金属加工

分野ごとに用いられる板金の種類、特徴は下記の通りです。

工業分野における板金

工業分野における板金は、薄い金属板を切断、曲げ、絞りなどの加工を施して、さまざまな製品や部品を製作する技術です。家電製品の筐体やオフィス家具、産業機械の部品など、幅広い分野で活用されています。レーザー加工機やプレスブレーキなどの最新設備を駆使することで、高精度かつ効率的な生産が可能です。

自動車の修理で用いられる板金

自動車の修理で用いられる板金は、事故や衝突によって変形したボディを修復する技術です。外板パネルの凹みを叩いて直したり、引っ張って元の形状に戻したりします。熟練の技術者が、車体の構造や材質を理解しながら、美観と安全性を両立させる高度な作業を行います。

建築分野の板金

建築分野の板金は、屋根材や外壁材、雨樋といった建物の外装や防水に関わる部材の製作と施工を指します。耐候性や耐久性が求められるため、ステンレスや亜鉛メッキ鋼板などが主に用いられます。工場で精密に加工された部材を、熟練の職人が現場で組み立てて取り付けることで、美観と機能性を両立しながら、建物を風雨から守る重要な役割を果たしています。

金属加工における板金の特徴

金属加工には、熱処理や表面処理を利用して性質を変える加工があります。また、物理的に形を変える加工もあります。物理的な加工には、金属を削る機械加工と、曲げたり叩いたりする塑性加工があります。

塑性とは、変形させるために加えた力を取り除いても元の形状に戻らないことです。一般的に金属は一定程度以下の力であれば、それを取り除くと元の力に戻ります(弾性)。それ以上の力を加えて加工するのが塑性加工です。

塑性加工の中には押し付ける力で金属を変形させるプレス加工と、叩く力で変形させる鍛造があります。プレス加工は板金加工の一部であり、板金加工には打抜き加工や曲げ加工が含まれます。また、板金加工というと一般的には「薄い金属板の加工」のことです。

板金部品の用途

板金部品は工業製品や日用品、パソコンやテレビなど電機機器の内部、建物、工芸品、自動車のボディなど、私たちの暮らしの中でさまざまな形で利用されています。特に多く採用されているのが工業製品や工場の生産設備、食品製造設備などで、ブラケットやカバー、シャーシ、レールなど大小さまざまなパーツとして板金部品が活用されています。また、配電盤やボックス等の箱状の部品にも板金部品が使用されています。板金部品は汎用設備と汎用金型で柔軟に製造できるため、少量多品種の製造に対応しやすく、FA機器にも多く使われています。

自動車業界における活用

自動車業界において板金を活用する代表例はボディパネルです。昨今の自動車はデザイン性が高く、複雑な形状のボディパネルが使用されています。これらは基本的にプレス加工により成型されるものです。他にもシリンダーブロックとシリンダーヘッドの気密性向上のために使用するエンジンガスケットや、走行に必要な燃料を蓄えておく燃料タンクもプレス加工を利用して成型されています。

建築業界における活用

建築業界では、外壁や屋根材の成型に板金加工が利用されています。以前は瓦屋根やストレート屋根が主流の時代もありましたが、現在では軽くて耐久性の高い金属製の屋根が多く流通しています。他にも屋根に付着した雨などの水分を排水するための水切り板金や、屋根の頂部(棟)に取り付ける棟板金も板金加工により成型されるものです。

飲食業界における活用

飲食業界においても板金加工で成型されたものが採用されています。ステンレス製の厨房機器の外装をはじめ、食品をストックするための容器、それにトングも板金加工により成型されています。

エレクトロニクス業界における活用

エレクトロニクス業界では、製造装置において板金加工で成型された部品が使われています。制御盤などの筐体、センサーアンプや空圧機器のマニホールドを収納するケース、あるいは各種ステーなど製造装置のあらゆる部分に板金の技術が活かされています。

板金加工の種類

レーザー加工

レーザー加工とは金属板にレーザー光を当てて、その熱エネルギーによって所望の形状になるよう余分な部分を融解・蒸発させるものです。照射する光の強さや位置を簡単に調整できるため、比較的短い時間での加工が可能です。照射位置を変えることで任意の形状に加工できます。

タレパン加工

タレパン加工とはタレットパンチプレスの略称で、プレス加工の一種です。タレパン加工機は母材を上下両面から二つのタレットで挟み込み、パンチ(金型)がセットされた上部のタレット(上下に可動)とダイがセットされた下部のタレット(固定)により構成されています。打ち抜く形状はパンチやダイの形状によるため、任意には決められません。

圧入加工

圧入加工とは板にあらかじめ開けておき、軸形状の部品を圧力をかけて挿入し、締結する加工方法です。溶接が難しい材質やタップを立てられないほど薄い板に、ナットやオネジスタッドを圧入することにより、他の部品と締結できるようにします。

曲げ加工

曲げ加工とは板を曲げて変形させる加工で、上下に動くパンチと母材を受けるダイを利用した加工方法のことです。板金でいう曲げ加工は機械加工を指すことが多く、プレスブレーキやベンダーといった加工機を使用して成型します。

絞り加工

絞り加工とはプレス加工の一種で、平面の板から円筒、角筒、円錐などさまざまな形状に成型する方法です。溶接で製作すると手間のかかる灰皿のような形をした部品(縁のついた浅い円筒形)も、一枚の板から継ぎ目なく成型できます。また、直径に比べて深さのある寸胴鍋のような加工も可能です(深絞り)。

抜き加工

抜き加工とはプレス加工の一種で、あらかじめ用意した型をパンチとして使用し、板を型通りの形状に抜く加工のことをいいます。抜き加工にも種類があり、打ち抜いた部分を製品とするものや(縁を捨てる)、円形に打ち抜かれた部分を使用するものがあります(撃ち抜いた円板を捨てる)。

シャーリング加工

シャーリング加工の加工原理はせん断です。テーブルに置いた母材の下には下刃があり、フレームにセットされた上刃が上下方向に可動します。上刃と下刃によってせん断方向に力が加わり、母材は両刃の境で切断されます。

精密板金加工

精密板金加工とは厚さ0.1mm〜0.3mm程度の非常に薄い板を扱う板金のことです。電子機器や通信機器など、比較的小さな部品の成型に利用されます。一般の板金ではステンレスや鉄を扱うことが多いですが、精密板金加工ではこれらに加えてアルミニウムや銅、真鍮を扱うこともあります。

バーリング加工

板にタップを立てる時、板厚とタップサイズによってはネジ山が足りない場合もあります。このような時パンチで穴を開けると穴の周囲が盛り上がり、その部分だけ板厚が増します。このような用途の抜き加工を特にバーリングと呼びます。

板金加工の工程

板金の基本は、一枚の板を切ったり曲げたりして立体的な形状をつくりだすことです。板金加工のやり方は、主に8つの工程に分かれます。各工程の作業内容はこちらの記事で詳しく解説しています。

板金加工の基礎知識―メリット・デメリットやコストダウン方法も紹介

ここでは板金加工の主な3工程をご紹介します。

- 抜き加工

ブランク工程ともいいます。レーザ切断機による切断加工やシャーリングによるせん断加工、タレットパンチプレスによる打ち抜き加工が行われます。これらの加工方法を合わせて材料の板材を求める形状に加工します。

- 曲げ加工

プレスブレーキという機械に金型を取り付け、切断した板材に圧力をかけて曲げるのが曲げ加工です。なおプレスブレーキは「ベンディングマシン」や「ベンダー」とよばれることもありますが、どれも同じ機械を指しています。

- 溶接加工

金属に熱をかけて溶融させ、冷却することで金属を接合するのが溶接加工です。板金加工では主にTIG溶接とレーザ溶接が用いられています。TIG溶接電極にタングステン電極を用い、シールドガスにアルゴンを用いるため「アルゴン溶接」とよばれることもあります。

板金部品の材料

板金部品に使われる材料は、鉄鋼材(SPCC、SECC)、ステンレス、アルミなどの種類があります。板厚も、素材によりt0.1~22mmまでさまざまです。部品の用途や加工特性を考慮して選定しましょう。

- 鉄鋼材

板金加工における鉄鋼材は、加工性や表面処理の状態によって使い分けるのが一般的です。最もポピュラーなSPCCは安価で加工しやすい素材ですが、錆びやすいので加工後は塗装やメッキなど何らかの表面処理が必要になります。電気亜鉛メッキ鋼板のSECCは、別名「ボンデ」とよばれることもあります。塗装がしやすく色の乗りがいいため、制御盤など次工程で塗装する場合に使いやすい素材です。溶融亜鉛メッキ鋼板のSGCCは高い防錆性能を持つため、屋外使用などで錆を防ぎたい製品に選定したいところです。 - ステンレス

ステンレスは耐食性やクリーン度を求められる製品で採用されることが多い材料です。板金向けの材料として代表的なのはSUS304で、一般的に流通しているため調達しやすく、耐食性に優れ、切断、曲げ、溶接などの加工がしやすい特徴があります。SUS304のなかでも、一般素材は2B材を、表面の光沢が必要な場合は「磨き材」とよばれる「片面#400研磨」を指定すると良いでしょう。また、SUS430は水回りで選定されることが多く、厨房機器や建築板金でよく使われています。 - アルミ

アルミは比重が軽く熱を伝えやすいなどの特徴があり、軽量化が必要な製品や、放熱性が求められる製品などで性能を発揮します。板金部品ではアルミ合金のなかでもA5052が一般的に使われていますが、他の素材と比べて板金加工が難しいという一面もあります。例えばアルミはレーザ光を吸収しにくいので、レーザ切断するにはステンレスや鉄鋼材よりも高出力のレーザが必要になります。具体的にいうと、鉄鋼材であれば3kwファイバーレーザを用いれば板厚22mmまでの加工が出来ますが、アルミで同じぐらいの板厚の素材を加工するには 6kwファイバーレーザが必要になります。

また、板厚が厚くなるほど曲げで割れやすく、熱伝導率が高いため溶接も熟練度を必要とします。材料価格も加工単価も高くなりやすいので、用途に合わせて本当に必要な箇所に使うと良いでしょう。

板金部品の表面処理

板金部品の表面処理については、耐食性などの機能を付加するメッキ、色や機能を付加する塗装、情報を付加するレーザマーキングなどを用途に合わせて施します。

- 塗装

塗装とは、部品の表面に塗料を塗って乾燥させることで、色や耐久性、耐食性などの機能を付加する表面処理です。板金塗装とは、塗装の中でも板金に施すものをいいます。製品の用途や求める機能により塗料や塗装方法はさまざまです。塗装によって高い機能を付加したい場合には、塗装の専門業者に相談するのがおすすめです。制御盤や機械装置のカバーなどで板金部品に色や耐候性、耐食性を付加する場合は、粉体塗料をまんべんなく吹き付ける「粉体塗装」を選定するのが一般的です。塗装の指示を入れる場合は、一般社団法人日本塗装工業会の発行する色見本帳を参考に「マンセル値」で指定しましょう。 - メッキ

板金部品へのメッキ処理は、耐食性や耐摩耗性の付加、装飾などの目的で行います。メッキ処理の種類は素材により異なります。まず、SPCCへのメッキ加工で代表的な無電解ニッケルメッキは耐食性、耐摩耗性に優れ、膜厚が一定になりやすいため精密機器によく使用されます。通称「黒染め」とよばれる四三酸化鉄皮膜は、皮膜が薄く寸法変化が小さいため精密機器部品に向きますが、油分が切れると錆の進行が早まるため、使用箇所に注意が必要です。

環境に配慮したメッキ方法である三価クロメートには白と黒があり、白クロメートは表面が青白く、黒クロメートは表面が黒くなります。なお、ステンレスは既にある程度の耐食性を考慮して選定していることもあり、ステンレスの板金部品に後工程でメッキを施すことは希です。メッキが難しい素材でもあるので、どうしても耐食性を向上させたいなどの目的がある場合は、専門の表面処理会社に相談すると良いでしょう。 - アルマイト

アルミニウムの表面に人工的に酸化皮膜を精製させる表面処理がアルマイトで、素材がアルミの場合に限り、アルマイトを施すことで耐食性・耐摩耗性を上げることができます。白アルマイト、黒アルマイトが一般的ですが、専門の業者では青や緑、赤などの色をつけることも可能です。 - レーザマーキング

レーザマーキングは表面に弱いレーザを当てて装飾を施すほか、品番やバーコードなどの情報を追加することもできます。レーザ加工のジャンルでは「表面改質」に分類され、材料の表面に直接情報を書き込むため、研磨などでわざわざ消さない限り消えません。近年は部品にもトレーサビリティや製造ロットなどの識別情報を求められることが増え、要求されるケースが増えてきています。

板金部品を設計するときのコツ

板金部品を設計するときは、加工性に配慮し、加工可否も含めて設計する必要があります。設計時に考慮すべきことはたくさんありますが、ここでは主な3つの注意事項に触れておきます。

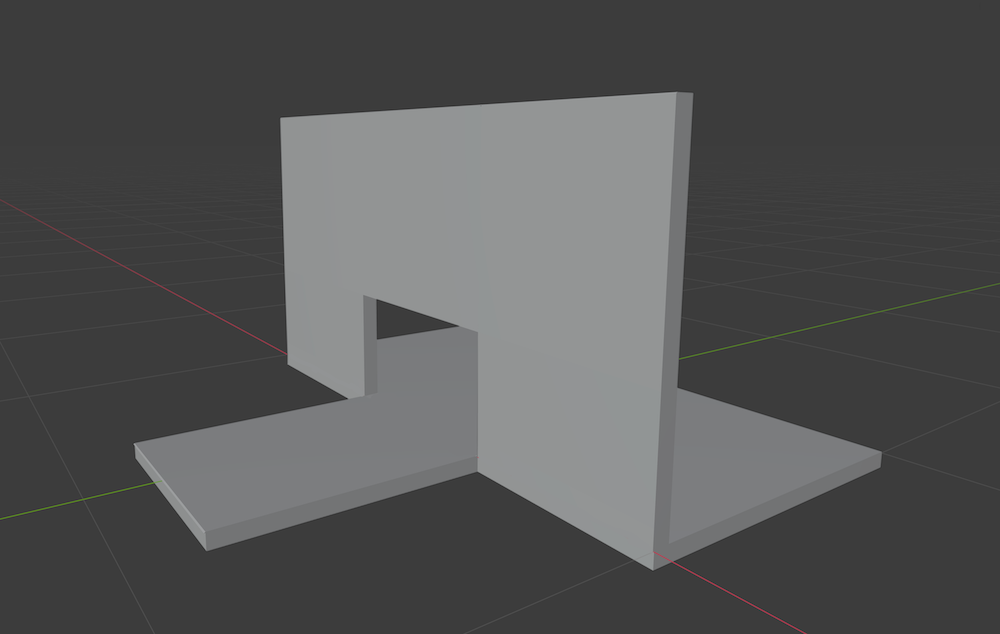

- 展開して1枚の板として成り立たないものは加工できない

板金部品は1枚の板を切ったり曲げたりして作るため、もともと1枚の板になっていない図面は部品として成立しません。そこで板金の加工工場では、加工の前工程で図面の曲げや溶接などの加工を解除して元の一枚板に戻す「展開」という作業を行います。3D CADで設計していると気づきにくいので、図面を確定する前に一度頭の中で展開してみることをおすすめします。

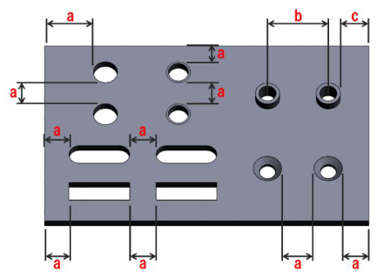

- 加工限界を考慮する

板金部品では1枚の材料を曲げて成型するため、曲げ部分や製品の端面からの寸法により、加工できる範囲に制限がある場合があります。たとえば曲げ部分に近接した穴加工や、端面からの穴の最小距離や曲げの最小距離、最大曲げ角度などにも設備により制限が出るので、CADでは成り立っていても実際には加工不可となるケースもあります。事前に加工依頼先の加工限界を確認ながら設計し、発注後の加工不可による手戻りを回避したいところです。

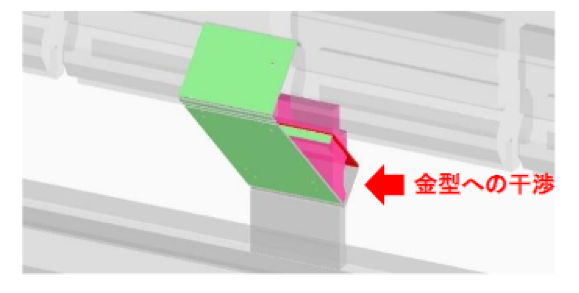

- 曲げ加工で製品が金型と干渉する場合があるので気を付ける

コの字曲げや箱曲げで短辺よりも長辺が長い場合などには、順に曲げていったときに加工品が金型と干渉する場合があります。干渉すると加工ができない場合もあるので、設計の段階で気を付けましょう。

板金部品の即時見積もりと加工ができるミスミmeviyには、曲げ加工時の干渉解析をする機能があります。解析の結果、金型等への干渉が見つかった場合は見積画面にメッセージが表示され、ダブルクリックで干渉箇所の確認をすることができます。これらの機能を上手に活用すると、効率良く板金設計が進められます。

まとめ

板金加工とは、薄い板状の金属に力を加えて変形させる加工技術です。工業製品や工場の生産設備、食品製造設備などの製造に使われています。板金加工には、機械板金(工場板金、精密板金)、手板金、建築板金などがあります。板金のやり方は、抜き加工、曲げ加工、溶接加工の順に進むのが一般的です。板金には鉄鋼材やステンレス、アルミなどが使用され、塗装やメッキ、アルマイトなどの表面処理が施されるケースも多いです。

関連記事

板金加工の基礎知識―メリット・デメリットやコストダウン方法も紹介