R(アール)とは、曲線や曲面のことです。半径(Radius)または、円やアーチ状を意味するラウンド(Round)からきているといわれます。

今回は“専用金型を使用しないR形状カバーの板金加工”を紹介します。

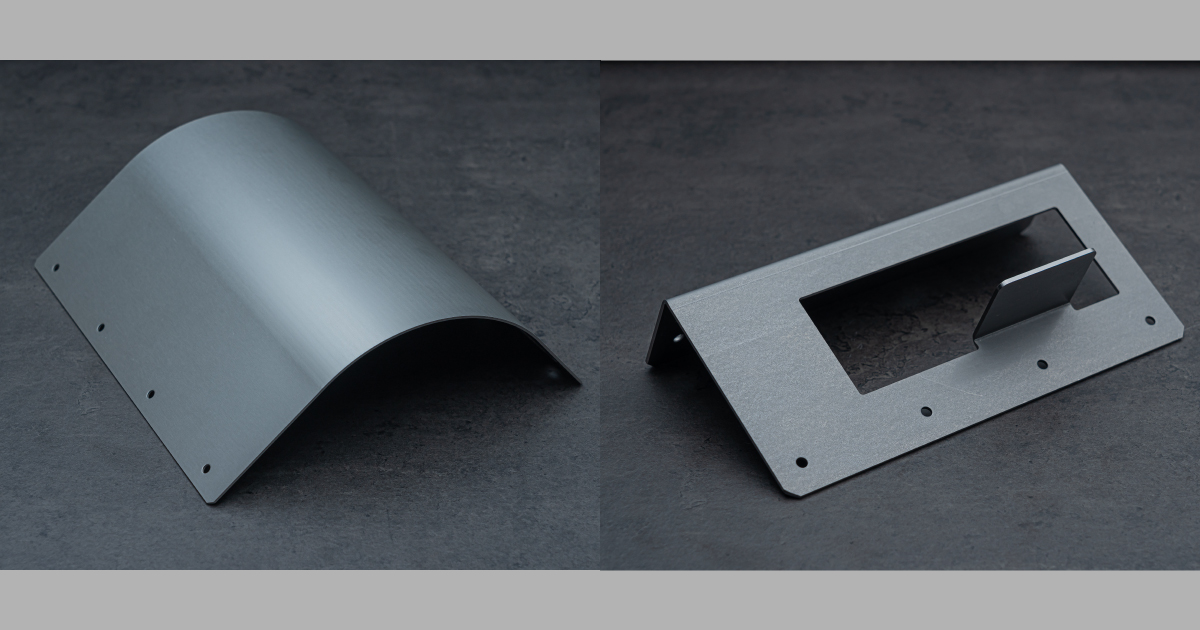

R形状カバーはチェーンやホイールなど回転物の安全カバーやデザイン性を高める機械カバーなどに使用します。

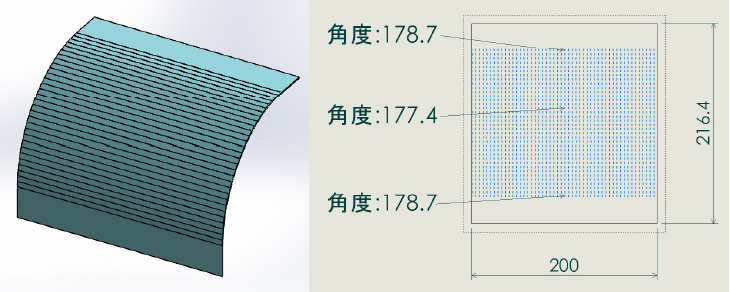

専用金型を使用せずに図1のようなR形状カバーをつくるための、設計方法や実際の加工工程についてご説明します。

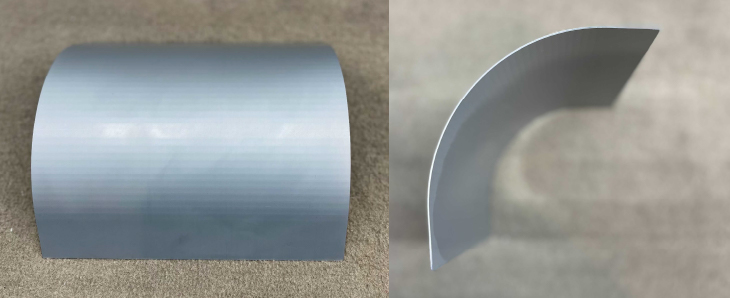

図1 R形状のカバー

目次

R形状の板金加工方法

板金加工の中でも一番難しいとされる曲げ加工がR形状加工です。

R形状を加工する方法として、3本ローラーを使ったロール曲げとプレスブレーキを使ったR型曲げ、FR曲げがあります。

<R形状カバーの加工>

ロール曲げ |

R型曲げ |

FR曲げ |

各R曲げの特徴

| 種類 | メリット | デメリット | 外観 |

| ロール曲げ | 比較的大きいRで使用可。 | 専用機。端曲げ加工が必要。 | ◯ |

| R曲げ | 加工が早い=量産向き。 | 専用型必要。段取りに時間かかる。 | ◯ |

| FR曲げ | 汎用型。Rサイズ問わず。 | 加工が遅い。疑似的なR。 | △ |

専用機や専用金型による制限

3本ローラーのロール曲げ、プレスブレーキを使ったR型曲げはそれぞれ専用機や専用金型となり初期投資が必要です。

専用機や専用金型を保有していない会社では加工ができない場合があります。

FR曲げで解決

そんな時は汎用の曲げ金型を使用する、プレスブレーキFR曲げで解決します。

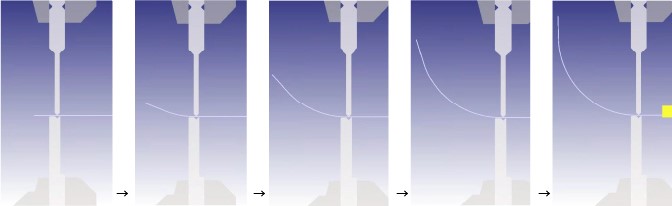

FR曲げとは少しずつワークを送り(”FEED”)小さな曲げをくり返し、任意の大きさの”R”をつくることからFR曲げと呼ばれます。

図2 FR曲げの挙動

複数回の曲げのため、ロール曲げ、R型曲げと比較してカクカクした表面になります。

FR曲げはmeviyで注文が可能です。

R形状カバー板金設計のポイント

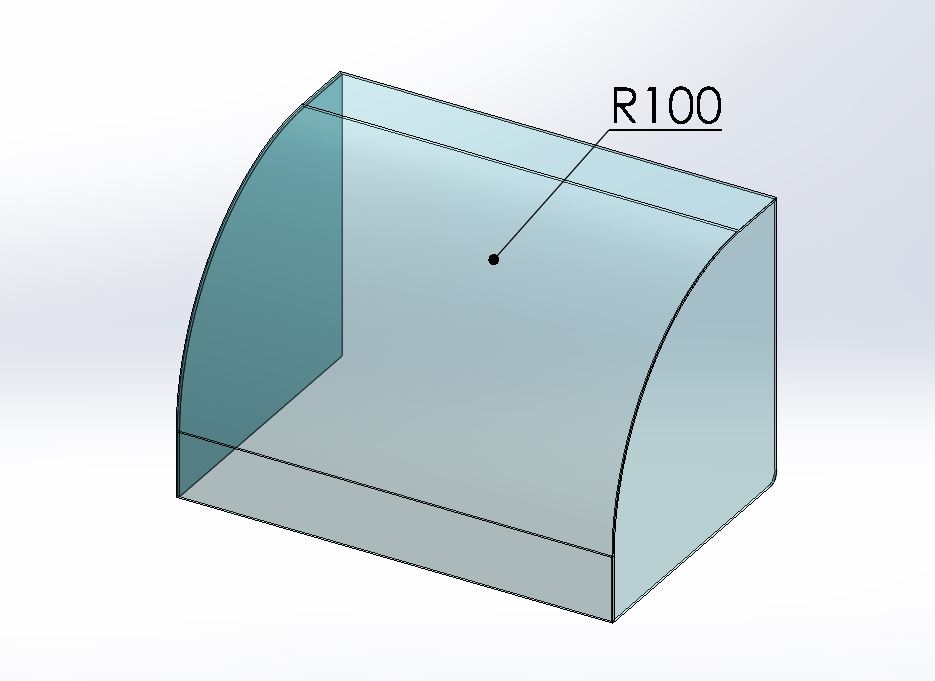

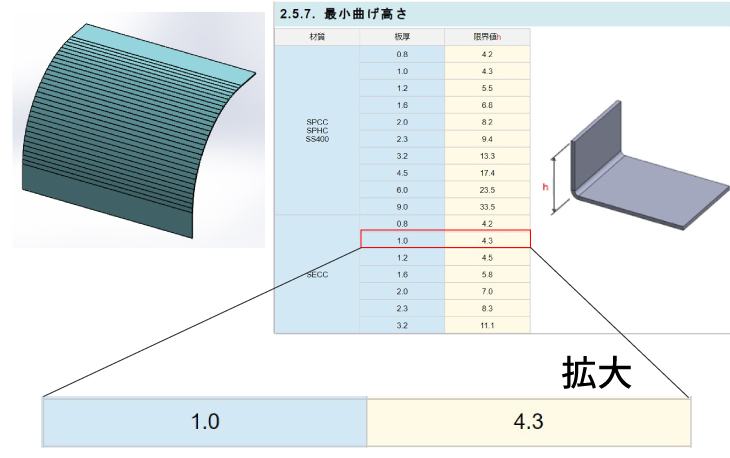

材質:SECC 板厚:1ミリ 最小曲げ高さ4.3ミリ 仕上がりがR100を想定して3Dモデルを作成します。例として弊社で使用しているSheetWorks(※)で作成します。

(※)SheetWorksは、3次元CADソフトウェアSOLIDWORKSをベースCADとし、板金製造業向けに特化したあらゆるコマンドを搭載したアマダ社製の3D CADソフトです。

図3 最小曲げ高さ

1.右側面にスケッチを開始

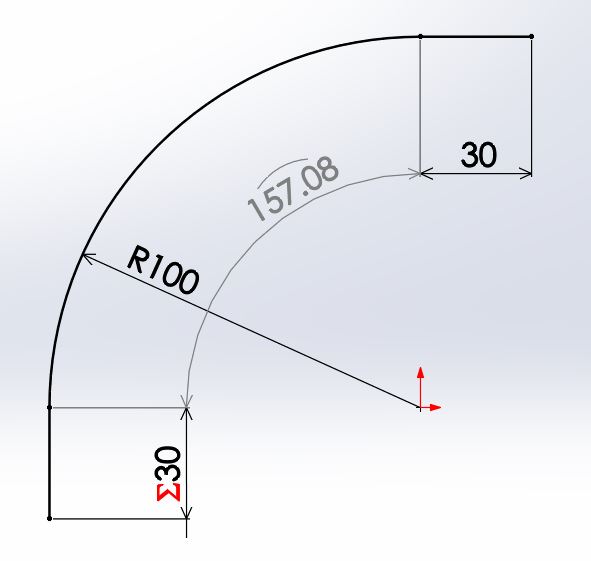

新規部品で右側面にR100のスケッチを作成します。(必要に応じ、取り付け面となるフランジを追加します)

図4 スケッチの開始 R100の円弧

円弧からFR曲げの 送る回数と1回あたりの送り量を求めます。

送る回数:円弧の長さ157ミリ ÷ 最小曲げ高さ4.3ミリ = 36.5 ≒36回。

送り量 :円弧の長さ157ミリ÷36回=4.36ミリ(最小曲げ高さより大きいことが必要)。

2.参照平面の追加

![図5 参照平面の追加 [挿入]-[参照ジオメトリ]-[平面]](https://jp.meviy.misumi-ec.com/info/ja/wp-content/uploads/2021/07/3c6a72a93cef6cbe1026c55baa522a56.jpg)

図5 参照平面の追加 [挿入]-[参照ジオメトリ]-[平面]

以下の値を入力します。

| ・ 第1参照に右側面 ・ オフセット距離にR形状カバーの幅となる200ミリ |

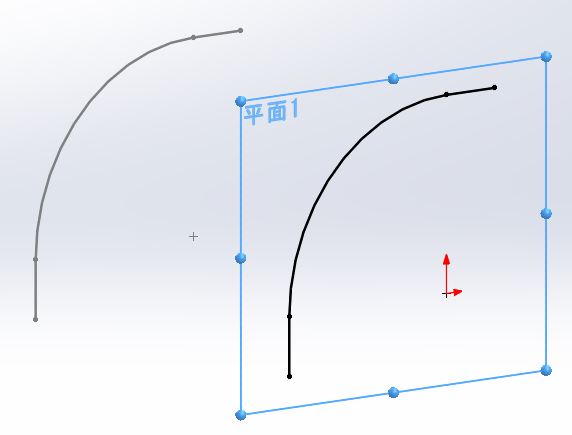

3.平面1にR100スケッチを投影

図6 R100スケッチ投影

平面1にスケッチを開始しR100スケッチをエンティティ変換します。

4.ロフトベンドでソリッド化

![図7 ロフトベンド [挿入]-[板金]-[ロフトベンド]](https://jp.meviy.misumi-ec.com/info/ja/wp-content/uploads/2021/07/94a9917b03b4f18ebcef1be19fae54aa-1024x545.jpg)

図7 ロフトベンド [挿入]-[板金]-[ロフトベンド]

輪郭にスケッチ1とスケッチ2を選択し、以下の値を入力します。

| ・ ファセットオプションにベンド数 ・ ファセット値に送る回数の36 ・ 厚みに1ミリ ・ ベンド半径に0.1ミリ |

5.展開図作成

出来上がったモデルに材質や板厚を認識させ、展開図を作成します。

図8 ソリッド化と展開図では、送り量ごとに曲げ線があり、角度や曲げ方向など属性情報が付加されます。

この属性情報は曲げ加工プログラムを作成するCAM、加工機のプレスブレーキまで踏襲されます。

図8 ソリッド化と展開図

設計者の思いのまま、各工程での入力作業や判断を省いて生産が可能で、生産性や品質の向上につながります。

6.曲げ加工プログラム作成と加工検証

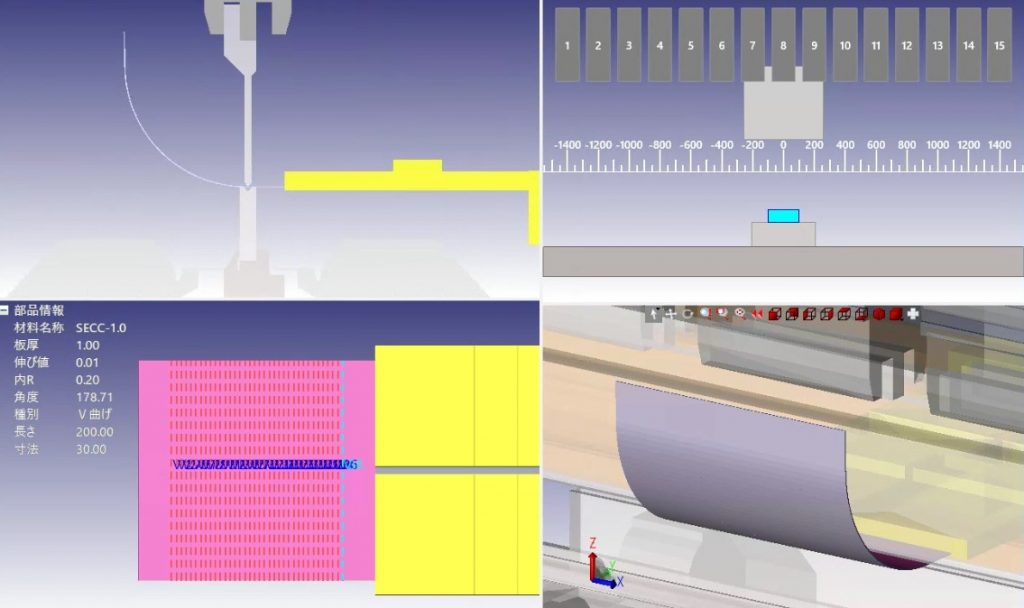

展開図が出来上がったので、次は加工機を動かすためのプログラムを作成するCAM工程に移ります。

(CAMとはComputer Aided Manufacturingの略=コンピュータ支援製造)

CAMには、鉄板を切断するタレットパンチプレスやレーザー加工のCAMと、鉄板を曲げるプレスブレーキのCAMがありますが、レーザー加工は簡単な形状のため省略します。ここではプレスブレーキのCAMについて説明します。

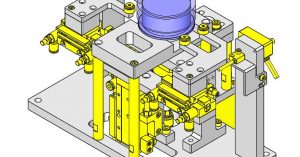

金型の選定や曲げ順やバックゲージ位置を設定し、加工検証することにより実際に加工する前に加工可否を判定します。

展開図がサーバーに出力されるとCAM側ではプログラムの自動作成と保存を行います。

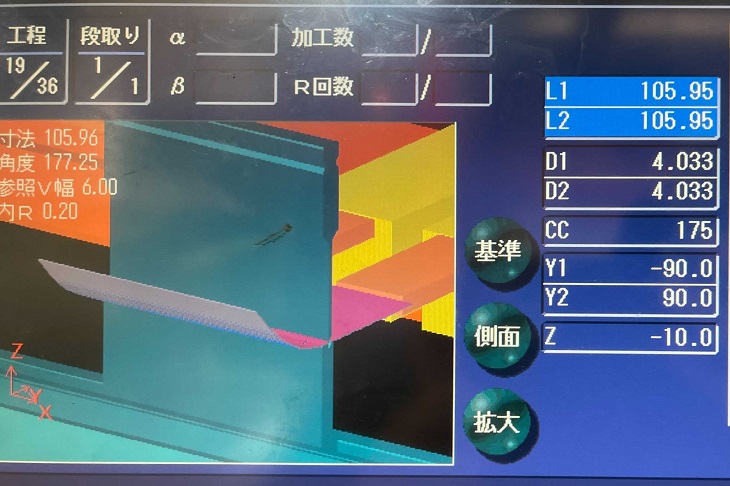

図9が自動作成されたデータのシミュレーション画面です。

図9 CAMで自動作成されたデータのシミュレーション画面

問題なく加工プログラムを作成できました。

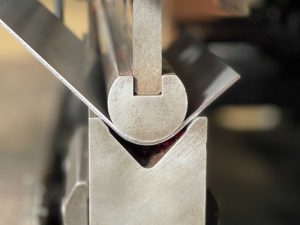

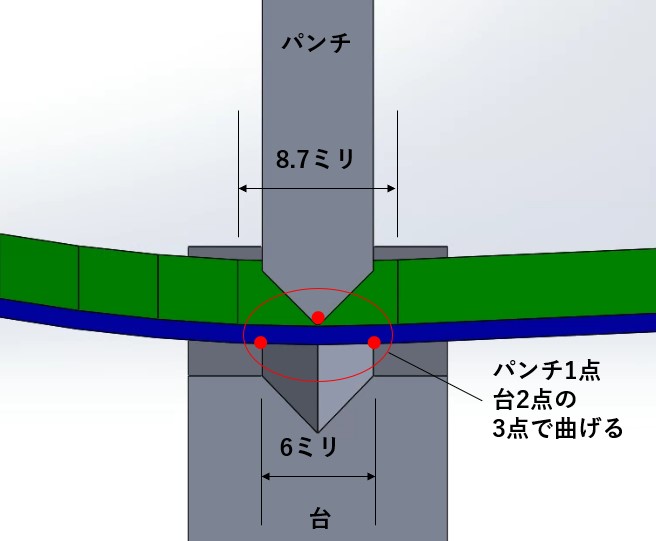

プレスブレーキではパンチ1点 ダイ2点の3点の領域で曲げます。

図10を見てください。 送り量4.36ミリx2=8.72が V幅よりも大きいことが確認できます。曲がる領域のワークは平らで精度良く曲げることが可能です。

図10 プレスブレーキの曲げ領域

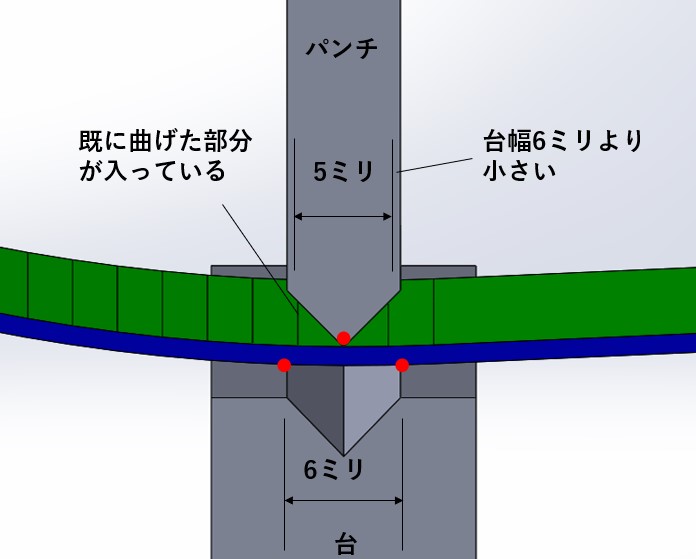

送り量を小さくすると、V幅よりも小さくなりすでに曲げた部分も入ってしまい、精度不良の原因になります。

図11は、悪い例です。大幅の6ミリより小さく、すでに曲げた部分が入っています。

図11 プレスブレーキの曲げ領域(悪い例)

板金の切断と曲げ加工をしてみよう

前回のレシピではパンチ・レーザー複合加工機で切断しました。皿穴とタップ穴の金型を使ったパンチ加工があったためです。

レシピ1「溶接なしで板金を接合する方法」はこちらをご覧ください。

1.切断加工

今回は外周加工だけなので単体レーザー加工機で加工します。

アマダ製FOMⅡRI

材料をセットして加工スタートします。

レーザー加工機に材料をセット

レーザー加工の様子

これでレーザー加工機による切断が完了しました。

レーザー加工機による切断の完了

2.曲げ加工

プレスブレーキの画面からCAM工程で作成されたデータを呼び出すと、バックゲージ位置のL値、加圧力のD値が入力されています。

画面のL値D値

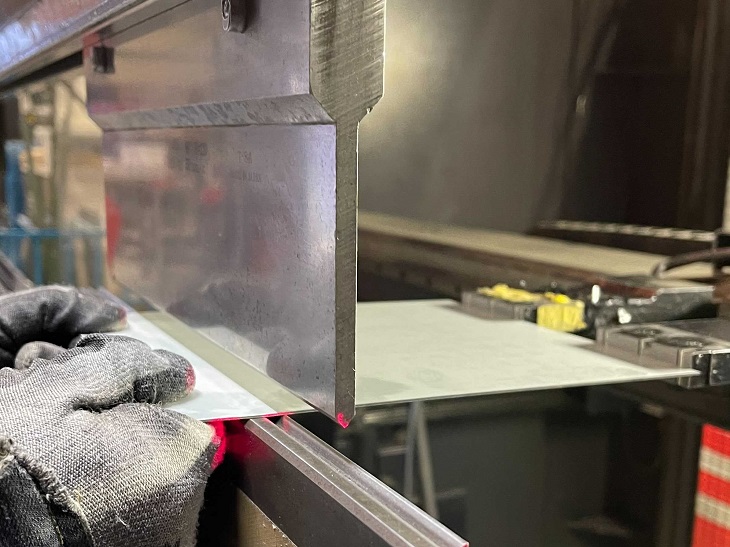

指定された位置に金型をセットしたら、曲げ加工に進みます。

曲げ加工開始

材料には厚みや硬さに微少なバラツキがあり、都度寸法測定を行い必要に応じて補正値を入力します。ここが機械オペレーターの腕の見せ所です。

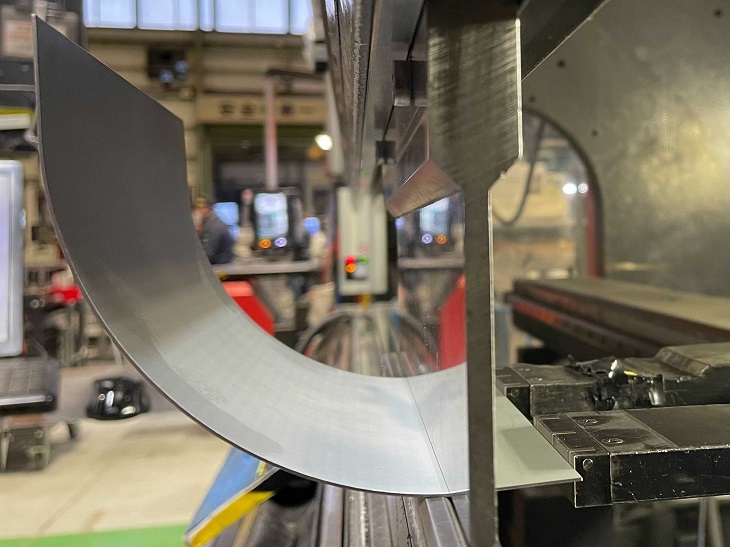

曲げ加工完了

3.FR曲げでR形状カバーが完成

R形状カバーをFR曲げで作成できました。

曲げ跡が少し気になりますがデザイン性、安全性のある仕上がりになりました。

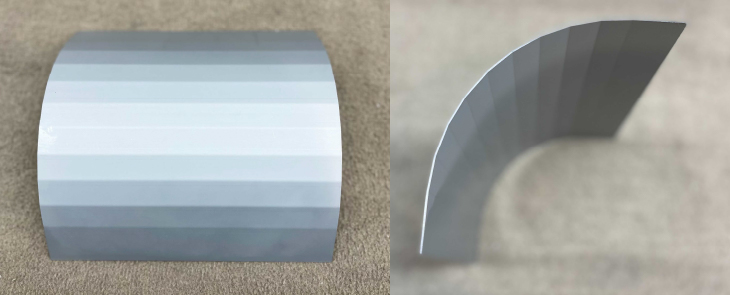

<R形状カバーFR36回曲げ> meviyの担当者見積もりで注文可能

自動見積もり可能なFR10回曲げも製作してみました。

<R形状カバーFR10曲げ> meviyの自動見積もりで注文可能

カクカクした表面が目立ちますがFR36回曲げより安価になります。

安全性を保ちつつ、コストを優先する場合に利用できます。

まとめ

いかがでしたか。

今回は、2つめのレシピ”専用金型不要なR形状カバーの板金加工”をご紹介しました。

高価な専用機や専用金型でしか製作できないR曲げ加工の課題は、汎用型を使用したFR曲げで解決することができます。

汎用型を使用したFR曲げ板金を設計する際は、Rサイズに応じたFR曲げの送る回数と最小曲げ高さより大きい送り量を3Dモデルに設定することがポイントです。

こうすることでスムーズに加工工程に進むことができます。

少しの工夫で広がる板金レパートリー!次回のレシピは、“ばね機能を板金に持たせる方法”を紹介予定です。

皆さんのアイデアにつながるような情報を発信していきますね、お楽しみに。

前の記事

次の記事