エンプラはエンジニアリングプラスチック(Engineering plastic)の略称で、工業用に開発された樹脂です。高い強度と耐熱性を持ち、工業用途に適した性質を持った合成樹脂の総称です。まずはエンプラの定義と、特徴や分類などについて解説します。

目次

エンプラとは?

プラスチックは基本的に熱可塑性に優れているため、熱には弱いのが特徴でした。しかし1930年代を境に、工業用途にも使用できる、耐熱性や強度にも優れた樹脂が次々と開発されました。このようなプラスチック(合成樹脂)は、いわゆる一般的なプラスチックである汎用樹脂と区別され、エンジニアリングプラスチック、略してエンプラと呼ばれています。

エンプラの特徴

エンプラは金属よりも軽く、同じ形状を大量生産しやすい性質を持っています。そのため樹脂と金属の中間的な素材として、軽量化やコスト削減にも使われています。

エンプラには明確な定義はありませんが、おおよその目安として、100℃以上の長期にわたる耐熱性と、40Mpa以上の引張り強さを持つ樹脂がエンプラに該当します。

エンプラのおおまかな分類を次に示します。

| 結晶性樹脂 | 非結晶性樹脂 | 用途 | ||

|---|---|---|---|---|

| 汎用樹脂 | ポリエチレン(PE) ポリプロピレン(PP)など |

ABS樹脂 ポリスチレン(PS)など |

家電製品や玩具の外装、内部部品など | |

| エンプラ | 汎用エンプラ | ポリアセタール(POM) ポリエチレンテレフタレート(PET)など |

ポリカーボネート(PC)など | 家電製品や機械の内部部品、外装 容器、家具など |

| 特殊エンプラ (スーパーエンプラ) |

ポリエーテルエーテルケトン(PEEK) ポリテトラフルオロエチレン(PTFE)(※商品名:テフロン) 液晶ポリマー(LCP)など |

ポリエーテルスルホン(PES) ポリエーテルイミド(PEI)など |

医療分野や食品製造分野で使われる製品 容器、家具、運送機器など |

|

分子構造によるエンプラの分類

エンプラは分子構造と用途によって分類されます。

分子構造による分類は、非結晶性樹脂と結晶性樹脂の2種類です。

非結晶性樹脂のエンプラは透明なのが特徴で、ポリカーボネート(PC)などが該当します。

一方で結晶性樹脂のエンプラはポリアセタール(POM)やポリエチレンテレフタレート(PET)などが該当します。

用途によるエンプラの分類

エンプラは用途によって汎用エンプラと特殊エンプラ(スーパーエンプラ)に分類されます。

汎用エンプラは分子構造による分類で紹介した、ポリカーボネート(PC)やポリアセタール(POM)の他、ポリエチレンテレフタレート(PET)などが該当します。日常生活でよく使用されるエンプラです。

特殊エンプラ(スーパーエンプラ)は、エンプラの中でも特に高性能のエンプラです。高い耐熱性や強度だけでなく、難燃性や耐溶剤性などの特徴を持っています。エンプラと同じように明確な定義はありませんが、150℃以上の耐熱性を持っているのが目安のひとつです。

エンプラの用途

エンプラは種類も多く、多岐にわたる用途に使用されています。樹脂歯車や自動車のヘッドライトなどの機械部品にも使用されますし、電気・電子部品にも広く使用されています。他には、薬品や液体の容器としての用途も多く日常でも目にすることが多いでしょう。また写真立てや風呂用品のような日用品などにも使用されています。

エンプラのメリット・デメリット

上述の特徴のように、エンプラには多くの利点がありますが、同時に弱点もあります。

メリット

- 軽い

- 大量生産しやすい

- 耐熱性に優れる

- 強度がある

エンプラも樹脂の仲間のため、汎用プラスチックと同様に、軽く、射出成形などにより同じ形状を大量生産しやすい素材です。またエンプラは汎用プラスチックに比べて耐熱性や強度に優れ、工業的な用途にも使いやすいのがメリットです。

デメリット

- 素材そのものの値段がやや高価

- 金属に比べれば強度や耐熱性に劣る

- 紫外線や油脂、水による劣化が起こる場合がある

樹脂全般にいえることですが、素材そのものの単価が鉄などに比べるとやや高価です。さらにエンプラは汎用プラスチックに比べると高くなります。高い強度を持つエンプラもありますが、金属に比べるとやはり強度が劣るため、強度部品として使用する場合には注意が必要です。

さらに種類によっては劣化や加水分解による寸法変化にも注意を払う必要があります。

エンプラでよく使われる加工、表面処理

エンプラは様々な加工に適していますが、下記がその代表的なものです。

- 射出成形

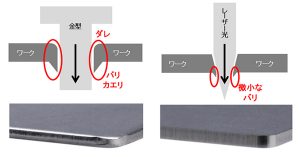

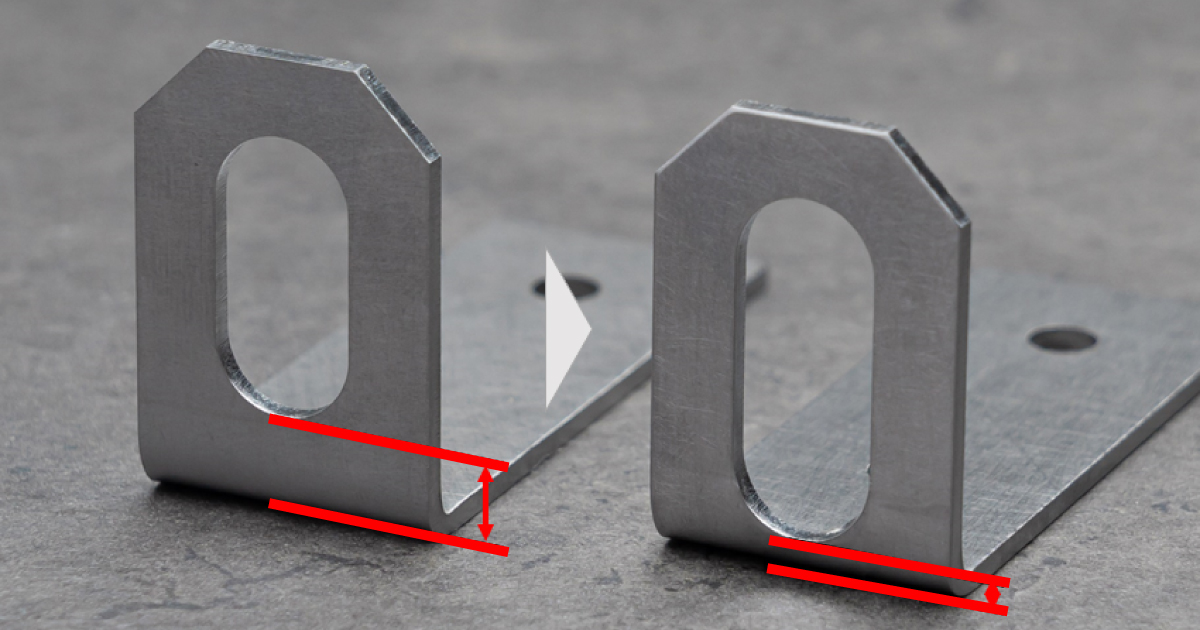

エンプラは多くの場合、射出成形が行われます。基本的な考えは汎用プラスチックと同様ですが、金型の摩耗速度や成形温度などには、汎用プラスチックよりも注意が必要です。 - 切削加工

エンプラも汎用プラスチックと同じように切削加工が行われるケースもあります。金型が用意できない状態での試作評価として切削によって形状を作る場合もあります。また穴開け加工や、歯車の歯切加工などの加工も多く行われています。 - 塗装

電気機器の外装やボタンなどに使用されるエンプラも多く、加飾として塗装が施されるケースも多いです。

特によく使われるエンプラ

エンプラには多くの種類があります。ここでは特によく知られている5種類を紹介します。

- ポリカーボネート(PC)

ポリカーボネートはポリカとも呼ばれる、透明性が高く、耐衝撃性に優れた樹脂です。そのため、透過性が求められるカバーの素材や光学部品などに広く使用されます。一方で、薬品にはあまり強くありません。 - ポリアミド(PA)(ナイロン)

ポリアミドは、ナイロンとも呼ばれるエンプラです。機械的強度が高く、耐摩耗性にも優れるため、歯車や軸受けなどの機械部品に使用されます。一方で吸湿性が高く、多湿の環境では寸法が変化してしまいます。 - ポリアセタール(POM)

ポリアセタールは耐摩耗性が高く、なめらかな表面を持つエンプラです。ポムと呼ばれます。ツルツルしたなめらかな手触りが特徴で、摺動性や耐摩耗性に優れています。歯車や軸受、樹脂スプリングのような機械部品の材料に使用されるケースも多いです。見た目は不透明で、基本的には乳白色をしています。 - 変性ポリフェニレンエーテル(m-PPE)

変性ポリフェニレンエーテルは、機械的強度に優れる一方で軽いのが特徴です。そのため電気機器のハウジングなどにも利用されます。溶剤などの薬品には弱いのがデメリットです。 - ポリブチレンテレフタレート(PBT)

ポリブチレンテレフタレートは、電気絶縁性が高いのが特徴です。また摺動特性がよく、なめらかな表面を持っています。そのため電気機器の部品や自動車の電装部品などに使用されます。一方で、加水分解による劣化を起こしやすいという特徴も持っています。

比較的よく使われるエンプラ

次の3種類は、上記の5種類には入らないものの、日常生活の中でよく見るエンプラです。

- ポリエチレンテレフタレート(PET)

ポリエチレンテレフタレートは、ペットボトルの材料としてよく知られています。軽く、丈夫なのが特徴です。ガラス繊維やカーボン繊維を含ませ、繊維強化プラスチックとして使われるケースが多いです。 - ポリフェニレンサルファイド(PPS)

ポリフェニレンサルファイドは、ピーピーエスと呼ばれます。一般的にはガラス繊維や炭素繊維などで強化されて使用されます。耐熱性に優れ、非常に高い機械的強度を持ちます。また、燃えにくいのも特徴なため、高温になりやすい環境などで広く使用されます。 - ポリエーテルエーテルケトン(PEEK)

ポリエーテルエーテルケトンは、ピークと呼ばれます。代表的なスーパーエンプラです。240℃以上の高温に耐える他、機械的強度も高く、耐衝撃性、耐薬品性などに優れます。また、高温の水蒸気下でも加水分解を起こさないのが特徴です。

エンプラの機械的、物理的性質

エンプラの機械的、物理的性質は種類やメーカーの商品によって変化します。そのため各材料メーカーのカタログなどから確認してください。

エンプラの標準寸法

エンプラは汎用プラスチックと同様、材料の状態ではペレットとして流通しています。そのためJISなどで定められた標準寸法は存在しません。切削などに使うブロック材や板材の大きさは、各メーカーのカタログなどから確認します。

ミスミmeviyでは、短手が10mm~400mm、長手が10mm~600mm、厚さが5mm~60mmの樹脂を取り扱っています。

一部例外の材質もあるので、気になったらまずは無料見積もりをお試しください。

取り扱いのある材質は材質一覧をご確認ください。

まとめ

エンジニアリングプラスチックは、一般的な汎用プラスチックに比べ、高い強度と耐熱性を持ったプラスチックです。金属とプラスチックの中間の性質を持つともいわれ、軽量化やコスト削減を目的とした金属部品の置き換えなどにも使用されます。またその優れた性質から機械部品や日用品などにも広く使用されています。

よく使われるエンプラは、ポリカーボネート(PC)、ポリアミド(PA)、ポリアセタール(POM)、変性ポリフェニレンエーテル(m-PPE)、ポリブチレンテレフタレート(PBT)の5種類で、それぞれに特徴があります。

JISなどで定められた強度や寸法はないため、各メーカーのカタログなどを確認しましょう。