第11回では、「装置(サーボモーター駆動部)の運転パターンを変更(タクトタイムの短縮)したい!」というお客様の要望に対し、「サーボモーターの加速時間を短縮(加速度を大きくする)し、タクトタイムを短縮する」という解決策を考えました。この場合には単位時間当たり必要な平均トルクである「実効負荷トルク」の検討が必要であるということが分かりました。

今回はタイミングベルトコンベアのユニットを使用した場合に、設備レイアウトの変更で「運転姿勢(搬送姿勢)を変更したい」いうお客様の要望に対し、その注意点と検討事項を見ていきます。

ベルトコンベアに限らず、一軸ユニットのような搬送装置は設計工数も少なく使いやすいユニットですが、「なんとなく」選定すると、後々ケガをすることになります。

目次

1.運転姿勢によるモーター負荷トルクの違い

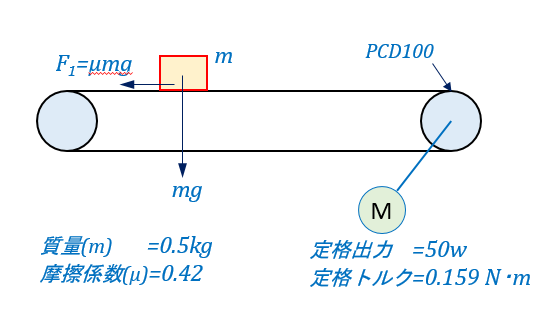

【図1】に簡単なコンベアのモデル図を示します。0.5㎏のワークを搬送するタイミングベルトコンベアで駆動側プーリー径100㎜、駆動源は定格出力50Wのサーボモーターを直結で使用とします。このまま搬送速度を計算すると、速いですが、説明を簡単にするために減速機を省略していますので、その点を御了承の上、読み進めてください。

【図1】今回考えるコンベアのモデル

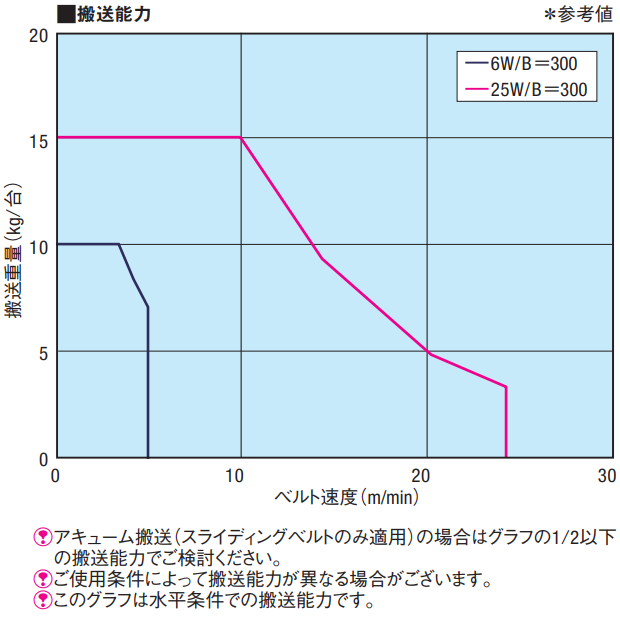

コンベアの選定(モーター容量、負荷トルクの計算)は、コンベアメーカーのカタログに選定資料があり、1日の稼働時間や負荷係数等で選定することが多いと思います。また、搬送能力としてグラフが記載されている場合もあります。

しかしこれらに頼ってばかりいると、使用条件の変化をうっかり見落とすことがあります。

【図2】搬送能力(注釈の3項目に注意)

参考:MISUMI(総合Webカタログ) > タイミングベルトコンベヤ GVシリーズ

【図1】の条件ではカタログの選定資料ではモーター容量を決めることはできません。搬送条件からモーター(出力軸)負荷トルクを見てみましょう。

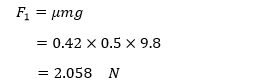

搬送質量と摩擦係数から、摩擦力F1を求めます

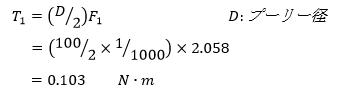

モーター(出力軸)負荷トルクT1に換算すると、

これは、モーター定格トルクの約67%となっており、またモーター側から見ると負荷の1.5倍となっていますので、妥当なモーター容量といえるでしょう。

2.傾斜搬送時のモーター容量

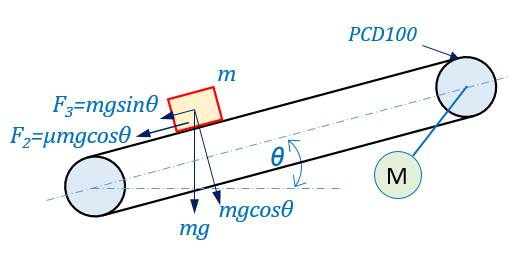

【図1】で使用したコンベアを設備レイアウトの変更や転用により、【図4】のように傾斜搬送に使用した場合を考えます。

【図4】傾斜搬送での使用

レイアウト変更や設備転用の場合、元の設計者の手を離れている場合が多いと思います。すると、次の設計者は元の運転姿勢である水平搬送時に「ワーク質量(ここでは0.5㎏)を搬送できている」ということだけが頭の中に残り、運転姿勢を変化させても同じワーク質量なら搬送できると思い込んでしまいがちです。

では、運転姿勢を30度傾けた傾斜搬送の場合で考えてみます。

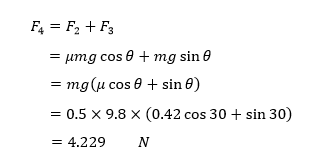

傾斜させた場合、ワークにかかる重力による力は分解され、摩擦力F2とベルト面での水平方向の力F3が求められます。したがって、ワーク搬送に必要な力F4はF2とF3の和となります。

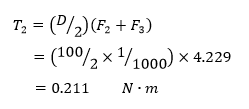

F4を先に求めたF1と比較すると、約2倍になっています。勘のいい方はこの先の結果が分かると思いますが、モーター(出力軸)負荷トルクに換算してみます。

モーター定格トルクが0.159N・mですので、T2はこれを超えています。したがって連続的に運転することはできないと考えられます。

次に、このモーター(出力軸)負荷トルクに対して、モーター定格トルクが不足する場合の解決策を考えていきます。

3.モーター容量不足の解決策1

解決策の1つ目はモーター容量を増やす方法です。

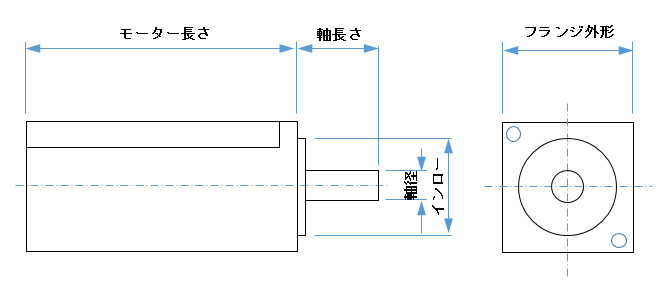

サーボモーターやフランジ取り付け型のモーターの場合、容量が変わっても、フランジ寸法や出力軸径が同じということがあります。

【表1】モーター主要寸法の比較

| モーター容量 | 軸径 | 軸長さ | インロー | フランジ外形 | モーター長さ |

| 50W | 8 | 25 | Φ30 | □40 | 95.5 |

| 100W | 8 | 25 | Φ30 | □40 | 107.5 |

今回は50Wのサーボモーターで考えていますので、1つ容量を大きくして100Wのサーボモーターにすると、定格トルクは0.318(N・m)となりますので、搬送可能となります。

安直な方法ですが、上記のようにモーターだけを取り換えればよいので、改造範囲が少ないというメリットがあります。デメリットは、モーター容量が変わるので、制御盤内の改造が必要になります。

サーボモーターであれば、サーボドライバ(アンプ)交換やその他部品、配線の変更が発生する場合があります。また、フランジ寸法が同じならモーター容量が大きくなると、モーターの全長が長くなります。モーター交換に必要なスペース(モーターの後側のスペース)が十分にあるか確認してください。

カップリングを使用している場合は、カップリングの許容伝達トルクも確認が必要です。元の設計で結構ギリギリの大きさのカップリングを選定していると、モーター出力軸トルクに対応できないこともあります。

| 解決方法 | 主な手配品 | 設計工数 | 組立/調整工数 |

| モーターのみ交換 | モーター カップリング |

少 | 少 |

| モーターと制御機器を交換 | モーター カップリング ドライバ(インバータ) |

少 | 大 |

4.モーター容量不足の解決策2

もう一つの方法は減速機を使用して、モーター出力軸トルクを増幅させる方法です。

減速比が小さい減速機の場合、モーターフランジ寸法と同じ寸法になっている場合もあります。また、減速機とモーターの取り付け部もカタログでモーター型式に合わせたフランジが用意されており、減速機型番の末尾に指定の記号を追加すると、モーターがすぐ取り付けできる状態の減速機が届きます。

減速比は小さくても3か5、大きくなると15やそれ以上のものがあります。しかし、減速比が大きくなると、それだけ増幅後のトルクも大きくなりますので、減速機内部の歯車や軸、軸受けなどに強度が必要となり、減速機の外形寸法が大きくなります。

また、出力軸径も大きくなりますので、カップリングもそれに合わせたものが必要となります。

しかし、モーター回転数に余裕がある、減速比は小さくて良い、取り付けスペースも十分に取れる、ということであれば解決策1のモーターを交換するよりも減速機を入れる方が簡単に済む場合があります。

| 解決方法 | 主な手配品 | 設計工数 | 組立/調整工数 |

| モーターを交換 | モーター カップリング |

少 | 少 |

| 減速機を追加 | 減速機 カップリング |

少 | 少 |

モーターを交換するか減速機を追加するかの判断は上表でのコスト、納期を加味して判断してください。

5.まとめ

今回、タイミングベルトを使用したコンベアをモデルとして搬送姿勢の変化によるモーター負荷トルクの変化を考えました。コンベアユニットや1軸ユニットの流用や転用により、搬送質量や運転姿勢が変更になる際には次の確認を必ず行うことを覚えておいてください。

- コンベアユニットの仕様(搬送質量、定格速度、モーター容量)の確認を行う。

- 運転姿勢の変化による負荷の増分を検討する。

ここまでの検討で問題なく使用できればよいですが、問題がある(モーター出力軸負荷トルクがモーター定格トルクを上回る)場合は解決策として、次の2つの方法を検討します。

- モーター容量を大きくすることによりモーター出力軸トルクを大きくする。

※回転数は変化しないが、制御機器の変更が必要になる可能性がある。 - 減速機を取り付けることでモーター出力軸トルクを増幅する。

※モーターの変更がないので、機械部分の改造のみで済む。モーター回転数に余裕がある(減速比を許容できる)場合のみ可能。

2つの方法を書きましたが、どちらを選択するかはケースバイケースです。設計として方策は挙げることができますが、必ず、納期、コストを加味して検討を行ってください。

アセンブリされた搬送装置は設計を楽にしてくれますが、カタログに記載されている使用条件と自分が設計している装置に使用する条件の照合を必ずしてください。

設計力の向上は一足飛びにできるものでもなく、誰かに教わるだけでもありません。自分で考えて、できたモノを見ることが重要です。

次回はタイミングベルトを使用した単軸ユニットの特性について考えていきます。ベルトを使用すると、長尺の搬送装置が簡単に作れますが、ベルト特有のクセがあります。そのクセを知っているといないとでは設計の質が変わります。

それではまた。