板金加工やプレス加工が行われるような、金属板材に対して行われる加工の一つにフランジ加工があります。金属板にネジやパイプなどを接合する穴に対して行われることが多く、部品点数の削減や、他のパーツとの接合がしやすいなど、さまざまなメリットがあります。この記事ではフランジ加工の特徴やメリット、デメリットなどについて紹介します。

目次

フランジ加工(バーリング加工)とは?

フランジ加工とは、金属板に開けられた穴の周囲に立ち上がり形状を作る加工です。板金加工やプレス加工と同じような金属板に対して行われる塑性加工の一種でもあります。フランジ加工はバーリング加工とも呼ばれています。

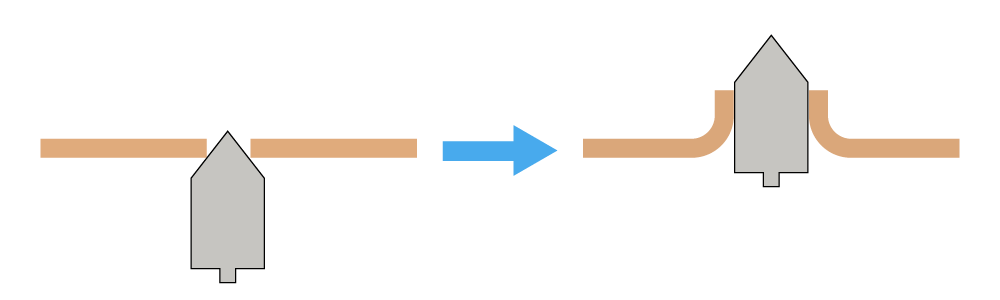

加工を行う際には、加工したい素材に下穴を開け、続いて下穴よりも径の大きいパンチを押し込みます。こうすることで下穴が広がり、同時にパンチに押されて穴周辺の素材が立ち上がります。

下穴だけのときは平面だったのに対し、加工後には図のように立体的な立ち上がりができるのが特徴です。そのため穴周辺が曲げに対して強くなるという効果も見込めます。

フランジ加工の方法は2種類あり、普通の加工としごき加工に分けられます。

普通加工では、立ち上がりの高さが少なめで、中心径(立ち上がった板厚の中心から反対側の中心までの距離)によって管理されます。一方しごき加工では立ち上がりの高さが大きく、フランジ加工後の内径や外径の寸法精度がいいのが特徴です。

フランジ加工はタップ加工や溶接など、他の加工方法と組み合わせて使用されるケースも多いです。

フランジ加工を施すメリット

次にフランジ加工の使われ方とメリットを紹介します。

簡単にネジ穴を作ることができる

薄い金属板の場合、下穴にタップ加工でネジを切っても、穴自体の奥行きがないため、ネジ山の数が限られてしまいます。そのため、薄い板にネジを固定するのは難しく、ボルトとナットを使用したり、ナットを溶接したりするなどの対策が必要です。しかしフランジ加工を行えば、立ち上がりの高さでネジが切れるため、しっかりとした固定が可能です。そのため他の部品を使用せず金属板そのものにネジ穴が作れます。

汚れが溜まりにくくなる

フランジ加工では、立ち上がりの根元は直角になりません。Rのついた曲面になるため、この部分に汚れやサビなどが溜まりにくくなるという特徴があります。特に板にパイプを溶接する際などは、板とパイプの接合部は直角になってしまいますが、フランジ加工で立ち上げた先にパイプを溶接すれば根元の角をなくせます。

曲面の立ち上がりは直角に比べて汚れが溜まりにくく、メンテナンスもしやすいため、食品業界のような厳しい衛生管理が求められる分野で多く利用されています。

より強度が高い溶接が可能になる

フランジ加工は溶接との組み合わせも多く行われており、あわせて使用すると強度が高い溶接が可能になります。

例えば、配管をT字に溶接する場合、1本の管の側面に、もう1本の管を直角に交わるように溶接します。しかしこの方法は溶接難易度が高く、交差部分が角になっているため応力集中などにより破損しやすいという問題があります。

そのような場合、1本目の管に穴を開けてフランジ加工を行い、立ち上がり部分と2本目の管で突き合わせ溶接を行います。これにより溶接そのものの強度が上がるほか、溶接された部位に応力集中しなくなるため、より強い配管になります。

フランジ加工のデメリット

メリットの多いフランジ加工ですが、デメリットや向いていないケースも存在します。ここでは 特に留意したいデメリットを紹介します。

柔らかい材質の加工には注意が必要

アルミのような柔らかい素材の場合、パンチを押し込んだ際に穴そのものが変形してしまって立ち上がりが作れなかったり、立ち上がり部分の強度が低くなったりするなどの問題が発生する場合があります。ステンレスなどのように、ある程度の強度がある素材のほうが適しています。

厚い板の加工は難しい

板に厚みがある場合にもフランジ加工はあまり向いていません。下穴にパンチを入れても、負荷が高く、想定している形に変形しなくなってしまいます。おおよその目安として、板厚が2mm以上になると加工が難しくなります。

頻繁にネジの付け外しを行う場所には向かない

フランジ加工による母材の立ち上がり量には限りがあります。加工の後にタップを使用してネジ穴を作っても、ナットなどに比べるとネジ山の数は少なくなってしまいます。そのためネジの付け外しを繰り返していると、ネジ山が潰れてしまうケースもあります。ネジの付け外しが繰り返される場所では、ナットを溶接したり、カシメナットを利用したりするなど、他の方法を検討するといいでしょう。

フランジ加工の代表的な用途

フランジ加工はその利便性から、さまざまな用途で使用されています。ここでは代表的な用途を紹介します。

ネジ穴

板状の母材にネジ穴を作るのは、代表的な用途の一つです。機械部品などを観察してみると、比較的見つけやすいでしょう。

フランジ加工で作った立ち上がりにタップでネジを切り、ネジ穴として使用します。

業務用調理器具

フランジ加工は、すばやく洗えて、清潔が保ちやすい形状が求められる業務用の調理器具にも多く使われています。ノズルと母材を接合する際、母材にフランジ加工を施した上で、立ち上がり部とノズルを突き合わせ溶接します。これによりノズルと母材の接合部にRが生まれ、汚れが溜まりにくく、掃除がしやすい形状になります。

配管溶接

管と管の溶接が必要になる配管溶接でも、フランジ加工は活用されています。管同士を直交させて溶接するのは非常に難易度が高い作業ですが、加工によって作られた立ち上がりと管の溶接であれば、突き合せ溶接になるため、溶接の難易度が下がるのです。これにより、より高品質で安定した配管が可能になります。

フランジ加工のさらなる活用方法

フランジ加工は加工単体で使用されるケースはあまり多くありません。ネジ切りや溶接の他、さまざまな技術と組み合わせて使用されるケースが多いです。そのため応用範囲が広く、使用状況や設計にあわせて、さまざまな方法での活用ができます。

例えば、化学メーカーで使用する容器は、調理機器と同じように、汚れが溜まりにくくメンテナンスしやすい構造が求められます。また母材から配管への接合部にRがついていることにより、内容物が配管に流れやすくなるという利点もあります。

他には建築ショーに使われるような、複雑な構造の配管を溶接する際にも、溶接の難易度を下げられるフランジ加工が使用されています。

まとめ

フランジ加工はバーリング加工とも呼ばれ、金属板材に対して行われる塑性加工の一種です。下穴に対し、下穴より径の大きなパンチを押し込んで、穴の周囲に立ち上がりを作ります。

フランジ加工は、立ち上がり部にネジを切ってネジ穴にしたり、立ち上がりの先に管を溶接したりするなど、さまざまな加工と組み合わせて行われるケースが多く、ボルトなどの部品の削減や、作業性の向上、溶接の質の向上など、さまざまなメリットがあります。一方でアルミのような柔らかい素材や、厚みのある素材の加工には注意が必要です。また加工後にネジ穴にする場合には、ネジの付け外しが頻繁でないか確認が必要です。

フランジ加工はネジ穴や業務用調理器具、配管溶接などさまざまな分野で利用されています。

ミスミmeviyでは、フランジ付形状のお見積もりに対応しています。

関連記事

圧延加工(あつえんかこう)とは?圧延加工の種類とおもな圧延機を紹介