6面フライス(6F材)とは、ブロック材の上下および側面4面すべてにフライス加工を施すことを意味します。6面フライスが済んでいる素材は基準面ができており、面精度も出ている素材として、高い精度が求められる加工などに使われます。ここでは6面フライスが求められる理由や6面フライスで重要となる基準面、加工方法などについて紹介します。

目次

6面フライスとは?

6面フライスとは、直方体の6面を全てフライス加工によって削り出すことを意味します。ブロックや板状の鋼材やアルミの角プレートに施される加工です。6面フライスが施された材料は「6F材」や「6F」とよばれ、寸法精度や平面度の高い金属材料として流通しています。

購入者が機械加工を施す目的で購入するブロックや厚みのある板の形で流通する金属材料は、黒皮材とよばれる熱間圧延鋼材や、ミガキ材とよばれる冷間圧延鋼材などが一般的です。このような材料は、だいたいの寸法でおおまかに切断して販売されるため、長さの寸法や側面の直角さ、平面度などがあまり高くありません。例えば、直方体の側面が斜めに傾いていたり、向かい合う側面同士が完全に平行でなかったりします。そのため、材料を加工しようと思っても、このような状態では正しい加工ができないため、前加工として加工基準面を作ったりしなければいけません。もちろん精度が必要な部位にも使うことができません。

しかし、あらかじめ直方体の6面全てにフライス加工を施し、ブロックとしての寸法精度や面同士の直角、平面度などの精度を高めた6Fであれば、前加工の工程を省けます。

6面フライスとは、加工を手早く行いたい場合などに便利な6Fを製作するために行われる加工です。

6F材の精度は、寸法で+0.1~+0.3程度、平面度は0.05程度になります。

板厚公差

| 上下面仕上方法 | P | Q | N | M |

|---|---|---|---|---|

| フライス加工 | +0.1~+0.3 | 0~+0.2 | ±0.1 | −0.2~0 |

| ロータリー研磨 | +0.1~+0.3 | 0~+0.2 | ±0.1 | −0.2~0 |

| サーフェイス研磨 | +0.1~+0.2 | 0~+0.1 | ±0.05 | −0.1~0 |

A・B寸公差

| A・B寸法 | P | Q | N | M |

|---|---|---|---|---|

| 250mm以下 | +0.1~+0.3 | 0~+0.2 | ±0.1 | −0.2~0 |

| 250.5mm以上 | +0.1~+0.6 | 0~+0.5 | ±0.25 | −0.5~0 |

精度基準−標準サイズ− (最大値)

| 項目 | 板厚面仕上方法 | |||

|---|---|---|---|---|

| フライス加工 | ロータリー研磨 | サーフェイス研磨 | ||

| 板厚平行度(100mmに対して) | 0.05 | 0.012 | 0.012 | |

| 平面度(100mmに対して) | T4~7.5 | 0.1 | 0.05 | 0.05 |

| T8~15.5 | 0.07 | 0.03 | 0.03 | |

| T16~25.5 | 0.05 | 0.015 | 0.015 | |

| T26~50 | 0.05 | 0.012 | 0.012 | |

| 基準面直角度 | 100mmに対し0.015 | |||

| 全周面取り | C0.2~C0.5 | |||

精度基準−大サイズ−

| 項目 | フライス加工 | ロータリー研磨 | サーフェイス研磨 | ||||||

|---|---|---|---|---|---|---|---|---|---|

| A・B寸法 | ~500 | ~1000 | 1000.5~ | ~500 | ~1000 | 1000.5~ | ~500 | 500.5~ | |

| 平面度 (全長に対して) |

T5~9.5 | 0.3 | 0.5 | 0.7 | 0.3 | 0.5 | 0.7 | 0.1 | 0.2 |

| T10~19.5 | 0.3 | 0.4 | 0.5 | 0.3 | 0.4 | 0.5 | 0.1 | 0.2 | |

| T20~29.5 | 0.2 | 0.3 | 0.5 | 0.2 | 0.3 | 0.5 | 0.05 | 0.1 | |

| T30~50 | 0.2 | 0.3 | 0.3 | 0.2 | 0.3 | 0.3 | 0.05 | 0.1 | |

| 板厚平行度(100mmに対して) | 0.05 | 0.012 | 0.012 | ||||||

| 基準面直角度 | 100mmに対し0.015 | ||||||||

| 全周面取り | C0.2~C0.5 | ||||||||

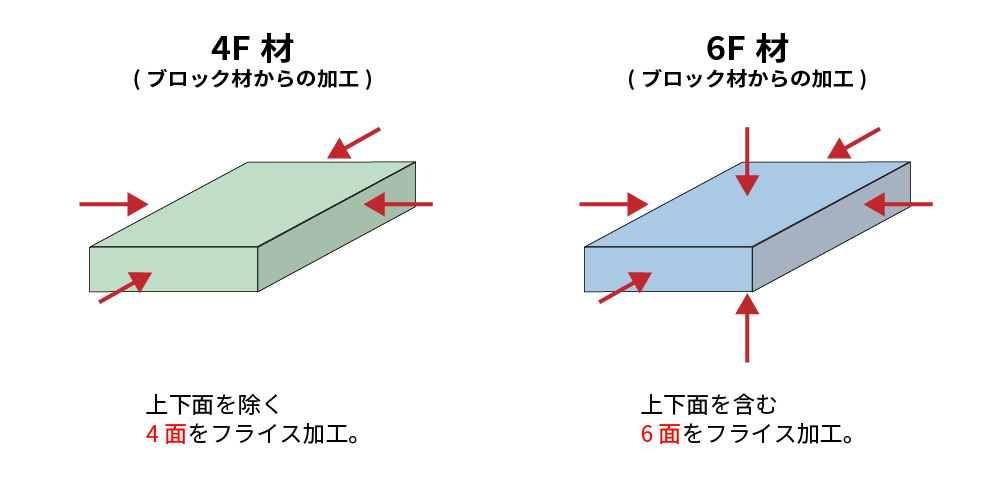

4面フライスとの違いは?

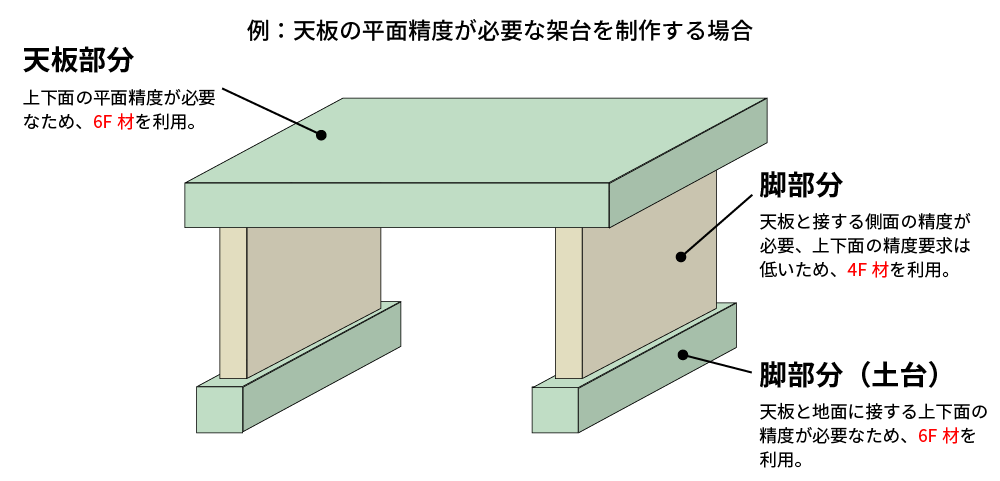

4面フライスと6面フライスの違いは、フライスで加工された面の数にあります。6面フライスは直方体の全ての面を加工しますが、4面フライスでは天面と下面を除いた4面を加工します。4面フライスは、主に冷間圧延鋼板やアルミの角プレートに対して行われる加工です。冷間圧延時にローラーで加工された面ではない4面にフライス加工を施します。4面フライスが施された材料は「4F材」や「4F」とよばれます。

冷間圧延時にローラーが当てられた面は素地のままのためフライス加工ほどではないものの、それなりに高い寸法精度や平面度をもっています。そのため、そこまで高い精度を求めない場合や、精度を必要とする面の数が低い加工を行う場合などには、4Fを使用します。6面すべてを加工しなければならない6F材にくらべ、安価なのが特徴です。さらに手軽な選択肢としてフラットバーという素材もあります。平鋼ともよばれる、平らで長い棒状の素材です。

6面フライスを施す際に重要な3つのポイント

6面フライスを行う際には、より正しい直方体を作るために次の3つのポイントが重要です。

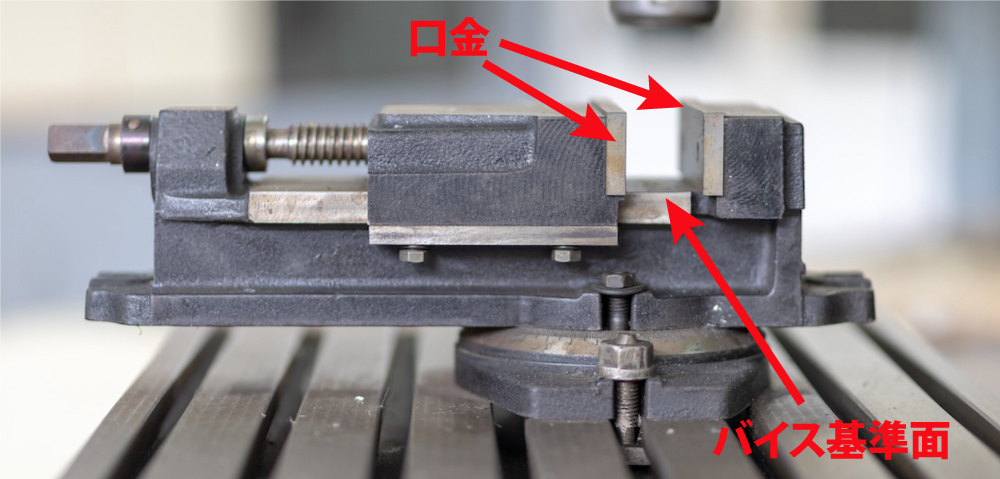

マシンバイスの基準面

マシンバイスとはフライス加工を行う際に、フライス盤のテーブルにワークを固定するための工具です。スライドする口金でワークを挟んで把持します。口金と口金の奥にあるのがバイスの基準面です。マシンバイスの口金の面がフライスの主軸と正しく平行になっていなければならず、さらにバイスの基準面はフライスの主軸と直角になります。もしも口金がフライスの主軸に対して傾いていれば、フライスによって削り出された面も傾いてしまいます。ワークの基準面を正しく作るために、マシンバイスは精度が保証されたものを使用し、フライス盤に正しく固定することが重要です。

ワークの基準面

ワークがマシンバイスの口金に当たる面も重要です。6面フライスでは、最初に基準面を加工します。そのためそれ以降に加工される面においては、ワークの基準面が正しくマシンバイスの口金に当たっていれば、基準面に対して正しく直角になります。

ワークの固定方法

6面フライスにおいて、基準面加工後の加工は基準面を基準に行っていきます。しかしこのとき、ワークの固定が正しく行われていなければ、正しい加工ができません。6面フライスにおいて基準面の対面が未加工の場合、口金の片側は基準面に接触させますが、対面は必ずしも基準面と平行になっていないため、正しい把持ができなくなってしまいます。そのため基準面の対面は、面あたりではなく線あたりで固定とするといいでしょう。このような場合には、対面と口金の間に丸棒やキーを挟みます。

6面フライスで使用する設備

6面フライスでは、名前の通りフライス盤を使用します。フライス盤とは刃物を回転させて材料に押し当てて加工する、切削加工用の機械です。

フライス盤で使用される刃物は大きく分けて3種類あます。正面フライスとエンドミル、そして溝フライスです。

正面フライスは広い平面削るための刃物で、大きめの円の円周に等間隔に刃が付けられた構造をしています。6面フライスでは一般的に平フライスが使われます。

エンドミルはドリル刃のような形状をしています。しかしドリルは先端で穴を開けていくのに対し、エンドミルは側面で材料を削り取っていきます。立ち壁の加工に使われます。

溝フライスは名前の通り、材料に溝を掘るための刃物です。スロットカッターともよばれます。6面フライスでは使用しません。T溝加工に使われるTスロットカッターや、アリ溝加工に使われるアリ溝カッターなど、溝の形によっていくつかの形状があります。

6面フライスの加工方法

続いて実際に6面スライスを行う際の手順を紹介します。重視する精度などにより、いくつかの手順があるので、ここで紹介するのは一例です。

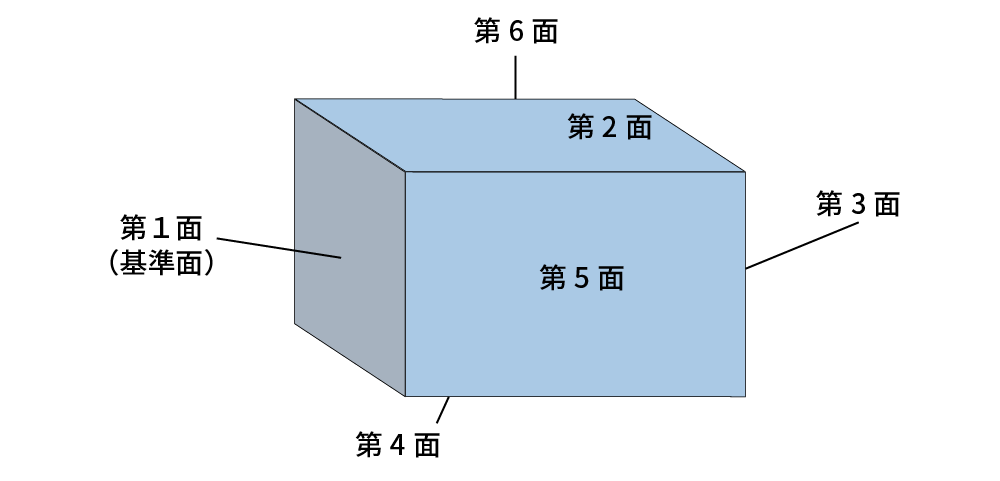

まずは各面の呼び方を次の図に示します。

1.材料を取り付ける

まずはバイスに材料を固定し、フライス盤に取り付けます。加工前の状態では各面の面精度や直角も出ていないため、バイスの口金との間に遊びがある場合には紙などのスペーサーを噛ませ、しっかりと固定しましょう。

2.基準面の捨て加工する

6面フライスで一番に最初に行うのは、基準面となる第1面の捨て加工です。この加工により、基準面が口金と正しく接触できるようになります。

3.基準面に直角な面を加工する

続いて基準面に直角な、第2面を加工していきます。捨て加工で作られた基準面をマシンバイスの口金にしっかりと突き当て、対向面である第3面と口金の間には丸棒やキーを挟んで口金を締めます。こうすることで、第2面と基準面が正しく直角になります。

4.基準面に対向な面を加工する

第2面を口金に当て、第3面を加工します。またこのとき、ワークの基準面はバイスの基準面に合せます。これにより第2面と第3面も正しく直角になり、第1面と第3面は平行になります。

5.基準面に直角な残りの面を加工する

第3面と第1面を口金で挟み、第2面をバイスの基準面に当てて第4面を加工します。続いて、第3面と第1面を口金で挟んだ状態で、第2面や第4面がバイスの基準面と直角であることをゲージなどで確認しながら第5面を削り、最後に、第3面と第1面を口金で挟んで、第5面をバイスの基準面に合せて第6面を削ります。

6.基準面を削りなおす

最後に第2面を口金に合せ、第3面バイスの基準面としっかり合っていることを確認しながら基準面を削り直します。これにより隣り合う全ての面の直角が確認されます。

まとめ

6面フライスとは、直方体の6面全にフライス加工を施すことで、6面フライスが施された材料は「6F材」や「6F」とよばれます。6Fは寸法や面同士の直角、平面度などの精度が高いのが特徴です。6面フライスと似たものに4面フライスがあり、こちらは側面4面のみにフライス加工を施すものです。

6面フライスにはフライス盤が使用され、平フライスで加工されるのが一般的です。フライス盤には溝フライスという工具もありますが6面フライスでは使用されません。

6面フライスを行う際には、材料の基準面のほかに、マシンバイスの基準面、バイスの口金の面が重要になります。またワークが傾いたり、加工中にズレたりしてしまわないよう注意して固定する必要があります。

6面フライスの加工では、最初に基準面の捨て加工からはじめます。その後、基準面を使いながら他の面を加工していき、最後に基準面をもう一度加工します。