今回の虎の巻では『干渉と追加機構』を掲載。

前回までの設計注意点に続き製品内側のアンダーカット形状の処理に用いることが多い傾斜コア機構について見落としがちな干渉事例と加工性向上の機構、製品取られ対策の一例を4つのパートで紹介していきます。

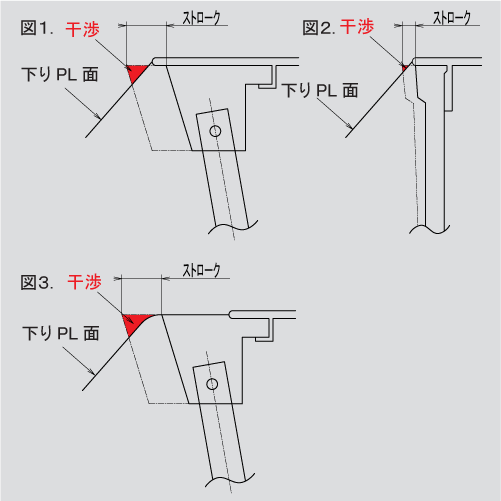

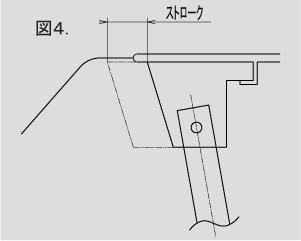

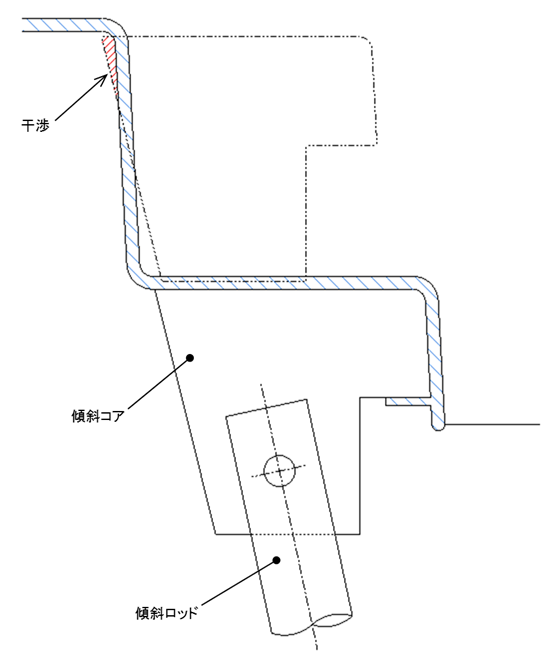

一、傾斜コア・倒れコアとPL面の干渉

型閉め時、傾斜コア・倒れコアが作動した先で固定型PL面と干渉する場合があります。

図1.図2.のように傾斜コア・倒れコアが作動後、製品の下から外へはみ出す場合(PL面にかかる場合)、あるいは図3.のように傾斜コア・倒れコアが元々PL面にかかっている場合、PL面が可動底面の方へ下がっているときに起こります。

また稀なケースですが、PL面が平らでも傾斜コアの動作方向が上りの場合には起こり得ます。

押出板に早戻しのスプリングが入っていて、リミットスイッチで押出板の戻りを感知していればひとまず安全と言えるでしょう。また図4.のように、PL面の作り方で回避すれば干渉は起こり得ません。

傾斜コア・倒れコアが動いた先に下りPLがあるときは要注意です。以上の現象が想定される場合は型閉め時のシミュレーションをしてみる必要があります。

二、製品の段差付近の傾斜コアと可動型との干渉

製品の段差形状付近に傾斜コアを配置するときは要注意です。

傾斜コアは傾斜ロッドと組んでPL側から組付けますが、その摺動方向にいかなる邪魔者があってもいけません。

この構造では傾斜コアのポケットを彫ることもできるし、傾斜コアを造ることもできますが、組付けることはできません。このように、あり得ない断面図が、作図できてしまうところに金型設計の落とし穴があります。

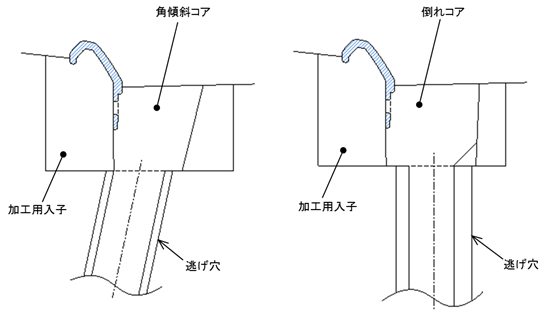

三、倒れコア・角傾斜コアと加工用入子

倒れコアや角傾斜コアを設計するとき、多くの場合ワイヤーカット加工を考える必要があります。

しかしながら加工サイドの現場の設備にもよりますが、可動主型を直接ワイヤーカットで切ろうとしても無理がある場合があります。(可動主型が大き過ぎてワイヤーが届かない等の理由)このようなケースは加工用入子の設定を検討してみる必要があります。

ワイヤーカットは加工用入子にのみ加工し、可動主型は逃げ穴の加工になります。

また倒れコア・角傾斜コアの端面に合わせて加工用入子を設定すれば、加工用入子の側面を切削加工することで、ワイヤーカット加工そのものを省略することも可能です。

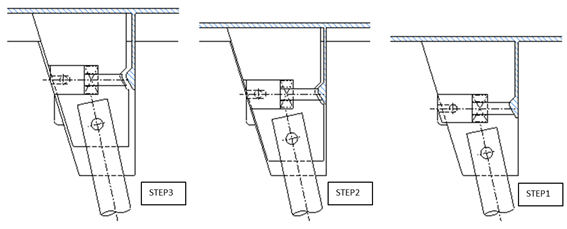

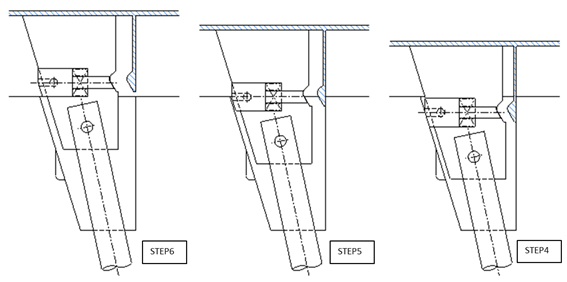

四、ピンによる貼付き防止機構内蔵傾斜コア

製品形状によりますが、アンダーカット形状が全て傾斜コアの中に彫り込まれる場合、傾斜コアへの取られを防止するため傾斜コアの中で解決する貼付き防止機構を採用することがあります。稀な事例ですが、ピンによる貼付き防止機構内蔵の傾斜コアを紹介します。傾斜ポケットの壁で一瞬ピンの動きを止めて貼付きを防止し、フリーの状態ではスプリングがピンを回り止め兼ストッパーに押付けています。

上図の STEP1~STEP6 は突出し時の動きをシミュレーションした絵ですが、突出し時・戻り時はもちろん、作動途中のプロセスもその動きを正確にシミュレーションしてみる必要があります。

以上、第五巻『干渉と追加機構』でした。

ところで皆さんは『傾斜コア』機構のことを何と呼んでいるでしょうか?私が知っているだけでも『バンザイ』『傾斜押し上げ』『傾斜スライド』などがあります。業界、地域などの影響があると思いますがミスミさんの部品名を通して用語が統一されると良いですね。

さて次回は製品外周のアンダーカット処理に用いる機会が多い定番機構『スライドコア』について紹介していきます。