こんにちは。工作ライターのたばねです。

様々な機材や人が集まる工作施設を紹介する<Fabスペース探訪記>第5回目。

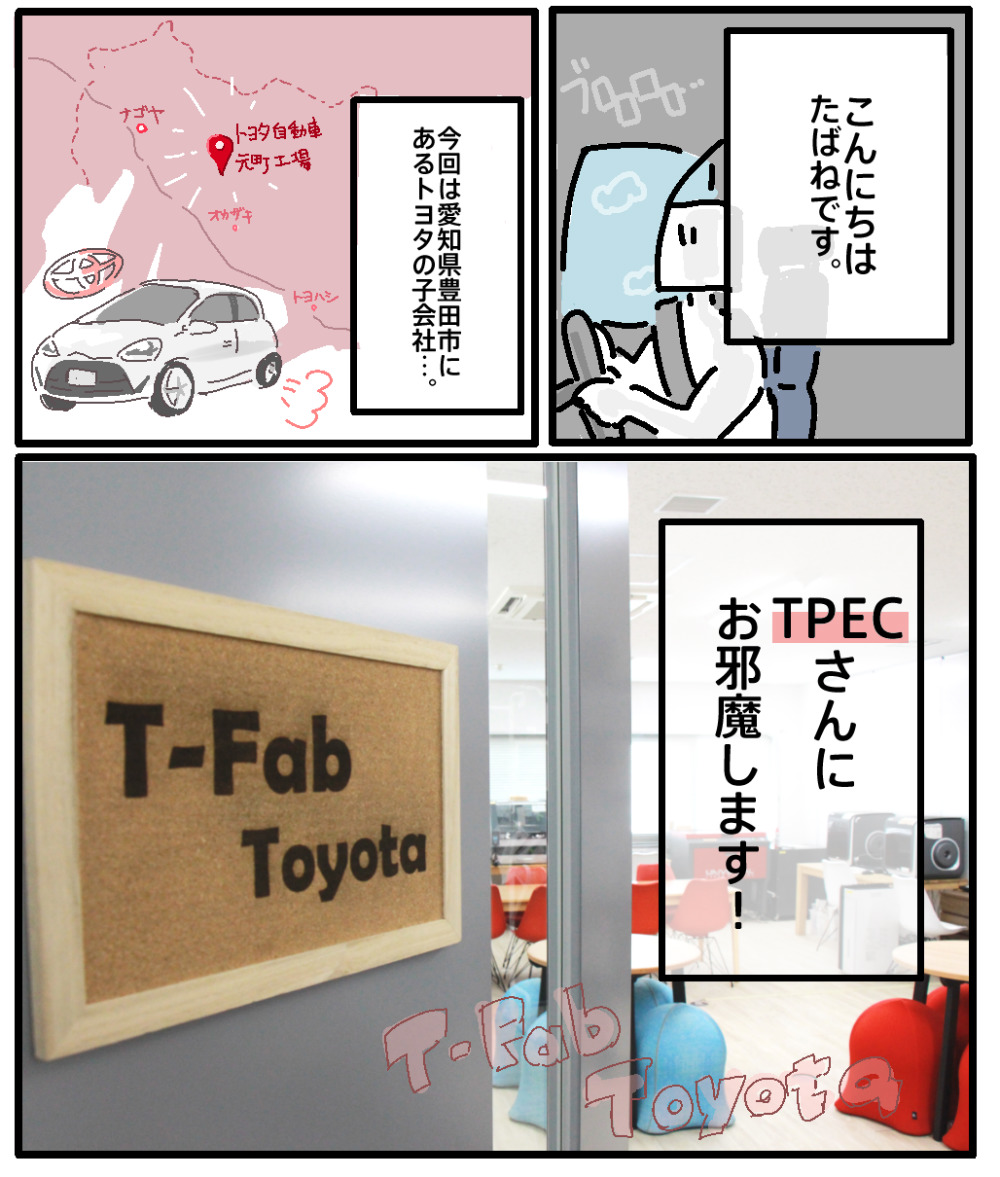

今回は自動車のデジタルエンジニアリングの開発・適用と生産準備に携わる、トヨタの子会社「トヨタプロダクションエンジニアリング(TPEC)」さんの社内Fabスペースにお邪魔しました!

▼TPEC宗像本社外観 (写真提供: TPEC)

私たちの生活に密接に関わる自動車。

自動車を生産するには多くの時間やコストがかかりますが、近年ではデジタル技術の進歩により、効率的なものづくりを実現することが可能になっています。

愛知県豊田市トヨタ元町工場内にあるトヨタ子会社のTPECさんはデジタル技術を活用しながら迅速で高品質なものづくりに貢献している企業のひとつ。今回はTPEC元町オフィスの社内Fabスペースにお伺いしました。

今回ご案内していただいたのはTPEC総務部の田中英樹さん。普段は福岡本社で業務に携わっていらっしゃいます。

TPECさんはどんな会社?

こんにちは!まずはTPECさんが普段どのようなお仕事をされているのか教えていただけますか?

私たちはトヨタのパートナー会社として、デジタルエンジニアリングを活用し車の生産準備に携わっています。生産準備とは設計と生産をつなぐプロセスのことです。デジタル技術を駆使して、高品質な車を短い準備期間で量産できるよう支援するのが私たちの仕事です。

ありがとうございます。デジタルエンジニアリングという言葉を初めて聞いたのですが、デジタル技術を活用して生産準備にアプローチするという意味で合っていますか?

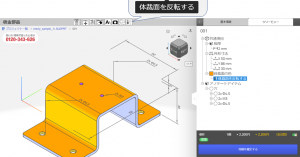

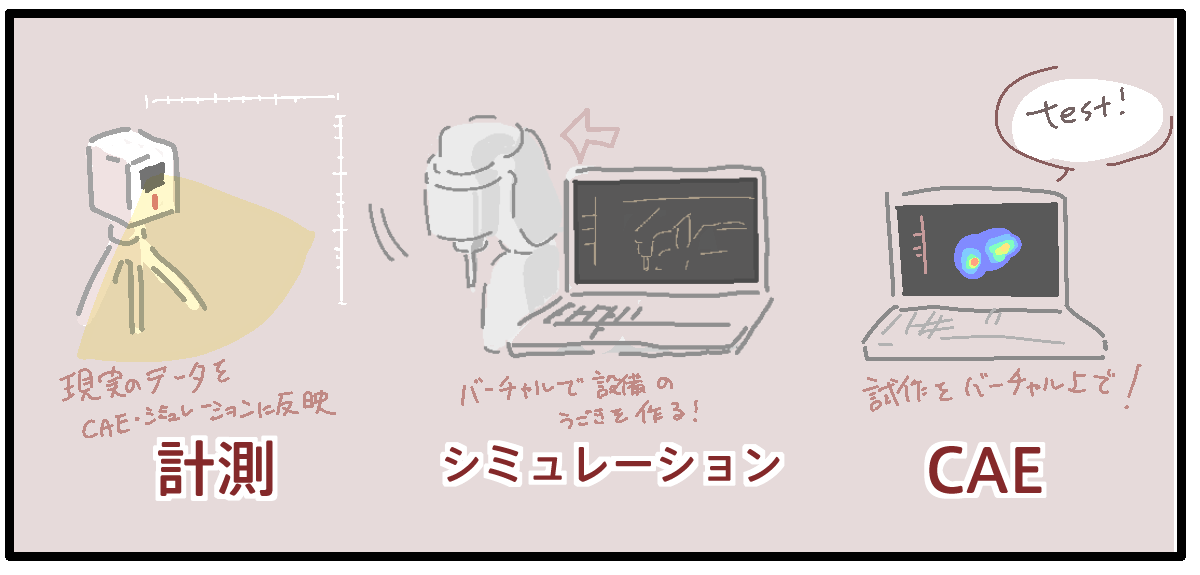

通常、車の開発は企画、デザイン、設計、生産準備というステップで進み、それから生産が開始されます。弊社のデジタルエンジニアリングは、計測とシミュレーションとCAEという3本柱でその 生産準備の過程を支えています。

計測はまずパーツの現物を測り、データ上に置き換える作業を指します。大きなものだと工場を丸ごとデータにして、施設のレイアウト検討や設備解析に使用することもあります。

工場をまるごとデータにするなんてすごいですね……。そこまでスケールが大きいとは思いませんでした。

3Dデータにしてデジタルシミュレーションを行ない、人員配置や生産ラインの問題点を発見したりと多目的に活用しています。

計測というと生産された製品や部品だけかと思っていましたが、工場全体の生産環境を整えるためにも活用されているんですね。

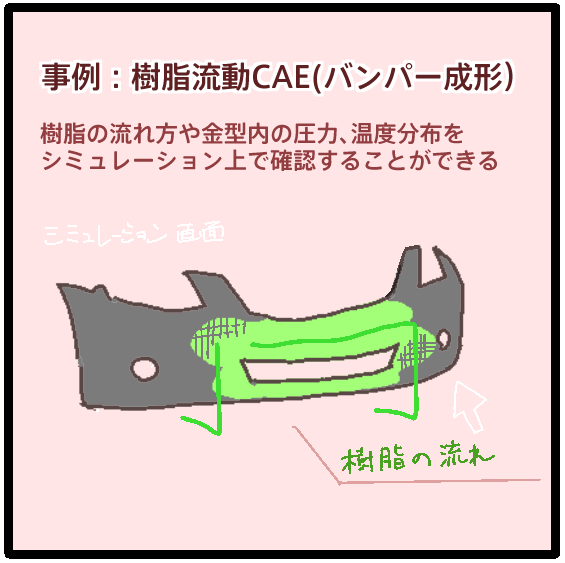

データで可視化することによって、さまざまな無駄を省くことができるようになりました。試作品や開発テストをデジタル上でシミュレーションし分析するCAE(Computer Aided Engineering)を活用して樹脂の流動解析やプレス成形の予測を行なうことで、成形不良を未然に防ぐことができます。

デジタルというと機械の動きのような無機的なものを想像していたので樹脂といった有機的なものの動きまでシミュレーションできるということに驚きでした。

アイデアをすぐに実践可能! TPECのFabスペース「T-Fab Toyota」

水色と赤のツートンカラーでまとめられたシャープな雰囲気の「T-Fab Toyota」。ミーティングスペースと3Dプリンターなどの工作機器が設置され、ものづくりに必要な設備がぎゅっと詰まっています。

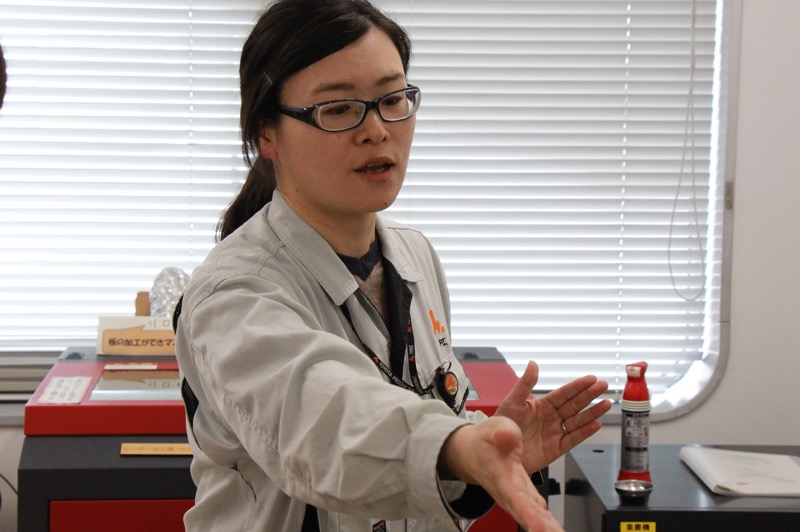

ご案内いただいたのはFabスペースの管理を担当しているデジタルMD室・ユニット設計G主任の三船絵理子さん。

よろしくお願いします! こちらのFabスペースについてご説明いただいてもよろしいですか?

こちらのFabスペースは部屋を大きく2つに分けており、半分を工作機器のあるスペース、もう半分をコミュニケーションがとれるスペースとしています。コミュニケーションスペースでは、部署を超えて情報や意見の交換ができる場所として活用されており、生まれたアイデアをそのままFab機器で形に起こすことができます。

発想から製作までシームレスに取りかかることができますね! 工作機器のスペースにはどのような機材が揃っているのですか?

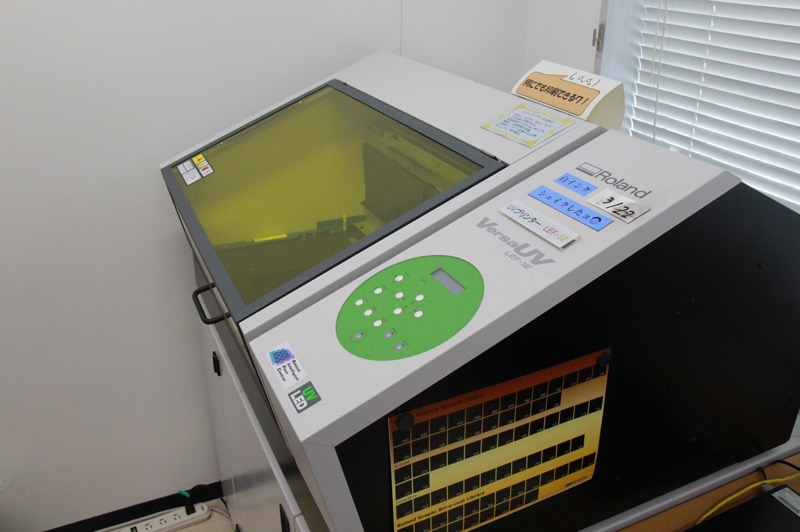

ここには3Dプリンター、レーザー加工機、CNC加工機、UVプリンタの4種類の機材が揃っています。

この施設で一番人気の3Dプリンター。主に試作部品の製作に利用されています。

今までは小さいプリンター(200mm程度以下)のみ設置していたが、活用が広がってきたことで、もっと大きなものも出力したいという要望があがり、大きいサイズのプリンター(300×300×600mm)を今年から導入したのだとか。

こちらはアクリル板・MDF(中密度繊維板)のカットや、彫刻のできるレーザー加工機。業務利用よりも個人製作での利用が多いそう。個人製作も活発に行われており、このスペースの活気を感じました。

CNC加工機は、MCナイロン等の樹脂を切削し、試作部品などの製作に利用されています。3Dプリンターで出力するものよりも強度を求められるものを作ることが多いのだとか。

アクリル板や金属など様々な素材の表面に印刷できるUVプリンター。

こちらも個人での利用が多いそうです。

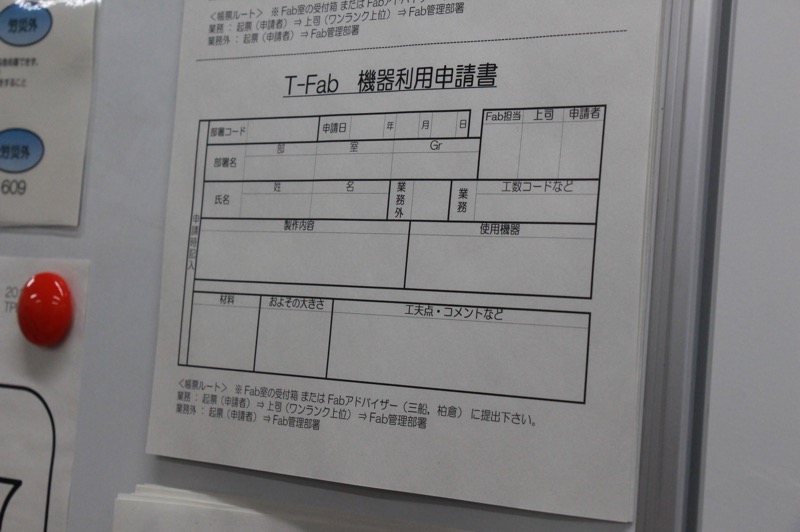

こちらは機材を利用する際の申請書。

申請時の基本情報のほかに「工夫点」を書く欄があります。利用者のアイデアを知見として吸収し役立てていくために残しているのだとか。アドバイザーと利用者で双方向に意見交換ができる取り組みが素敵ですね。

T-Fab が社内に与えた影響とは?

案内していただき、機材が置いてあるだけではなく、社員同士のコミュニケーションの創出につながる活気ある場所だなという印象を受けました。スペースができたことによる変化はありましたか?

そうですね。Fabスペースの設置により、利用者同士でお互いに作成したものを見せてアドバイスしあったり、機械のテクニックを教え合ったりなど部署を超えたコミュニケーションが活発になるという変化がありました。

部署が違う人とでもコミュニケーションが取れるようになったのは素敵ですね。Fabスペースができたきっかけはどのようなものなのでしょうか?

弊社の業務はデジタルデータで業務の大半が完結することや、自社に生産設備を持たないことから現物に触れる機会が限られていました。しかし業務のアウトプットの質をあげるためには現物に触れてものづくりを体感することが不可欠だと感じていた背景があります。

Fabスペース設立のきっかけは設計部署が3Dプリンターを導入していたこと、その活用が少しずつ他部署へも波及していたことが大きいですね。また、新聞・ニュースなどで市場のFab活動が取り上げられるようになったという外部の背景もあります。弊社の社長がFab活動を強くバックアップしてくれたこともあり、スムーズに設立が進みました。

社長さんがFab活動をバックアップしてくれていたのですね。実際にFabスペースを設立して業務の面でどのような変化がありましたか?

今まで外注していた試作部品をFabスペースですぐに内製できるようになったことですね。模型を活用した検証が容易になり、コスト削減、リードタイム短縮につながりました。

またお客様とコミュニケーションをするときも、デジタルデータだけでは伝わりにくいものを現物に置き換えることでより的確に意思を伝えられるようになり、作業の手戻りが少なくなりました。

今までは試作品を外注していたのですね。そこから3Dプリンタで内製できるとなると大幅な時間削減になりそうですね。

小さな部品でも外注すると数日かかっていた試作部品の製作を数時間程度に削減できたことは弊社として革新的な出来事だなと思います。

先ほど個人利用される方もいるというお話をお伺いしたのですが、業務外でFabスペースを利用する方はどのようなものを作られているのでしょうか?

お子さんを持つ社員の方が子供のネームタグを作ったり、退職者への記念品作りなどにFabが使用されることもあります。

他にもFabスペースの利用促進の一環として、定期的にワークショップを開催しています。こちらはワークショップで作った表札です。そのほかにもレーザーカッターを使ったハンコ作りや、UVプリンターを使ったスマホケース作りなど、身近なものを題材とすることでよりものづくりに親しんでもらえればと思っています。

(写真提供: TPEC)

また陽の会と呼ばれる会社のインフォーマル団体が年1回ものづくりコンテストを開催しており、その時期はFabスペースの利用も増えますね。

バラエティ豊かですね! 楽しそうに利用されていることが伝わってきます。

地域交流とFab

TPECの福岡本社にもFabスペースがあると伺ったのですが、元町オフィスと本社のFabスペースにはどのような違いがあるのでしょうか?

(写真提供: TPEC)

設備自体はほぼ変わりませんが、開催しているイベントに違いがあります。本社は地域貢献の拠点であるため、夏休みに子供達向けのものづくり体験イベントなども開催しています。

なるほど。福岡本社のほうは地域とつながりを持ったサテライト拠点としての役割もあるんですね。

(写真提供: TPEC)

夏休みの子供向けイベントのほか、地元の中学生を就業体験という形でお招きして、CADや3Dプリンターに触れてもらうという取り組みもしています。これをきっかけにものづくりに興味を持ってもらえたらという思いで実施しています。

小さいときにCADに触れる体験はなかなかないので貴重ですね。企業のFabスペースを使ってものづくりができるなんてうらやましい!

(写真提供: TPEC)

ほかにも、本社での地域貢献を従業員に知ってもらうために広報として社内ブログで情報発信をしています。

理想は全社員がFab施設を使うこと

いろいろお話し聞かせていただきありがとうございました! 今後の展望を教えてください。

これからはFabスペースの利用者をもっと増やして、全員が実際のプロダクトに触れたものづくりを体感することが重要だと考えています。業務効率を向上させて全体に還元できるのが理想です。現在でも協力会社さんがスペースを使ってくださるなど外部へ認知されてきているので、もっと活用拡大を目指してワークショップやPR活動を続けていきたいです。

社長は『ゆくゆくは全社員がFabスペースを活用するようになってほしい』と期待を寄せています。まずは利用者を倍にするのが私の目標です。

全社員にFabが浸透したらTPECさんのものづくりがさらにパワーアップしそうですね! 本日はありがとうございました!

まとめ

TPECのFabスペース探訪、いかがでしたでしょうか。

3Dプリンターで部品試作することで工数の削減を実現するなど、Fabスペースが実利的に業務につながっている様子を拝見することができ、社内Fabスペースの大きな可能性を感じることができました。

また業務利用だけでなく、プライベートでの利用の様子から社員さんがのびのびとものづくりを楽しんでいる様子が伺え、自由な社風を体感しました。

社内Fab施設の重要性が伺えたFabスペース探訪第5回。こうした取り組みが広まることでものづくりの現場がさらに発展していくのではないでしょうか。今後の動向にも期待したいです!

以上、現場からたばねがお届けしました。

(ノオト+たばね)

【取材協力】

▼トヨタプロダクションエンジニアリング(TPEC)

タグ