11月29日から12月1日の3日間、東京ビッグサイトで「国際ロボット展2017」、「2017部品供給装置展」、「先端材料技術展2017」、「モノづくりマッチング Japan 2017」、「2017洗浄総合展」、計6つの展示会が開催されました。どの展示も、ものづくりの現状を知る興味深いイベントです。

とはいえ、さすがに1日ですべては回りきれなかったので、今回は「モノづくりマッチング Japan 2017」、「先端材料技術展2017」、「国際ロボット展2017」の3つの展示会から、気になったものをご紹介していきましょう!

▼モノづくりマッチング Japan 2017

こちらのイベントは、日本のモノづくりに携わる人たちと、技術力の高い日本製品を求める来場者をつなぐ展示商談会です。

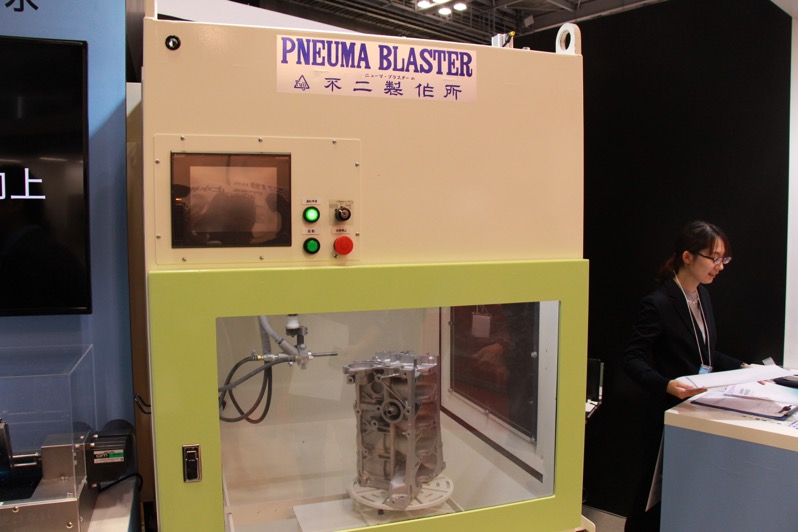

まず目に飛び込んできたのは、不二製作所さんによる研磨機の展示。製品のデコボコを均一したり表面に磨きをかけたりと、研磨はものづくりに欠かせない工程です。この機械を使って、車のエンジンを磨くデモンストレーションを行っていました。

ブースには研磨に使用する研磨剤の展示コーナーも。製品のバリ取りは亜鉛など金属の研磨剤、塗装を剥がすのはシェーブメディアという荒目の研磨剤を使用するなど、その用途によって使い分けています。

こちらは福島県に本社を構える株式会社有紀さん。「電気のいらない自動ドア」とありますが、一体どういうものなのでしょう……? 実際に試してみました。

スーッと意外にもスムーズに開くドア。こちらは足元のスイッチを踏むと床面に組み込まれた押出し棒が下がり、扉の機構と連動してドアが開くようになっています。機構はシンプルですが、みんな意外と思いつかなかった仕組みなのかも……。電気を使っていないので、もちろん環境にもやさしい!

営業部長の金山さんは、「2011年に起こった東日本大震災で電気が止まったとき、自動ドアが動かなくなり大きな障害となりました。そうした有事の際にも、問題なく作動するドアができないかという思いが開発のきっかけです」と話してくれました。また、床面のスイッチを踏むだけでドアが開くという便利さから、すでに物流の倉庫などで導入されているとのこと。導入コストも比較的抑えられるそうです。

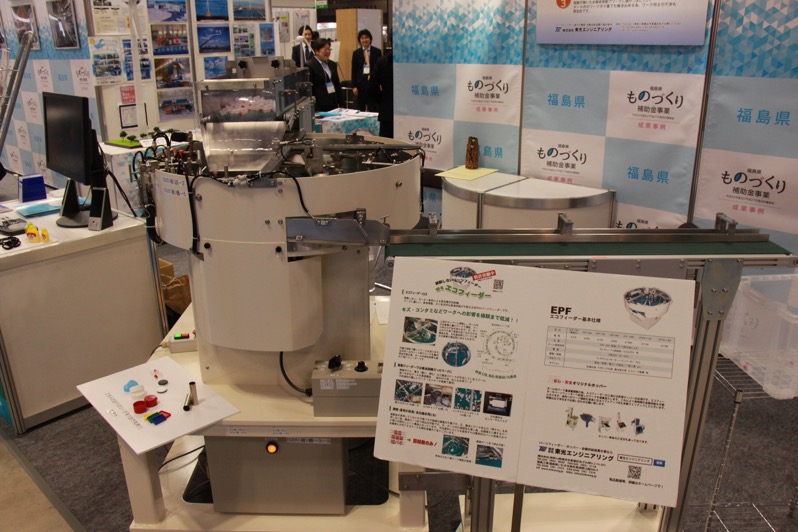

同ブース近く、同じく福島県に会社を持つ東光エンジニアリングさんでは、製品を振り分ける整列供給装置「エコフィーダー」が展示されていました。お菓子から薬品のボトルに至るまで、きちんと同じ向きに振り分け、搬送作業を効率化します。

近くで見てみると機械の一部にミスミの部品が! ミスミが次世代のものづくりの一助になっていると思うと、何だか誇らしく思えます。

▼先端材料技術展2017

続いて、「先端材料技術展2017」の会場へ。こちらは新材料や複合材など、ものづくりの基本となる素材にフォーカスし、今の素材類の現状と今後を展望する展示会です。

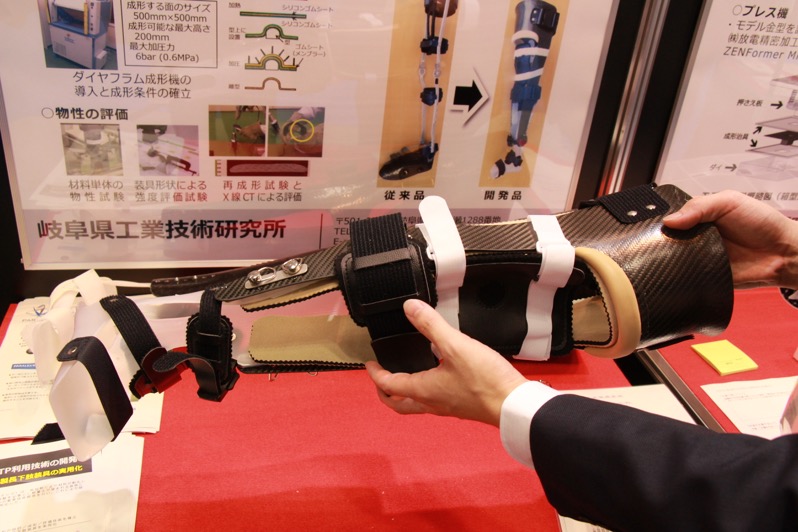

こちらは、岐阜県工業技術研究所さんによる下肢装具の展示です。従来の下肢装具はアルミ製でコストが高く、患者に大きな負担がかかっていました。しかし、新素材のCFRTP(炭素繊維強化熱可塑性プラスチック)を使用することで、より改善を目指しました。

同所研究員の鈴木貴行さんは、「今までは装具は患者ごとにオーダーメイドで作っており、かなり手間がかかっていました。しかし、熱を加えると軟化し、冷却すると固まる性質をもつCFRTPを使えば、患者さんによりフィットする装具の制作が可能になります。取り外しも従来のものに比べて容易なので、患者さんの負担を減らすこともできます」と話してくれました。一部の病院ではすでに導入済みですが、今後は普及を目指して活動していくそうです。

こちらは岐阜県に会社を構える鈴木工業株式会社さんの展示。スプーンと氷の展示が一際目を引いていました。こちらはCFRP(熱伝導性炭素プラスチック)を使用したアイスクリームスプーンの展示です。CFRPは熱伝導性が高く、普段は人工衛星の部品に使われていることが多い新素材。それを使ったアイスクリームスプーンとはいったい……?

新素材を使ったスプーンを氷にあてがうと、スプーンがいともたやすく氷の中にスッと入っていきます。これは熱伝導率の高い炭素プラスチックが温度を逃しているため。質感と素材感も相まって、とてもスタイリッシュなスプーンです。

同社企画開発室チーフの原嘉仁さんは、開発意図についてこんな話をしてくれました。

「こうした業界はモノばかりを作っていても先細りになっていくので、何か変わった自社製品を作ろうと企画がスタートしました。製品の強度と熱伝導性の兼ね合いなど、1年くらいかかって開発をしました。こうした製品を通じて、カーボンという素材をより広く知ってもらえたら嬉しいですね」と話してくれました。スプーンはカフェなどで導入されているほか、ネットでの購入も可能だとのこと。このノウハウを生かしたバターナイフもあります。

こちらは熊本大学先進マグネシウム国際研究センターのブースです。開発コンセプトは、「マグネシウム合金の持つ軽量性等の特性を最大限に生かすための基礎研究および応用研究を展開すること」。将来的に実用可能な合金開発素材に、マグネシウムを使った部品を目指しています。同ブースでも、マグネシウムを使用した部品の展示がありました。

マグネシウムは従来発火しやすい金属ですが、同研究センターで2003年に優れた強度と耐熱性を持つマグネシウム合金「KUMADAIマグネシウム合金」を開発。2012年には燃えない不燃マグネシウムを開発しています。熊本大学のキャンパス内には、マグネシウム精錬用の溶解炉があるそうです。

ブースには銅や鉄などとマグネシウムの比重を比べるデモンストレーションがありました。他の金属に比べると、マグネシウムは驚くほど軽くびっくり! 担当者によると「マグネシウムの特徴は他の実用金属に比べて比重が軽いこと。航空機や自動車にマグネシウム部品を導入することで軽量化を計り、二酸化炭素の排出を減らすことが期待できます」と話してくれました。今後も研究を重ねていくそうです。

▼国際ロボット展2017

国内・海外の最新ロボット技術・製品とともに、AI、ビッグデータ、ネットワーク関連など次世代技術が幅広く出展された国際ロボット展。より多くの技術交流と商談の場になることを目指しているようです。出展者と来場者をつなぐ商談の場としても機能しており、お互いに活発なコミュニケーションが行われていました。

このエリアで特に目立っていたのは、NEDOさんのハンカチをたたむロボット。手先の細やかさがまるでロボットとは思えません。

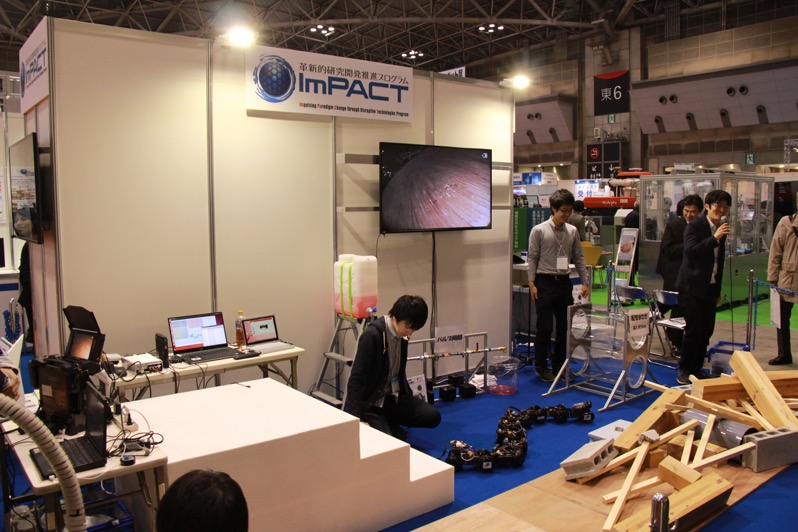

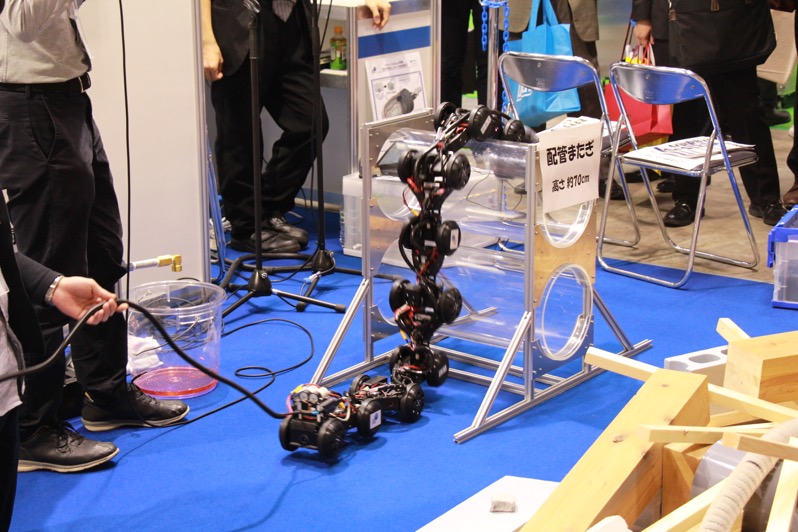

その隣では、革新的研究開発推進プログラム ImPACTによる災害救助ロボットのデモンストレーションが行われていました。周りには人だかりができ、みなさん興味津々!

デモンストレーションでは、ムカデのような細径索条ロボットと大径索条ロボットの動作実演が行われました。ガレキの中をかき分けたり段差を登ったりと、縦横無尽に動き回っていました。屋根裏のメンテナンスも可能だそうです。

歩いていて気になったのが、和歌山大学によるパワードスーツの出展。こちらは和歌山県の名産、みかん収穫の際に作業者の動きをサポートするもの。実際に装着させてもらいました。

腰がガッチリとホールドされ、つけ心地はバツグン。重い物を持った時、手で掴んだものを腰の動力でグッと引き寄せてくれ、作業者の負担を軽減します。何度もかがんだり起き上がったりする収穫作業に役立つのではないかと、身を持って実感しました。

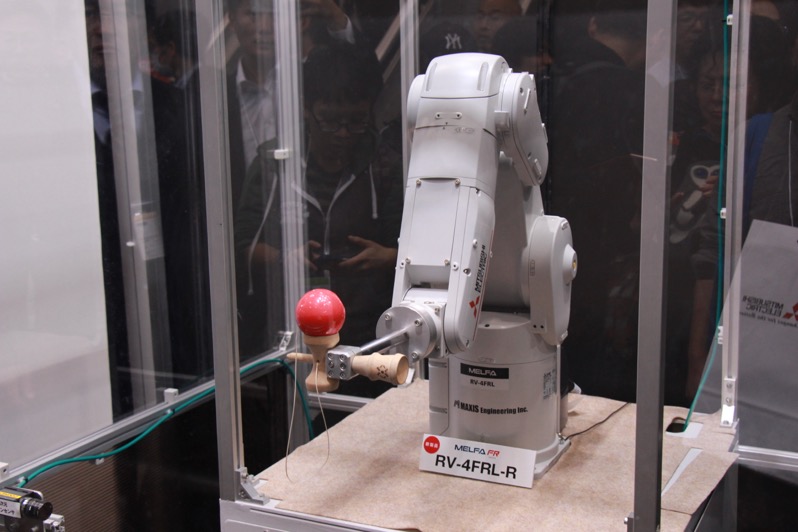

次に目を引いたのがマクシスエンジニアリングのこのアームロボット。けん玉を持っていますが……?

何といとも鮮やかにけん玉のトリックを決めました。担当者によれば「玉と剣の座標をすべて記憶させており、何度も試行錯誤を繰り返した。最初はロボットにけん玉をさせたらおもしろいんじゃないかというのがきっかけ」と話してくれました。人間よりけん玉が上手なロボットとは!

こちらは黄色いカラーが目を引くファナックの展示。いくつものロボットが出展していました。スタッフさんの服装も黄色で統一され、遠くからでもひと目でわかります。

車を安々と持ち上げるロボットアームの展示。遠くからも目につくので、とても目立っていました。

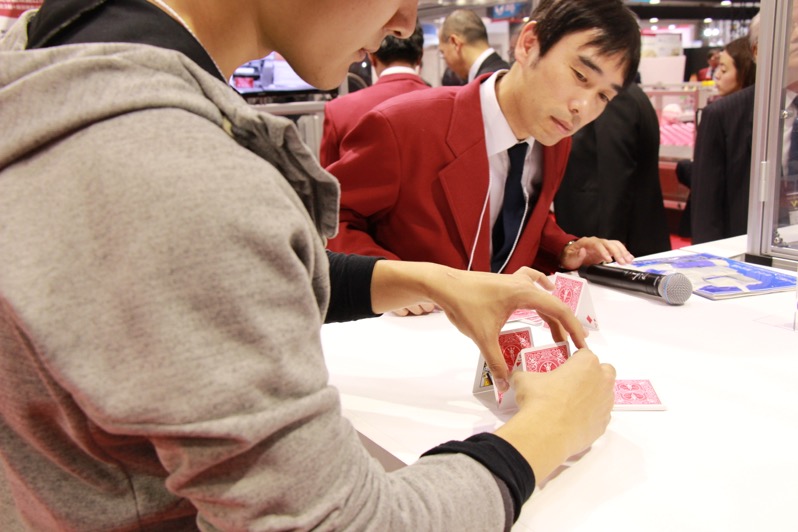

産業用ロボットメーカーのIAIでは、アームロボットの性能のデモンストレーションとして、トランプタワーの組み立て対決が行われていました。果敢に挑戦して組み立てましたが、トランプのあまりの不安定さに、かなりもたついてしまいました。

そうこうしている間に、ロボットは4段のトランプタワーを組み立て終わっていました。かかった時間は約2分。人間は作っているあいだに何度もタワーを崩してしまいましたが、ロボットはブレることなく着実に作業を進めていました。単純作業ではもはや、ロボットにはかないません。

「モノづくりマッチング Japan 2017」、「先端材料技術展2017」、「国際ロボット展2017」と、どれも次世代のものづくりを予見させるような実りのある展示でした。会場には一般の来場客もチラホラみることができ、製造の現場への興味を感じ取ることができました。次回開催は2018年10月17日〜19日。次はどのような展示が見られるのか、今から待ち遠しいですね!

(神田 匠/ノオト)