1月17日から19日までの3日間、東京ビッグサイトにてスマート工場&スマート物流を実現するための最新技術展示会「第2回 スマート工場EXPO」が開催されました。

「スマート工場」とは、IoT(Internet of Things)によって工場内のあらゆる機器や設備をインターネットでつなぎ、生産革新を実現する“次世代型”工場のこと。かつては3K(汚い・危険・きつい)と言われた工場内の作業も、最新の技術やソリューションによってかなり進化しているようです。さっそく、筆者が気になった展示を紹介していきましょう。

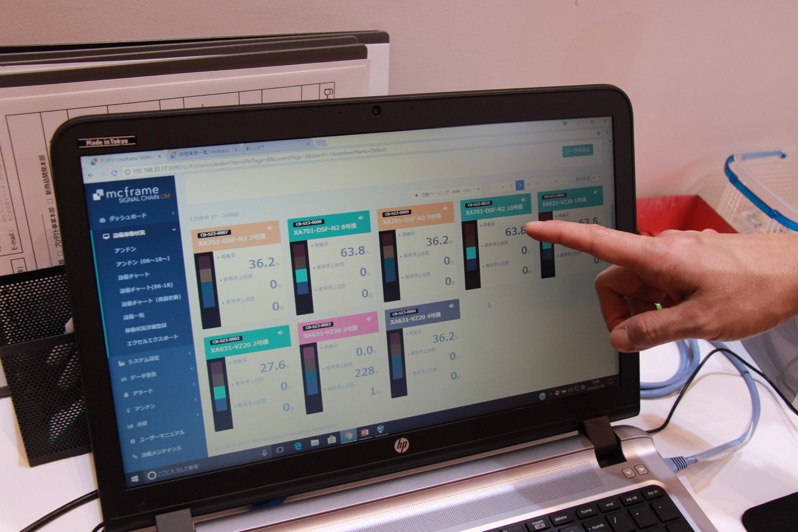

東洋ビジネスエンジニアリング株式会社/mcframe

東洋ビジネスエンジニアリング株式会社の生産管理パッケージ「mcframe」は、組立加工から医薬品業界まで幅広い製造業に対応する基幹システムです。工場では、機器の稼働状況を示す信号灯が広く使われています。

従来は手書きで稼働状況を記録・管理していましたが、些細な停止だと記録を省いてしまう傾向がありました。そうした細かい部分の漏れを防止し、管理行程をスムーズにするために、オンライン上で設備の稼働状況を一覧で表示。工場の中でいまどこが止まっているか、すぐにチェックできるシステムになっています。

担当者によると、信号灯に送信機を取り付けて受信機側を設定するだけで使えるので、旧式の設備からもデータの収集が可能になったそう。常時モニタリングすることで、製造実績と機械が停まっている原因の関連性を把握。データをわかりやすく「見える」化し、生産性の向上を図ることができます。

株式会社ルッドリフティングジャパン/ルッドIDシステム

金型の運搬現場で欠かせない吊り具がぶら下げられているこちら、株式会社ルッドリフティングジャパンのブース。ID情報を埋め込んだタグで製品を管理する「RFID技術」を用いた現場ソリューションシステムを展示していました。

荷重によって金属疲労が起こりやすい吊り具やチェーンは定期点検が欠かせません。しかし、従来は紙ベースで記録していたため、管理が非常に煩雑でした。このシステムでは、点検作業内容をデータベース化し、IDを読み取るだけでいつ点検したかをすぐチェックできます。

吊り具の中にIDチップが埋め込まれており、専用のリーダーで読み込むと、商品のマテリアル番号や過去の点検管理状況などが瞬時に把握できます。また、高温度下での使用にも対応しており、温度によって器具の色が変わる独自のカラーコーションを採用していました。

営業部副主任の山本大輔さんは、「器具の性質上、途中で破損してしまうと重大な被害につながりかねないため、定期的なメンテナンスは欠かせません。これまでは記録データの管理が難しく、おろそかになりがちだったのも事実です。現状使っているものに後からタグを取り付けることもできるので、吊り具以外にも消火器やはしごなど定期的に点検するものに装着すれば、より簡単に管理しやすくなりますよ」と説明してくれました。

有限会社パパラボ/インライン2次元色彩計

有限会社パパラボのブースでは、色だけでなく、質感も定量化できる測定器を展示していました。点ではなく面で捉えることで、ざらざら、ツルツル、といった情報までも定量化して計測し、数値として算出することができます。

デモンストレーションでは、ベルトコンベアで流れてくるクッキーの焼きあがり具合を計測。正常品と比べて焼き過ぎ、一部分が濃いといった判定を瞬時に行っていました。

食品以外にもレンガなどの建材、化粧品、自動車の内装部品、審美歯科など幅広い業界で使われているそうです。担当者は「古い工場だと、何年もかけて匠の域に達しないと判別できない製品がありますよね。色や質感を数値化してアーカイブすることで、技術の継承にも役立てたい」と将来的な目標を話してくれました。

株式会社シンテックホズミ/SILPS 生産物流システム

株式会社シンテックホズミのブースでは、磁気によって無人走行する搬送用台車のデモが行われていました。

地面に貼られた磁気テープにより、無人の台車は全方向へ動くことができます。ジャイロセンサーを内蔵しており、6mの範囲であればテープがなくても移動可能。もし何か障害物があれば、すぐに停止します。昨今はクルマの自動運転が注目されていますが、工場内の作業はすでに自動化・無人化が進んでいるようです。

株式会社リコー/リライタブル レーザシステム

こちらはプリンターなど印刷業務を多く手がける株式会社リコーのブース。展示されていたのは、非接触で書き換えを行う新しい印字システムです。一つのラベルを貼ったまま繰り返し使うことができるため貼り剥がしの手間がなくなり、ゴミの削減にもつながります。

原理は感熱式で、Suicaの定期券と同じような仕組みで書き換えを実施。レーザ光を吸収・発熱することで、文字やバーコードを印字・消去します。

担当者によれば、すでに東北の生協で運用されているとのこと。確かにラベルの貼り剥がしで側面が汚れているコンテナをよく見かけますよね。これぞまさに「スマート化」といえるでしょう。

トビー・テクノロジー株式会社/アイトラッキング(視線計測)

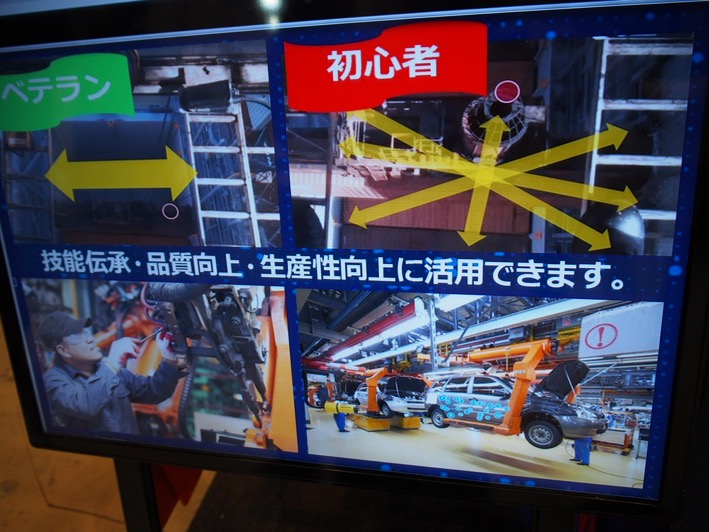

こちらは人間の視線の動きを計測する「アイトラッキング技術」を扱うトビー・テクノロジー株式会社のブース。作業者のつけたメガネに管理デバイスを装着することで、人がどこを見ているか、どのように視点を動かしているかを追跡・記録するシステムです。熟練者の「無意識」を可視化し、視線の動かし方やカン、コツ、判断理由などを分析。撮影した映像を動画マニュアルとして使うこともできるそうです。

どのような場面で活躍するのか質問してみたところ、「工場の生産ラインなど、ベテランから初心者への教育現場で使えます。スキルのばらつきを無くせば生産性、安全性の向上にもつながります」と説明してくれました。安全管理や生産性の面ではなく、新人の教育まで賄えてしまう汎用性の高さに驚かされました!

株式会社アイオイ・システム/デジタルピッキングシステム

ここで言うピッキングとは違法に鍵を開ける犯罪行為ではなく、伝票や指示書にしたがって製品を取り出していく作業のこと。従来は紙ベースの伝票類を見ながら物を集め、ボールペンなどでチェックしていました。

株式会社アイオイ・システムは、こうしたピッキング作業をデジタル化するシステムを開発。細かい引き出しや狭い棚でも使えるようになっています。

作業者は画面の指示を見ながら製品を集めます。間違った製品を取ろうとすると赤いランプが光り、誤りを知らせてくれます。

実は筆者も物流現場で働いていた経験があるのですが、紙の伝票を見ながら行うピッキング作業は表記を読み間違えたり、製品を取り違えたりとでミスが起こりがちでした。そうした面で見るとこのデジタルピッキングシステムは、ミスも作業者の負担も減らせて一石二鳥なのではないでしょうか。すでに、住宅メーカーの工場やパソコンの製造現場で導入されているそうです。

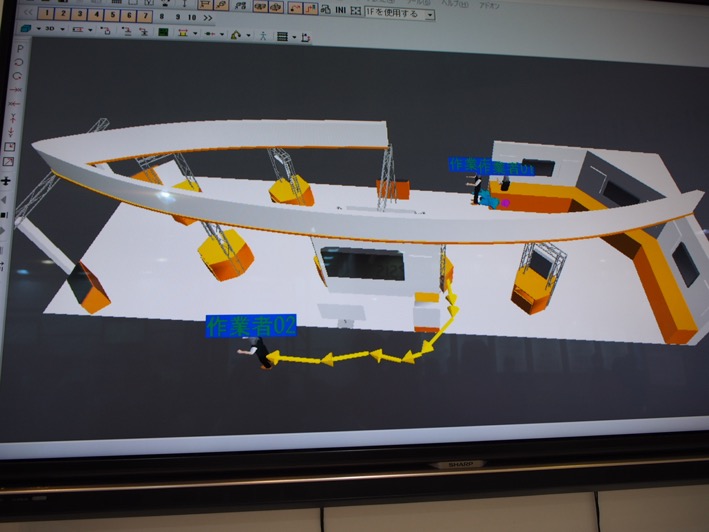

株式会社シーイーシー/RaFLOW(ラフロー)

株式会社シーイーシーのブースでは、作業員の動きをデータ化して問題や改善点を抽出するソフト「RaFLOW(ラフロー)」を紹介していました。こちらのヘルメットの中には位置測位センサータグがあり、高精度で装着者の動線を把握することができます。

第一営業部フィールドエンジニアの齋藤麻衣子さんは、「ピッキング作業において、ムダな動線がないかを把握したりレイアウトを変更したりと、このソフトは物流業界で広く活用されています。作業者がどこで何をしていたか、設備と人の見える化によって生産効率アップを図ることができます」と説明してくれました。

まとめ

正直、展示内容を見るまでは「スマート工場」という言葉にピンときていなかったのですが、IoTによる生産性アップ、人とロボットの協働、省力&自動化システム等に触れ、「ああ、ここまで進化しているのか」と技術の進歩に感心させられました。

公式発表によると、今回の「第2回 スマート工場EXPO」来場者数は3日間合計で1万3037人。IoTによるスマート化の概念が、現場レベルにも着実に広がっていることを強く印象づける展示会でした。

次回の開催予定は1年後の2019年1月16日~18日、会場は同じく東京ビッグサイトです。さらに進化したシステムやソリューションの登場を期待しましょう。

取材・執筆:村中 貴士 編集:ノオト

▼ 第3回 スマート工場EXPO

http://www.sma-fac.jp/