今回はネジ締め合いマーク作業を例に切断と曲げ加工を行い、ペンを固定する方法をご紹介します。

作業現場でマジックペンを使用するとき、キャップは両手ではずすと思います。そのペンのキャップはどのように保管しますか?

キャップを作業台に固定できれば、ペンを持つだけで作業ができます。また、両手でキャップをはずす動作が省けます。(動作のムダと言います。)普段見慣れた当たり前と思っている作業でも、改めて見ると色々な作業のムダの可能性があるのではないのでしょうか。

ムダは付加価値を生みません。このようなムダを排除して生産性と経営効率を上げていきます。

板金部品でキャップを固定

目次

ねじ締め合いマーク作業の改善

私の会社には組立工程があり、複数の板金部品や購入した部品、ねじを使用して組み立てをします。ねじを締めたあと、締め忘れ防止と緩みのチェックができる合いマークをマーキングして作業完了です。

ねじ締め合いマーク作業

7つのムダと現状作業の観察

この組立工程の作業時間は短縮する必要があり、改善を行います。改善を行うには、トヨタ生産方式における以下の7つのムダを参考に行います。

- 加工のムダ

- 在庫のムダ

- 不良・手直しのムダ

- 手待ちのムダ

- 造りすぎのムダ

- 動作のムダ

- 運搬のムダ

今回はこの中から「組立工程の動作のムダ」を探します。動作のムダとは、探す、持ち替えるなどの付加価値を生まない不要な動きのことです。作業を観察すると、合いマーク作業では以下の作業内容です。

- ペンを置き場から取る

- 両手でキャップをはずす

- キャップを持ったままマーキング作業

- ペンにキャップをはめる

- ペンを置き場に戻す

ペンを置き場から取る |

両手でキャップをはずす |

2. と4. のキャップの脱着は付加価値を生んでいない動作で、7つのムダのうち「動作のムダ」に該当することがわかりました。

改善策を考える

合いマーク作業で改善できるポイントを考えてみました。

- 1. と2. は、ペンを取ったら自動でキャップがはずれないか?

- 3. は、キャップを持たずに作業できないか?

- 4. と5. は、ペンにキャップをはめることと、置き場に戻すことを同時にできないか?

上記のことから、ペンの固定方法を現在の置いているだけの方法からキャップを固定する方法に変えればキャップを持たずに作業ができると判断し、2つの動作を1つ(ペンを持つだけ)に減らします。

ペンキャップ固定金具の板金加工の設計ポイント

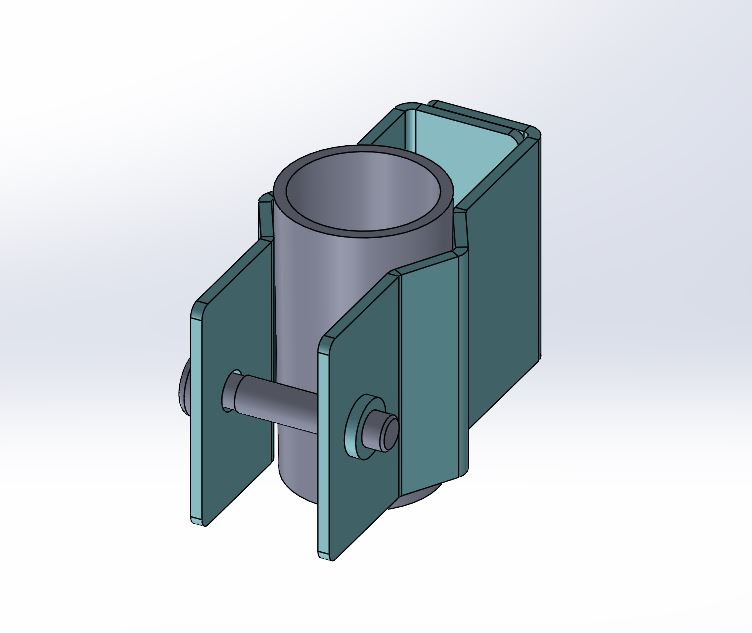

ペンキャップ固定金具のイメージ

さっそく、ペンキャップ固定金具の設計をしましょう。改善案を実現するために持たせる機能は次の3点です。

- キャップを4面で挟む

- ボルトで締め付け調整する

- 金具を作業台に固定する

キャップはボルトの締め具合で調整するので、しなる程度の材質、板厚が良いです。今回は材質:SPCC 板厚:1ミリを想定して3Dモデルを作成します。

では、キャップの径を測定してから3Dモデルの設計を始めます。

キャップ径Φ14

キャップ径は、Φ14でした。

例として弊社で使用しているSheetWorks※で作成します。

※SheetWorksは、3次元CADソフトウェアSOLIDWORKSをベースCADとし、板金製造業向けに特化したあらゆるコマンドを搭載したアマダ社製の3D CADソフトです。

1.キャップを4面で挟む機能の設計

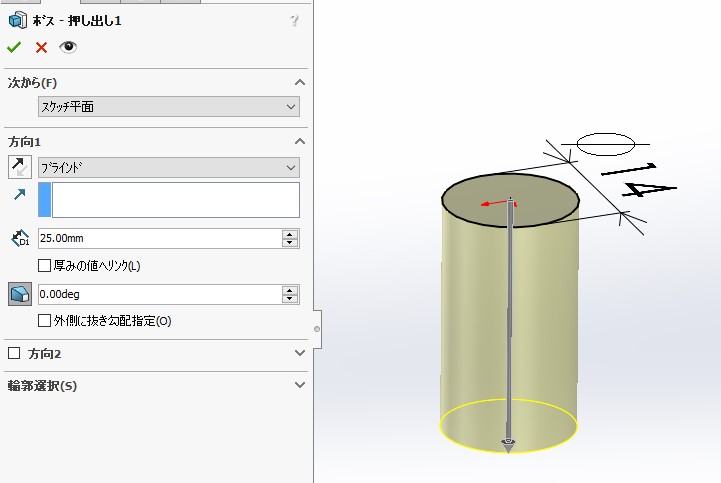

まずキャップを作成します。

[押し出しボス]を使用して平面にΦ14スケッチを作成し、[方向1]ではブラインドを深さ:25ミリに設定します。

押し出しボスを使用

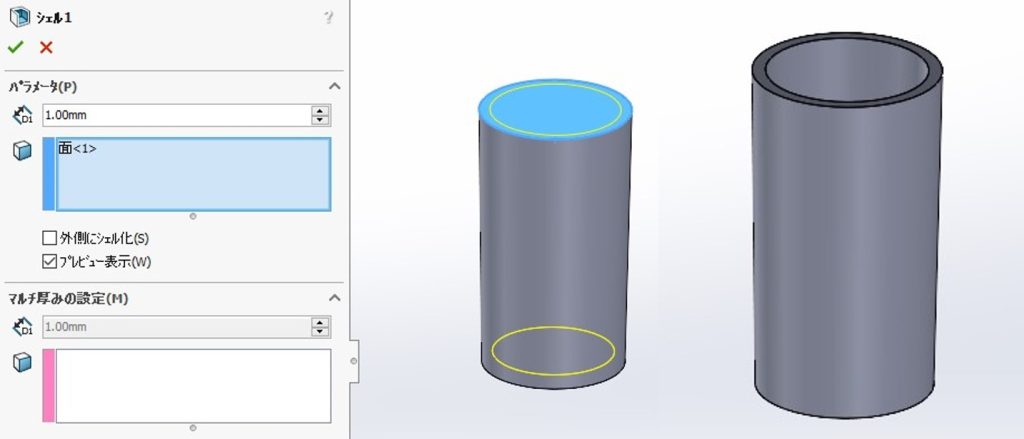

[シェル]で厚み:1ミリ、削除する面にモデルの上部を選択します。

シェルを使用してキャップが完成

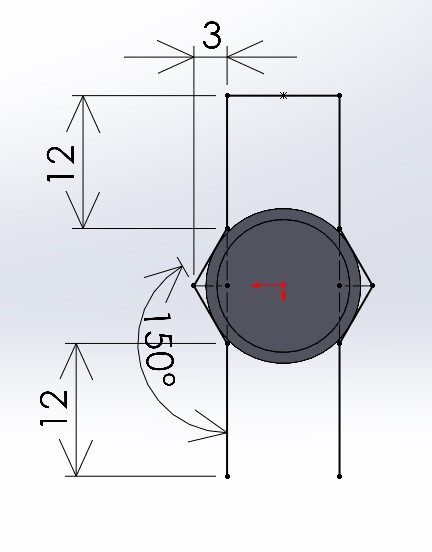

次にキャップを挟む部分を作成します。

キャップを挟む面が平行2面では固定力が劣るので曲げ加工で4面とし、固定力を保ちます。スケッチはキャップΦ14に4面の内径が接するように作成します。

ペンキャップ固定金具のスケッチ

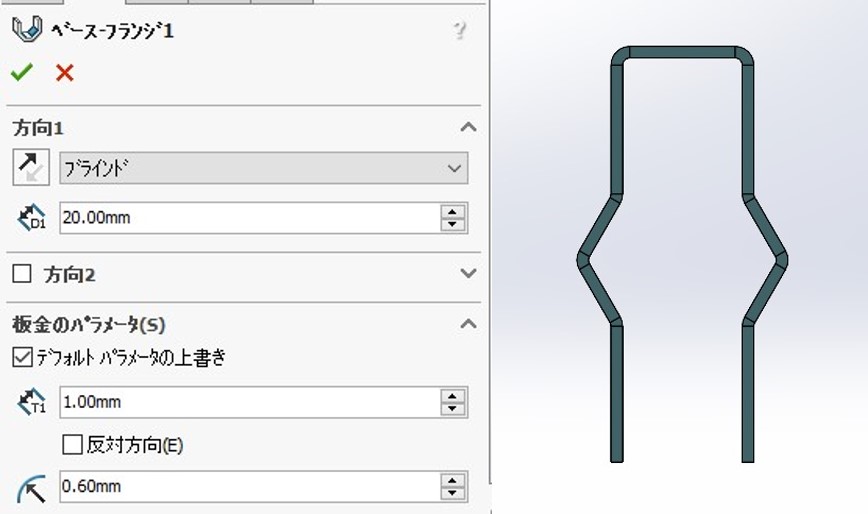

板金[ベースタブ]を使用し、[方向1]ではブラインドを深さ:20ミリ 厚み:1ミリ ベンド半径:R0.6に設定します。

ベースフランジを使用

2.ボルトで締め付け調整する機能の設計

次にボルトで締め付け調整するため、穴とバーリングタップを設計します。ボルトのサイズはM3、長さ:16ミリです。

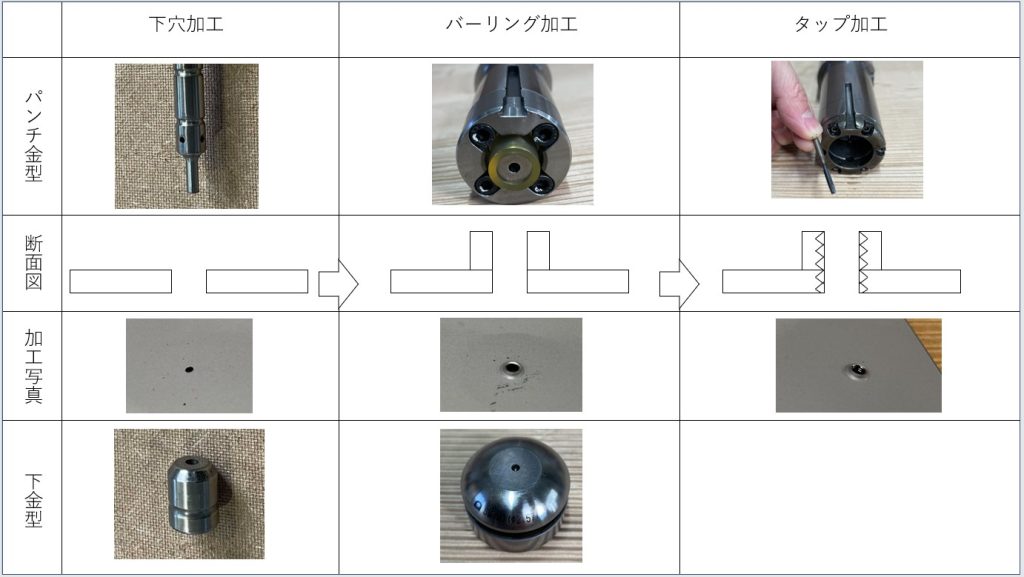

バーリングとは、今回のように厚み1ミリの薄い板にタップ加工したいとき、必要なネジ山を確保できないため、穴の周りにフランジを追加して厚みを増やす加工です。最新の機械ではこれらを全て自動で行います。

バーリングの説明

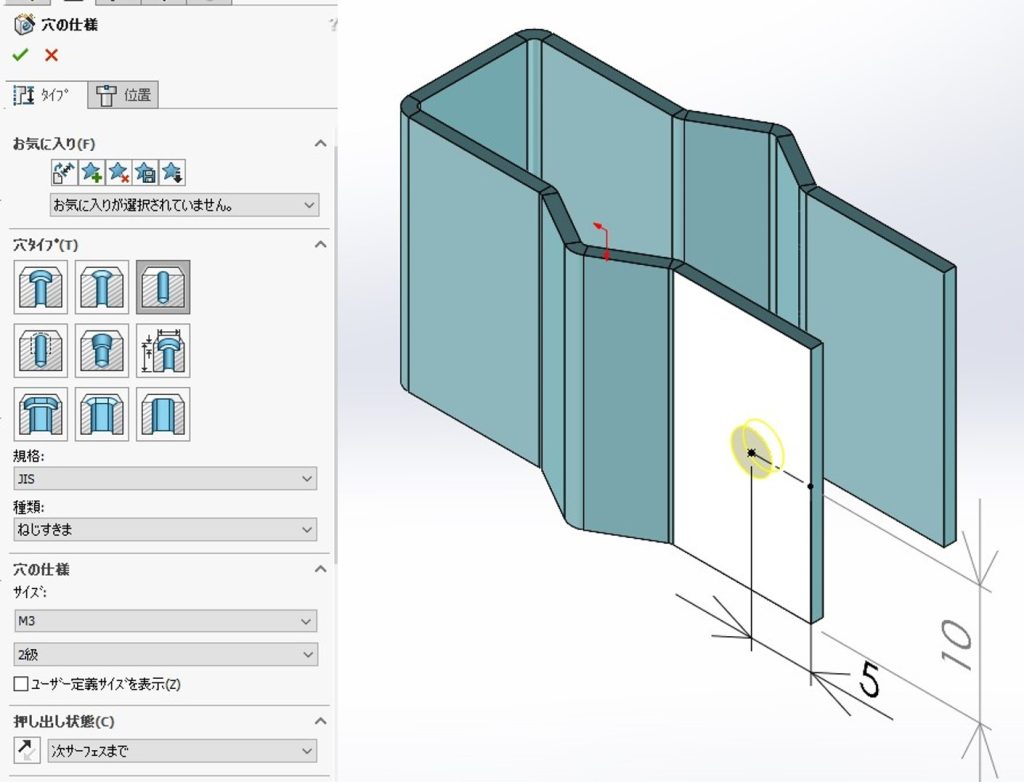

ボルトを通す穴は、穴ウィザードを使用して追加します。

[種類]ねじすきま、[サイズ]M3 2級、[押し出し状態]次サーフェス、[位置]エッジから5ミリと10ミリに設定します。

穴ウィザードを使用

バーリングを追加します。

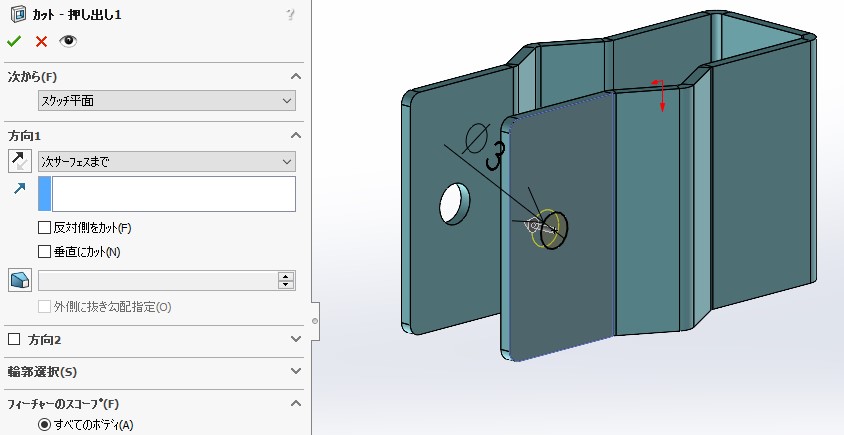

ボルトを通す穴の反対面に同心円拘束、Φ3のスケッチを開始、押し出しカットを[方向1]次サーフェスまでを設定します。

押し出しカットを使用

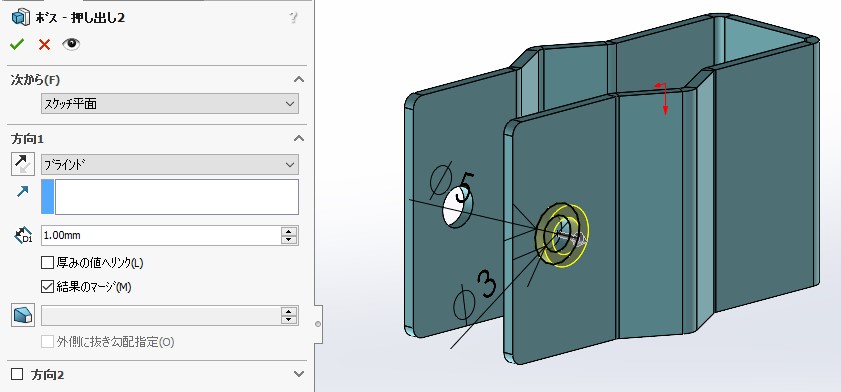

同じ位置にΦ3とΦ5のスケッチを追加します。

押し出しボス [方向1]にブラインド 深さ:1ミリを設定します。

押し出しボスを使用

3.金具を作業台に固定する機能の設計

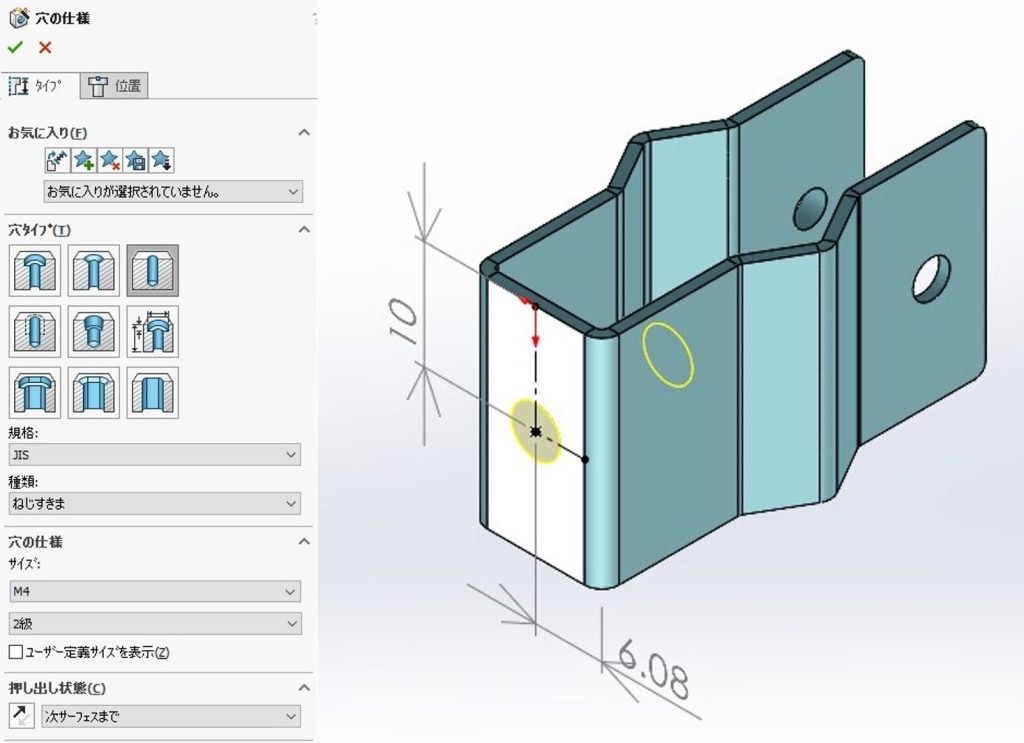

金具は作業台にM4ボルトを使用して固定するため、ボルトを通す穴は[穴ウィザード]を使用して追加します。

[種類]ねじすきま、[サイズ]M4 2級、[押し出し状態]次サーフェス、[位置]をエッジから6.08ミリと10ミリに設定します。

穴ウィザードを使用

4.meviy で製作可能か確認

製作可能か、meviy にデータをアップロードして確認します。

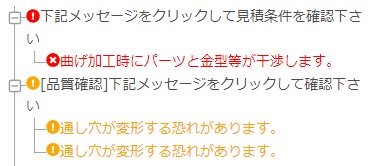

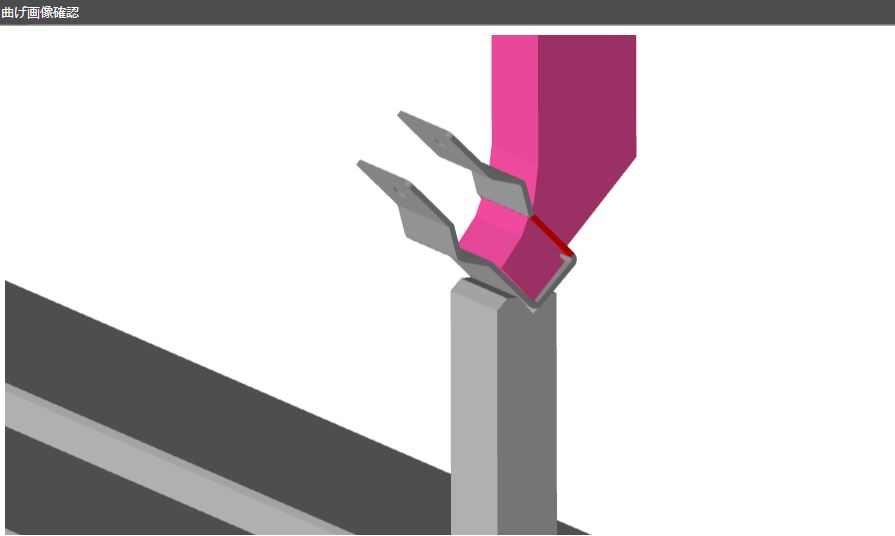

meviy エラーメッセージ曲げ画像確認

チャンネル部が金型等に干渉

製作判定でアラートが出てしまいました。この設計ではチャンネル部が金型等に干渉し、曲がらないことが発覚しました。(通し穴はボルトが固定できれば良いので変形しても問題ありません)

諦めたら試合終了ですから、他の策を考えます。

5.2つに分割する設計の修正

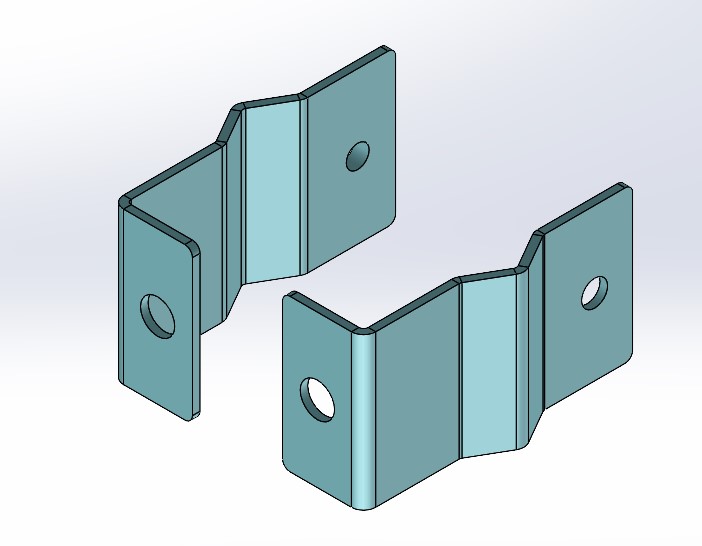

2つに分割した固定金具

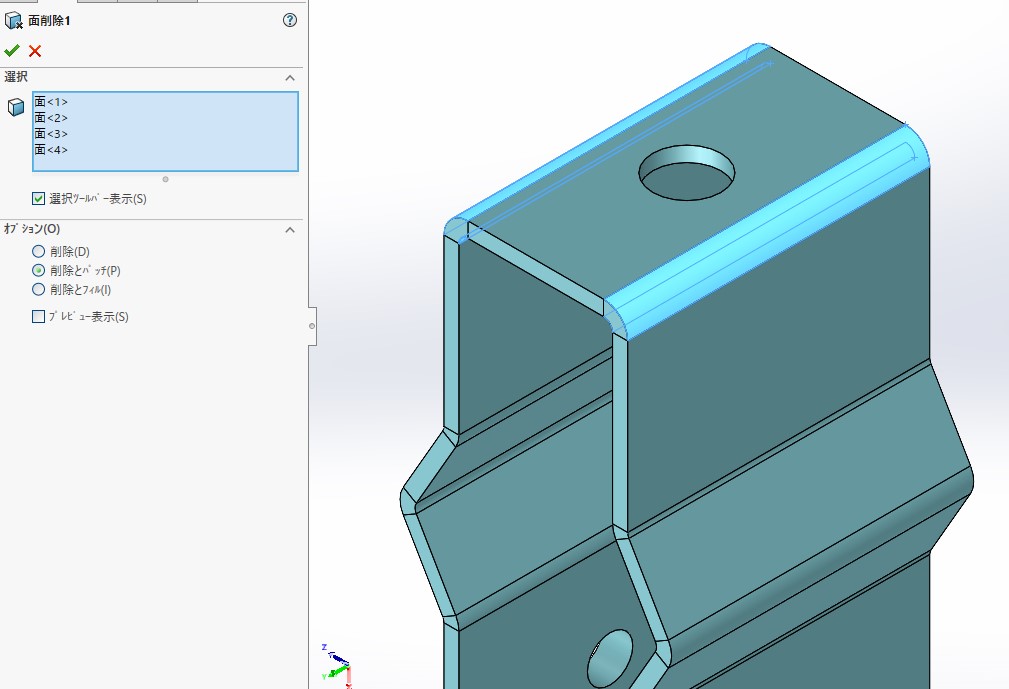

meviy での製造可否の判断では、チャンネル部が金型等に干渉することが問題なので2つの部品に分割することによってチャンネル部をなくし、曲がるようにします。分割するにあたり、曲げ部分のフィレットが邪魔になるので面削除します。

面削除を使用

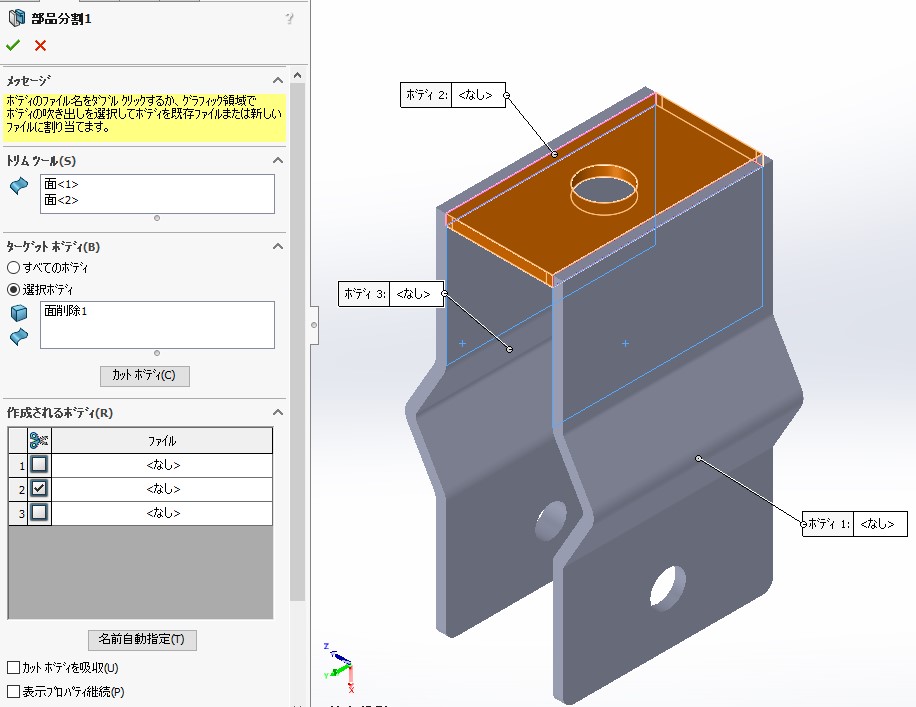

部品分割のトリムツールで内側の2面、ターゲットボディに面削除1、作成されるボディに、ボディ2を選択し分割します。

部品分割を使用

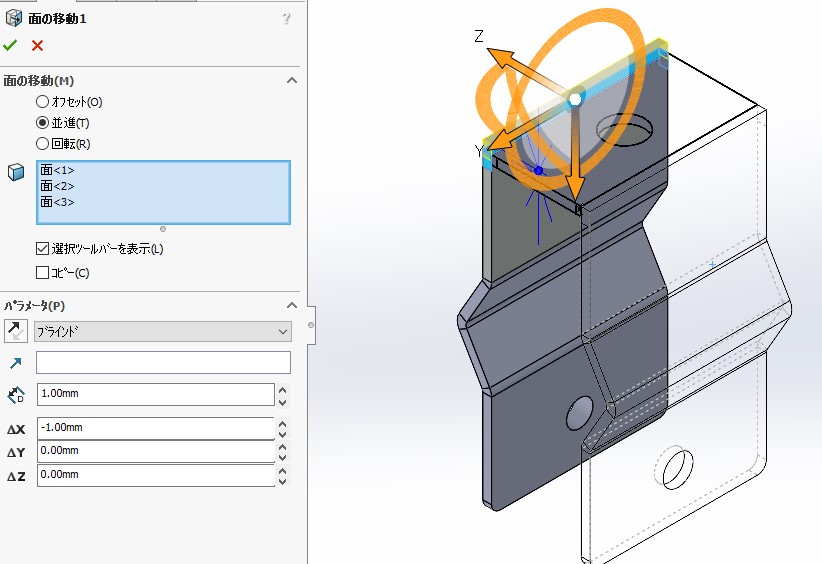

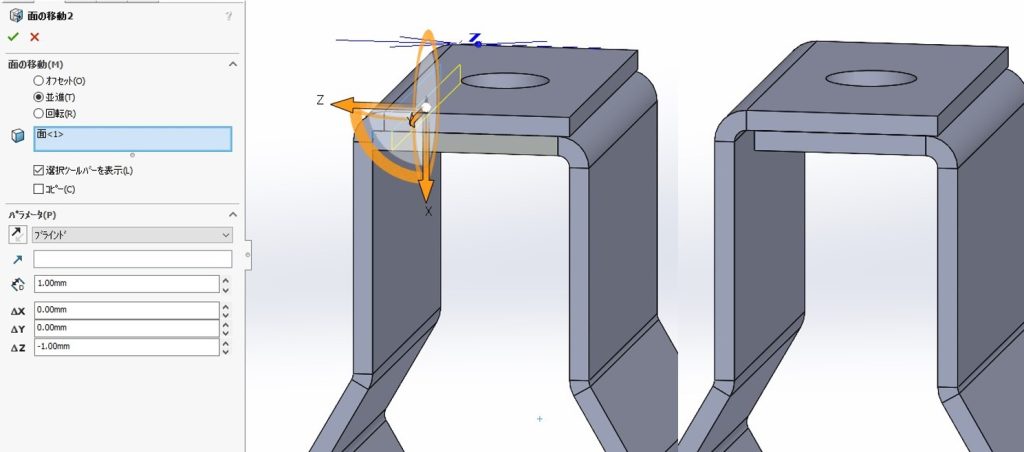

面の移動 移動する面にバーリング側の面 ブラインド:1ミリを設定します。

面の移動を使用

分割した面をボディコピーします。

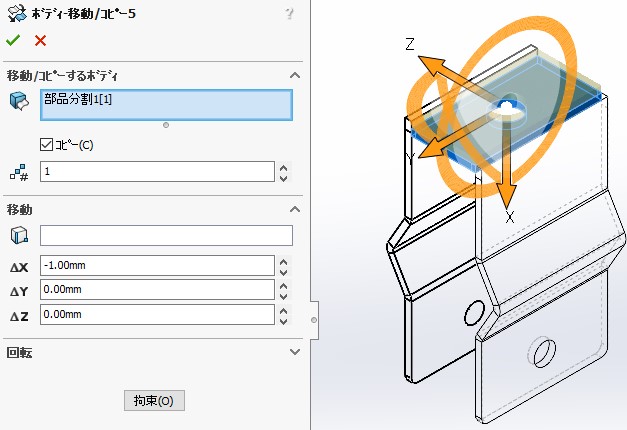

この面を追加することにより2つの面を重ねて金具を作業台に固定し、コピーするボディに部品分割1、コピーにチェック、移動量:1ミリを設定します。

ボディの移動コピーを使用

分割作業は完了しました。

次に、分割により別れてしまったボディを組み合わせします。

分割ボディを組み合わせ

曲げのベンド半径に干渉しているので面の移動で1ミリ移動します。

面の移動を使用

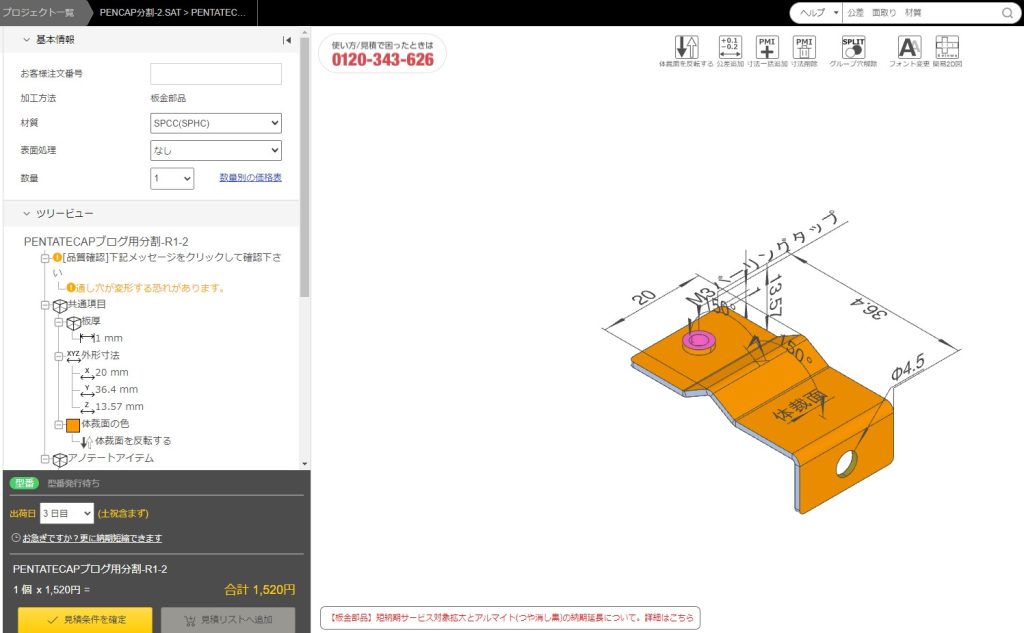

6.meviy で再度製作可能か確認

再度、meviy にアップロードして製作できることが確認できました。

meviy分割したモデルで製作可能

meviy なら、どんな形状にすれば良いか、判断しながら設計が可能になります。最初は製作NGとなった場合も、理由がわかるので部品を分割することによって製作可能になりました。

ちなみに、この部品は2種類併せて価格は3000円です。普段お願いしている量産部品対応の板金業者さんには少額だと注文を躊躇しますが、気軽に発注できるのも meviy の良い点です。

展開図はこのようになります。

展開図1 |

展開図12 |

切断と曲げ加工で固定金具を作ってみよう!

それでは実際に切断と曲げ加工を行い、板金加工のポイントについて説明していきます。

まずは切断です。

1.切断加工

バーリングは金型を使用するのでタレットパンチプレスとレーザー加工を組み合わせたパンチ・レーザー複合加工機で加工します。

アマダ製LC-2515C1AJ

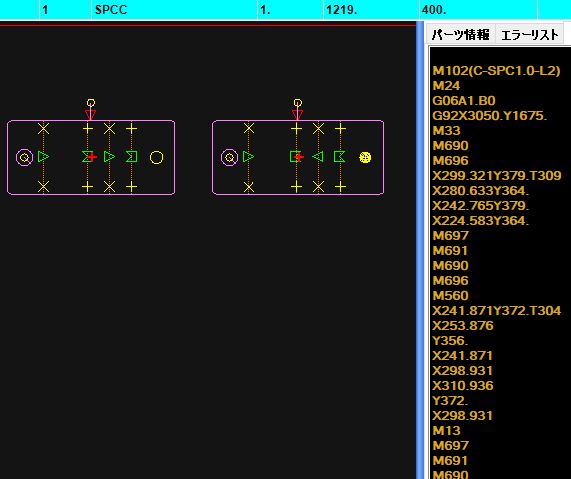

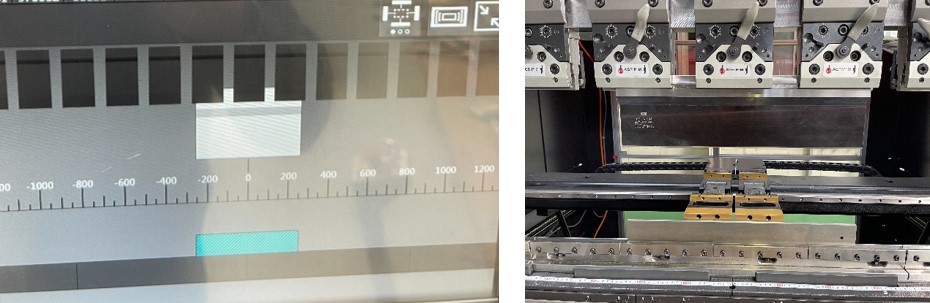

複合加工機を動かすためのプログラムを事前にCAMで作成します。

2種類の部品をまとめてプログラム作成しました。

複合加工機CAM画面

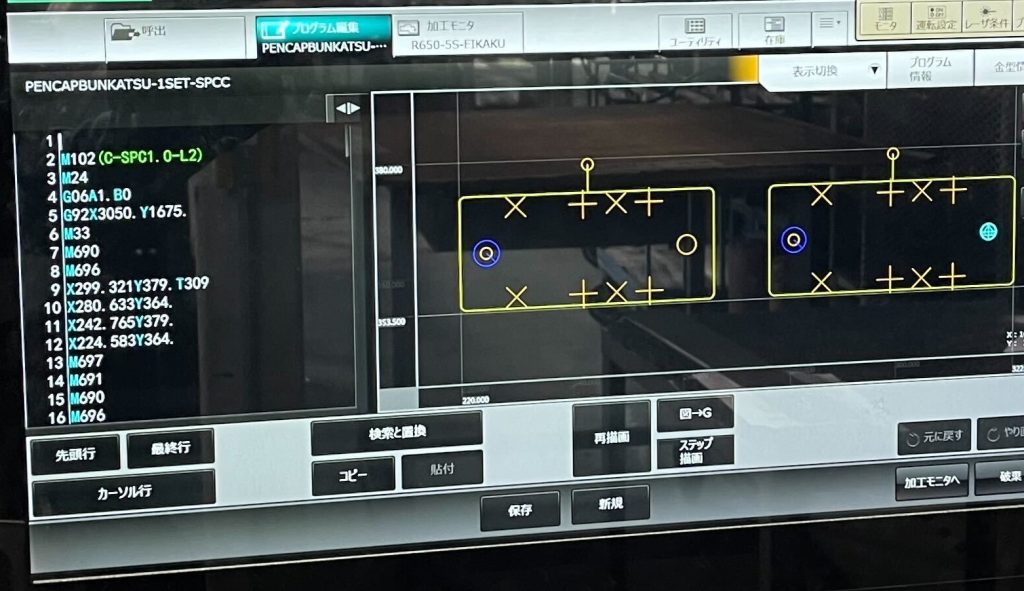

プログラムを複合加工機で読み込みます。

複合加工機にプログラム読み込み完了

材料をセットして加工スタートします。

レーザー加工機に材料をセット

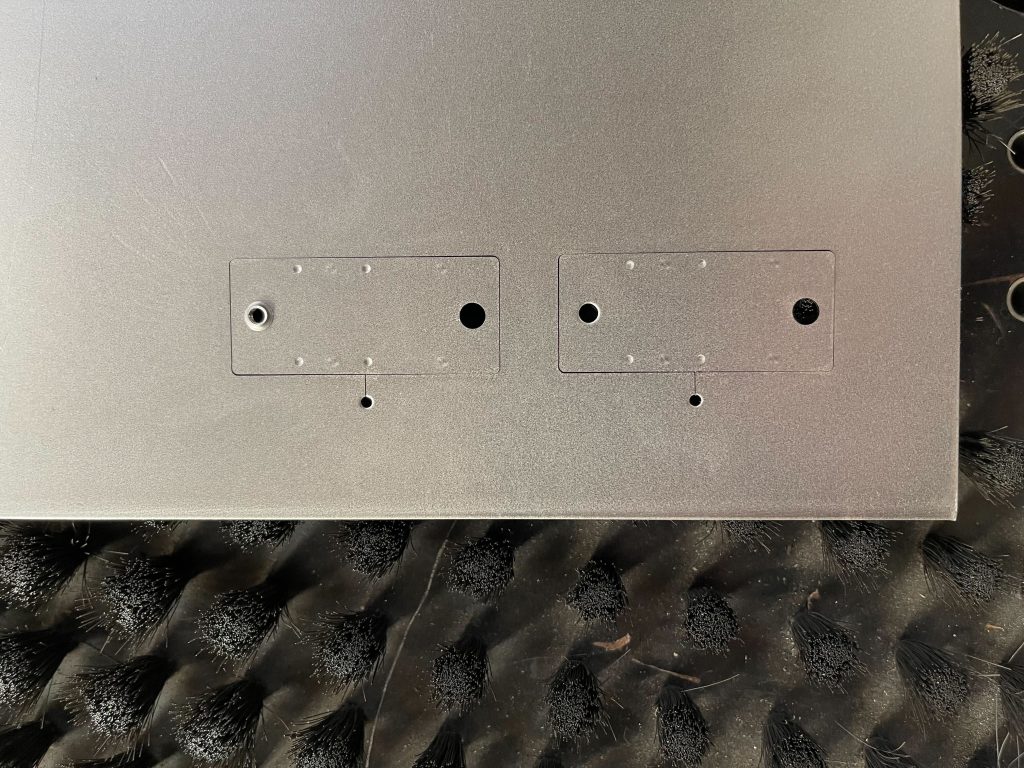

複合加工機による切断加工が完了しました。

複合加工機による切断の完了

2.曲げ加工(プレスブレーキ)

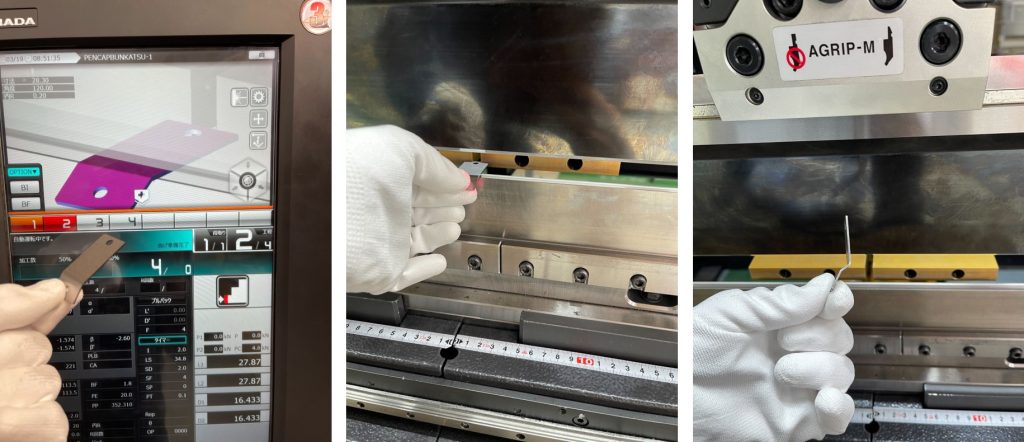

次はプレスブレーキを使用した曲げ加工です。

アマダ製プレスブレーキHG-1303

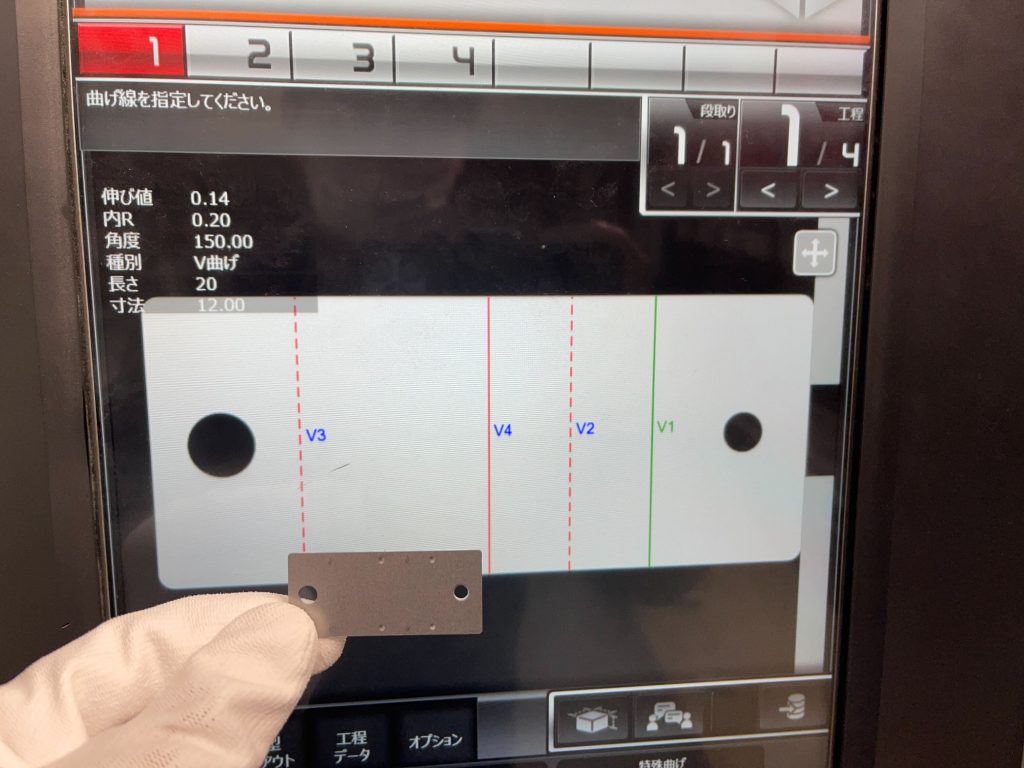

曲げ加工も事前にプレスブレーキを動かすためのプログラムをCAMで作成します。

加工機画面でプログラムを確認します。

加工機画面

1つの部品で2つの機能をもりこんでいるので、曲げ数が多いです。複雑に見えますが、事前にCAMで加工確認しているので曲がることが確認できます。

金型の取り付けを行います。

金型種類と取り付け位置はプログラムで設定されています。

画面に従い金型取付

画面を見ながら取り付けし、スタートボタンを押して曲げ加工を開始します。

まずは1種類目の部品を曲げていきます。

<1曲げ目>

<2曲げ目>

<3曲げ目>

<4曲げ目>

同様に2種類目の部品も曲げていきます。

2種類目の部品の曲げ完了

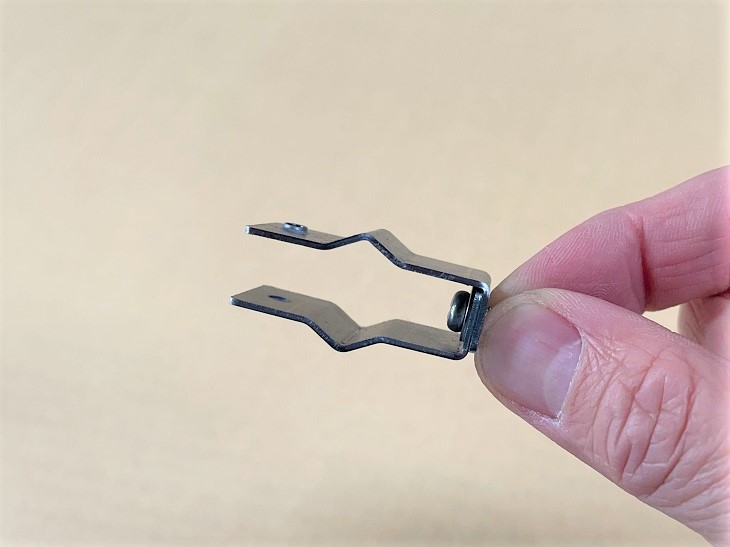

ペンキャップ固定金具が完成しました。

ペンキャップ固定金具の完成

固定金具を作業台に取り付けます。

作業台にペンキャップ固定金具を取り付け

キャップを固定する方法に改善し「キャップをはずす」 と「キャップをはめる」 という2つの動作を「ペンを持つだけ」の1つに減らせました。短縮できた時間は、1回あたり2秒です。ねじ締め合いマーク作業は1日で200回程度行うので1日400秒の改善になりました。

また、キャップをうっかり機械の中に落としてしまうというようなことや、紛失してしまうことも防ぐことができました。

まとめ

いかがでしたか。

4つめのレシピ「動作のムダを改善する板金部品アイデア」では、ペンのキャップを4面で挟み、ボルトで締め付け調整して作業台に固定することで「キャップをはずす」 と「キャップをはめる」 という2つの動作を「ペンを持つだけ」の1つの動作に減らし、現場での動作のムダを改善することができました。

また、meviy の製作可否の判定機能を利用することで、製作ができない判定となった場合でも、その理由を見ながら設計を改善、調整しながらの製作が可能になります。

少しの工夫で広がる板金レパートリー!

次回も皆さんのアイデアにつながるような情報を発信していきますね、お楽しみに。