この記事では、新たに導入した設備「仕上げ加工機」を例に、板金部品を使って設備の安全性を見直す方法をご紹介します。

設備を導入するときは、効率化など何らかのメリットを考え、期待します。

しかし、自社の使い勝手のまま使用すると、予期せぬ危険や無駄が発生することがあります。 工数が半減されて良い機械でも、安全と品質の問題が発生したこともあります。

このような課題は、板金部品を利用した設備のカスタマイズで、設備導入のメリットを最大化し解決することができます!

新規設備を板金部品でどうカスタマイズし、設備導入のメリットを最大に活かすことができるのか、カバーと突き当て機能を追加した「安全カバー付き突き当てプレート」を例に解説します。

安全カバー付きアテプレート

目次

仕上げ加工機の安全性を改善

仕上げ加工機の導入で工数を半減する効果が期待できますが、同時に安全や品質が十分でないケースもあります。

この問題を、板金部品で解決します。

ジョイントってなに?

製品の外周をレーザー加工で切断する際、加工開始点と加工完了点が同じでは加工終了後に製品が材料から落ちてしまい、製品を紛失したり、機械に当たったりして破損してしまう危険があります。

この問題を防ぐために、加工後に製品が切り離されないように、加工開始点と加工完了点の間に加工しない領域を設けます。これをジョイントと呼びます。

|

|

|

レーザー加工の様子 |

ジョイントなし機械破損の危険 |

このジョイントは手で外せる程度の強度を持ちます。

外した後にジョイント部に残る出っ張りを、平らに仕上げる必要があります。この出っ張りが、外観不良や曲げ加工時の精度不良の原因となるためです。

|

|

|

ジョイントありレーザー加工後 |

ジョイント部の出っ張り |

今まではダイヤモンドヤスリを使用して出っ張り部分を平らに仕上げていましたが、時間がかかるので「なにか良い設備はないか?」模索したところ、ベルトサンダーが内装されている仕上げ加工機の存在を知り、導入を検討しました。

テストの結果、作業者の疲労は軽減、工数は半減されました。作業の効率化にとても良い機械であることが解り、購入しました。

|

|

| ダイヤモンドやすり使用した仕上げ | 仕上げ加工機 |

リスクアセスメントからわかる問題

私の勤める会社では、新しい設備を導入した際は必ずリスクアセスメントを実施します。

リスクアセスメントとは、安全品質の観点から危険性を特定し、リスクの見積もりや問題を事前に解決する一連の手順のことです。

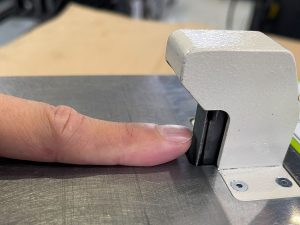

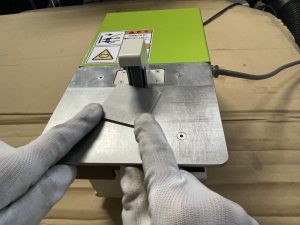

実施したリスクアセスメントの結果から、2つの問題があることがわかりました。

| ①【安全の問題】 幅広い板厚に対応するためベルトカバーの高さが大きく、指が入ってケガをする ②【品質の問題】 突き当て部分がなく、安定したジョイントの仕上げができない |

このままでは安心して使用することができません。

|

|

|

①【安全の問題】指をケガする恐れ |

②【品質の問題】安定した仕上げが難しい |

解決案を考える

この問題を、板金部品で解決します。

1つ目の、指が入ってしまいケガをする恐れがあるという安全の問題には、カバーをつけて指が入らないようにすることで対応します。

2つ目の、安定したジョイントの仕上げができないという品質の問題には、突き当て部分を製作し安定したジョイントの仕上げができるように対応します。

この2つの機能を持ち合わせた板金部品「安全カバー付き突き当てプレート」で、安全と品質面の問題を一度に解決します。また、板金部品には既存のボルト穴があるので、それを利用して固定します。

既存のボルト穴を利用して固定

安全カバー付き突き当てプレートの板金加工の設計ポイント

安全カバー付き突き当てプレートのイメージ

次に、板金部品の設計ポイントについて、加工の手順を追いながら説明します。

例として「安全カバー付き突き当てプレート」を、弊社で使用しているSheetWorks※で作成します。

※SheetWorksは、3次元CADソフトウェアSOLIDWORKSをベースCADとし、板金製造業向けに特化したあらゆるコマンドを搭載したアマダ社製の3D CADソフトです。

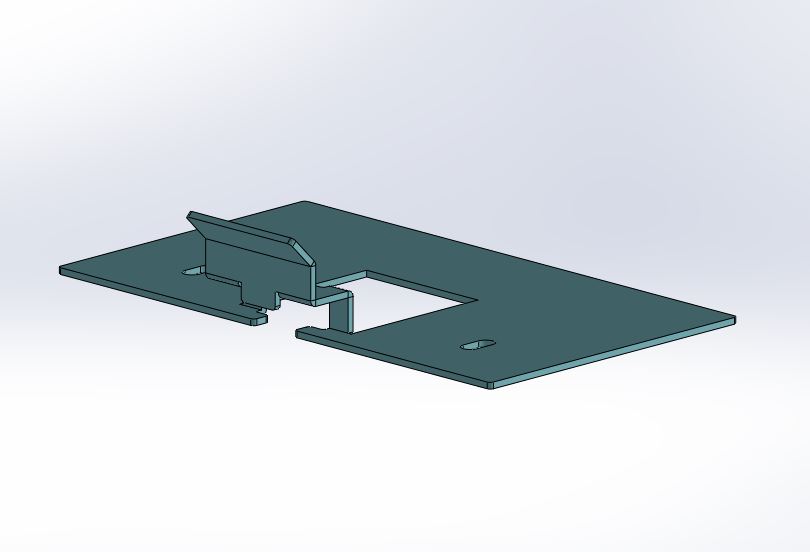

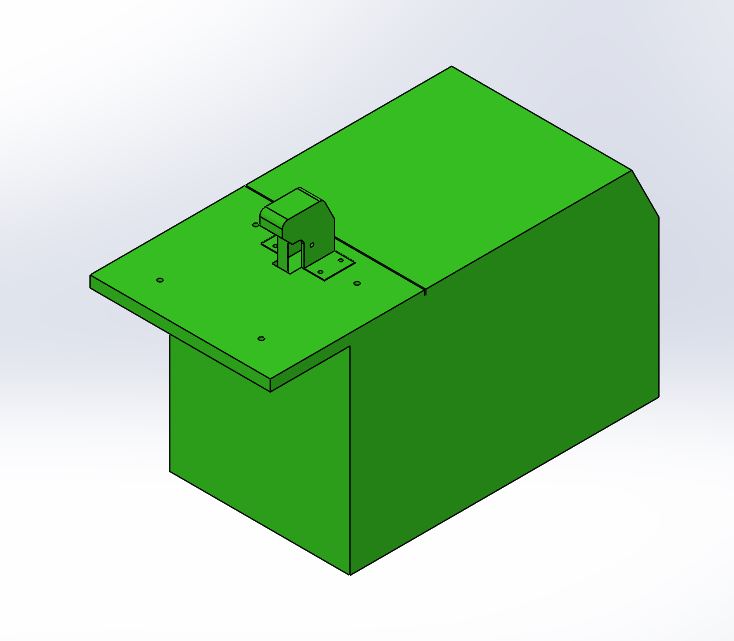

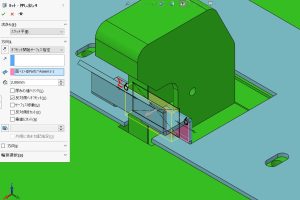

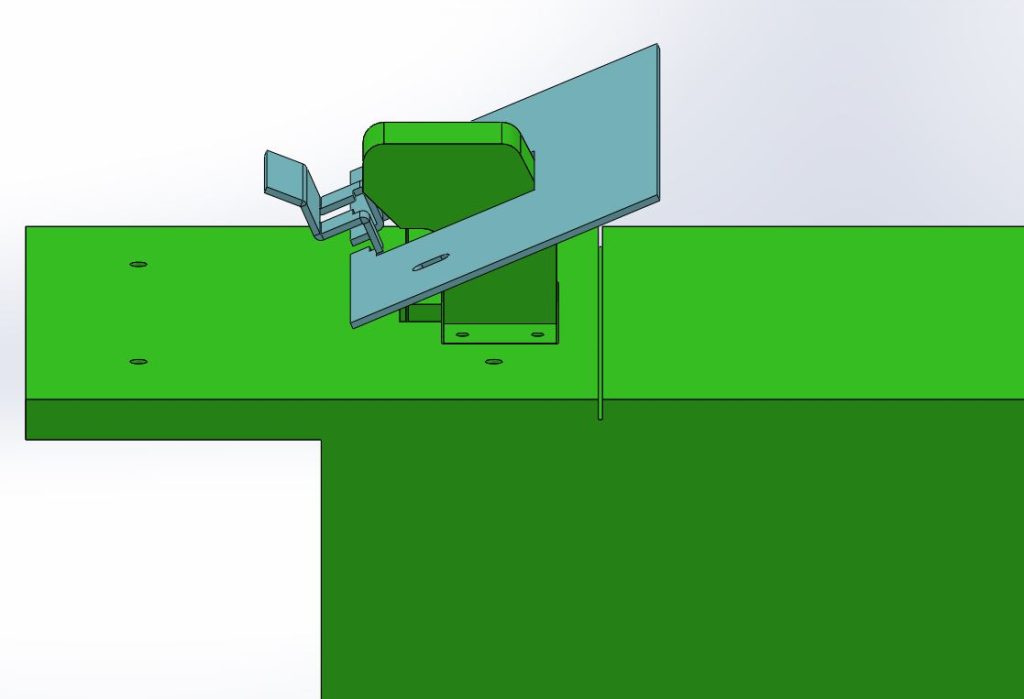

これが、仕上げ加工機を採寸し3D化したものです。

仕上げ加工機3D化

1.突き当て部分の設計

仕上げ加工機の3Dを利用して、アセンブリモードで突き当て部分の設計をモデリングします。

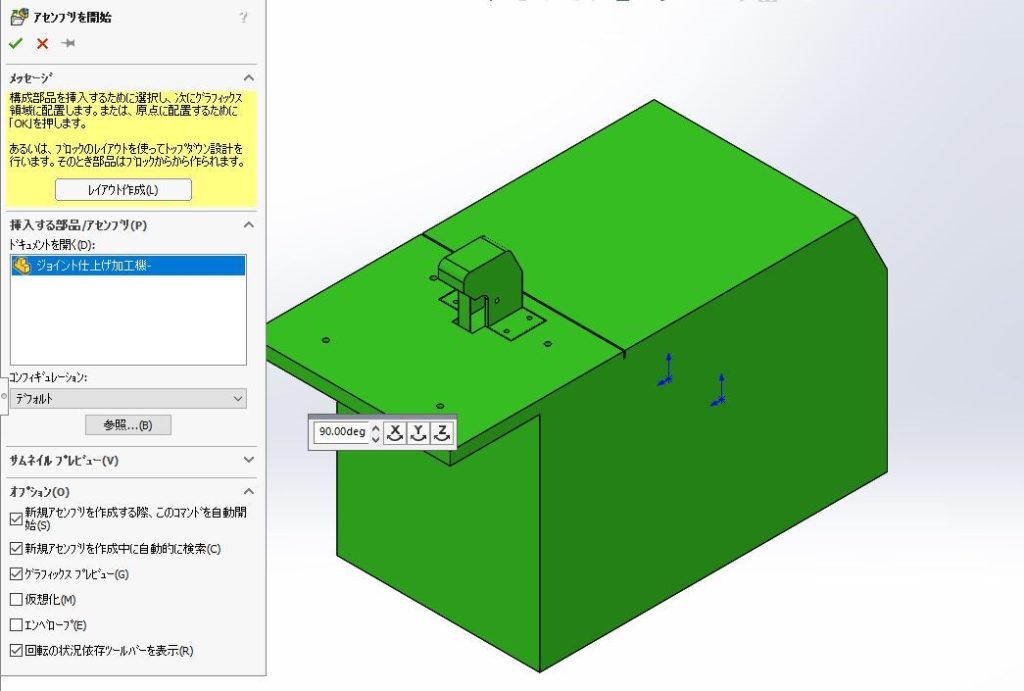

●アセンブリを開始

[新規]-[アセンブリ]-[アセンブリを開始]-「ジョイント仕上げ加工機」原点にセットします。

アセンブリを開始

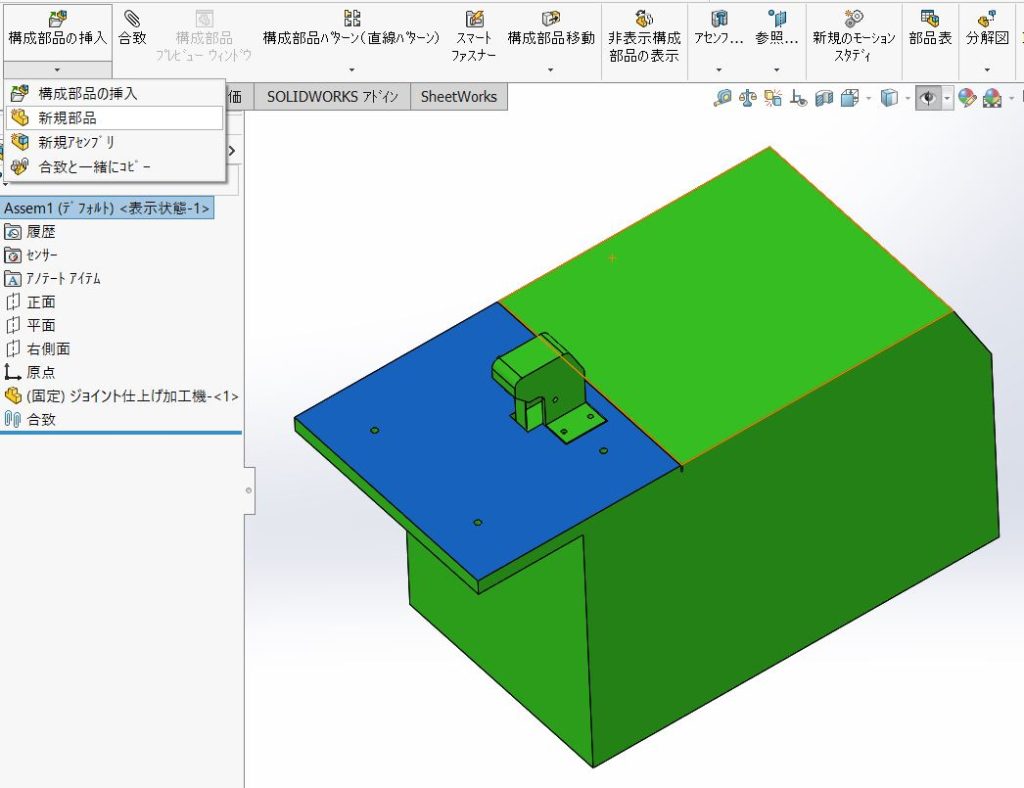

●仕上げ加工機の面を選択

[新規部品]-[青色面]を選択-[スケッチ]が開始されます。

仕上げ加工機の面を選択

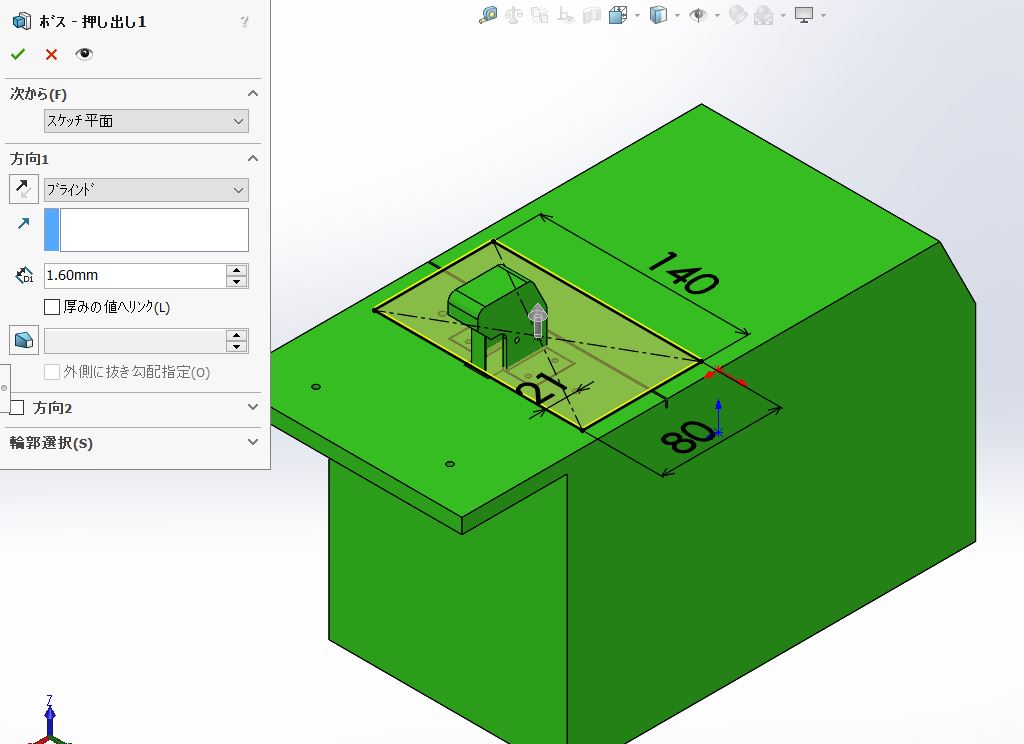

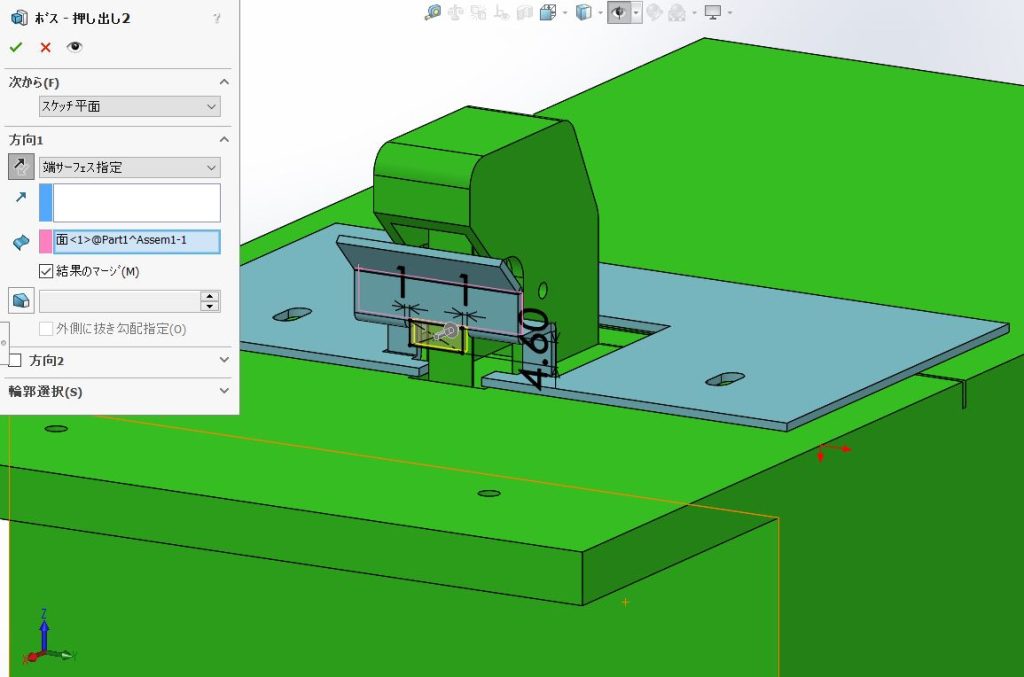

●突き当て部分を押し出しボス

140X80の矩形を[スケッチ]-[ボス押し出し]-[方向1]では、ブラインドを深さ:1.6mm(=板厚1.6mm)に設定します。

突き当て部分を押し出しボス

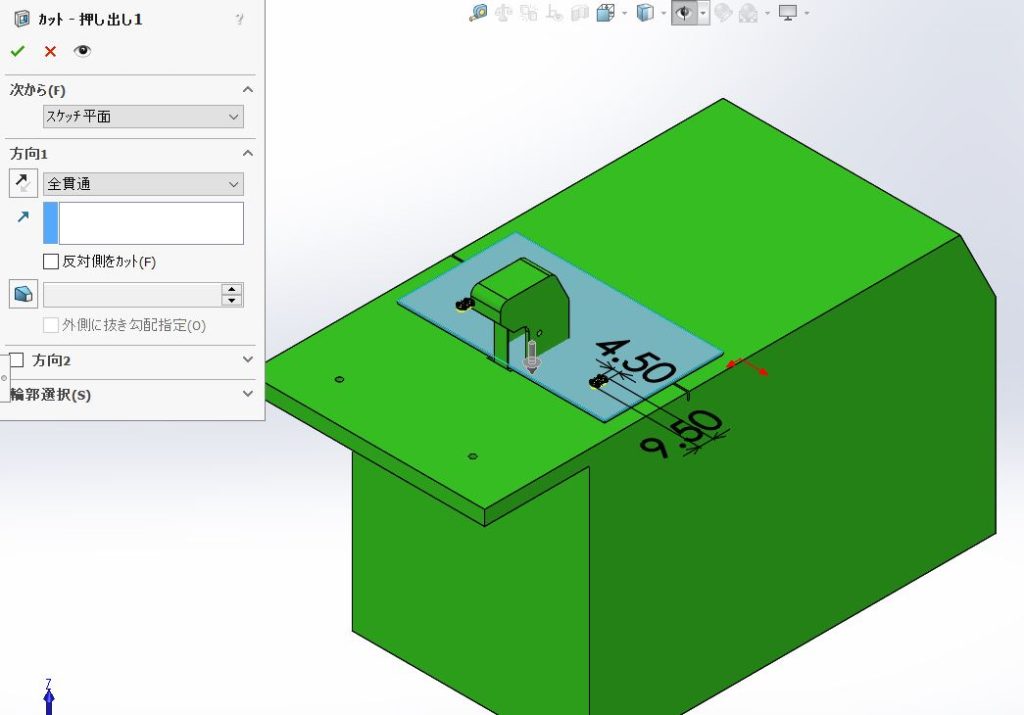

●固定用穴の押し出しカット

固定する穴用に作成したボディ平面に押し出しカット-スケッチ開始-中心点ストレートスロットで4.5x9.5長丸穴-[方向1]では全貫通に設定します。

固定用穴の押し出しカット

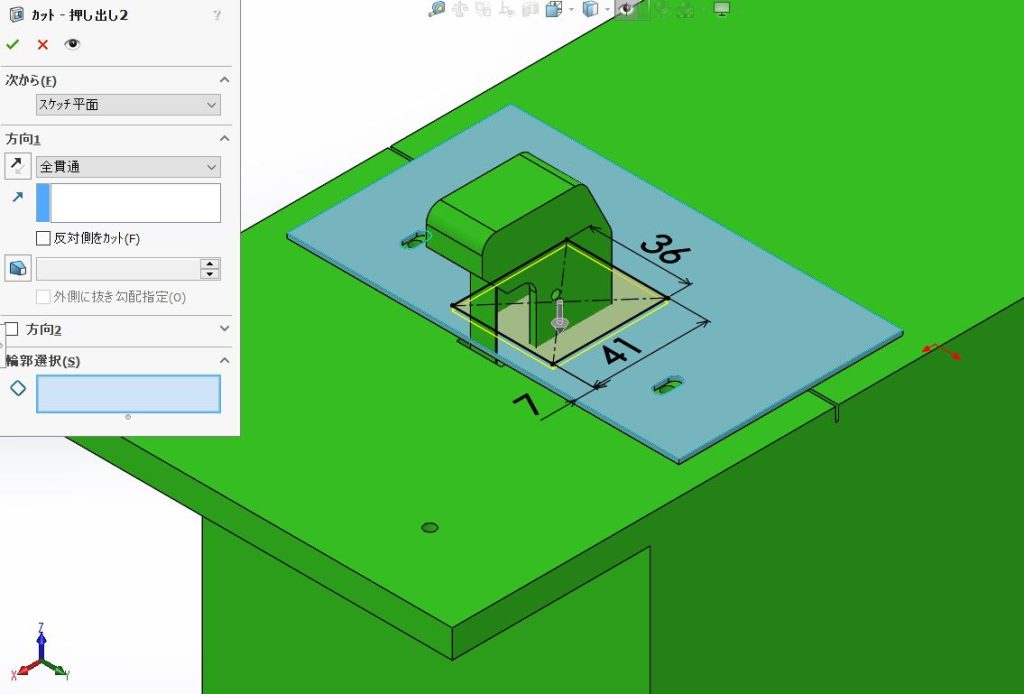

●ベルトカバー部を押し出しカット

ベルトカバーを逃がすため、ボディ平面に[押し出しカット]-[スケッチ開始] で矩形中心:36×41 -[方向1]では全貫通に設定します。

突き当て部分の設計が完了しました。

ワークを平行に突き当てて安定した仕上げが可能になります。

ベルトカバー部を押し出しカット

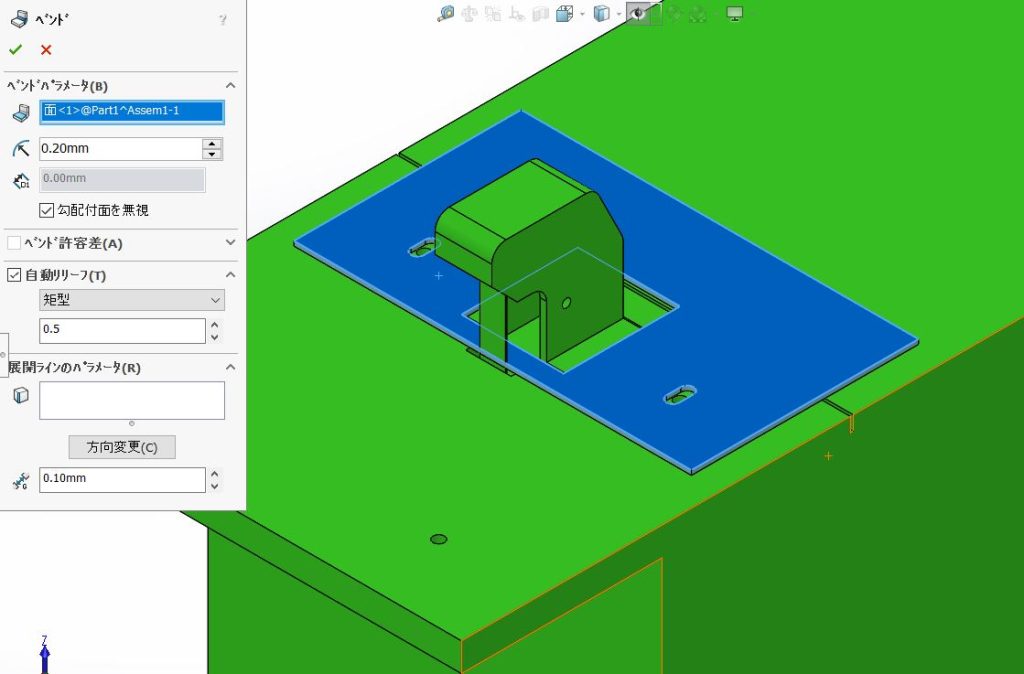

2.安全カバー部分の設計

●ボディ平面を選択

次に安全カバー部分の設計です。2つの機能を融合するため曲げフランジを追加します。

[板金タブ] –[板金] –[ボディ平面]を選択します。エッジフランジが使用可能になります。

ボディ平面を選択

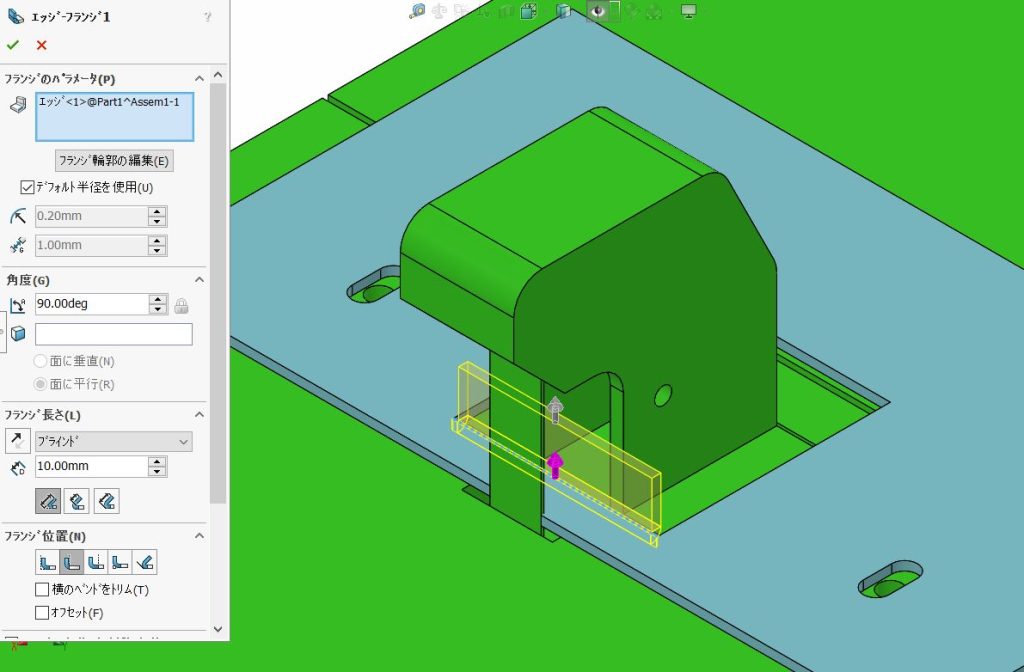

●フランジ1を追加

[エッジフランジ]-[角度:90°]-[フランジ長さ:10mm]を入力し、フランジを作成します。

フランジ1を追加

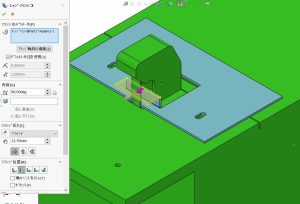

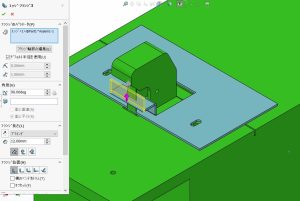

●フランジ2.3を追加

同様に[フランジ長さ:13.7mm] 12mmフランジを作成します。

|

|

|

フランジ2を追加 |

フランジ3を追加 |

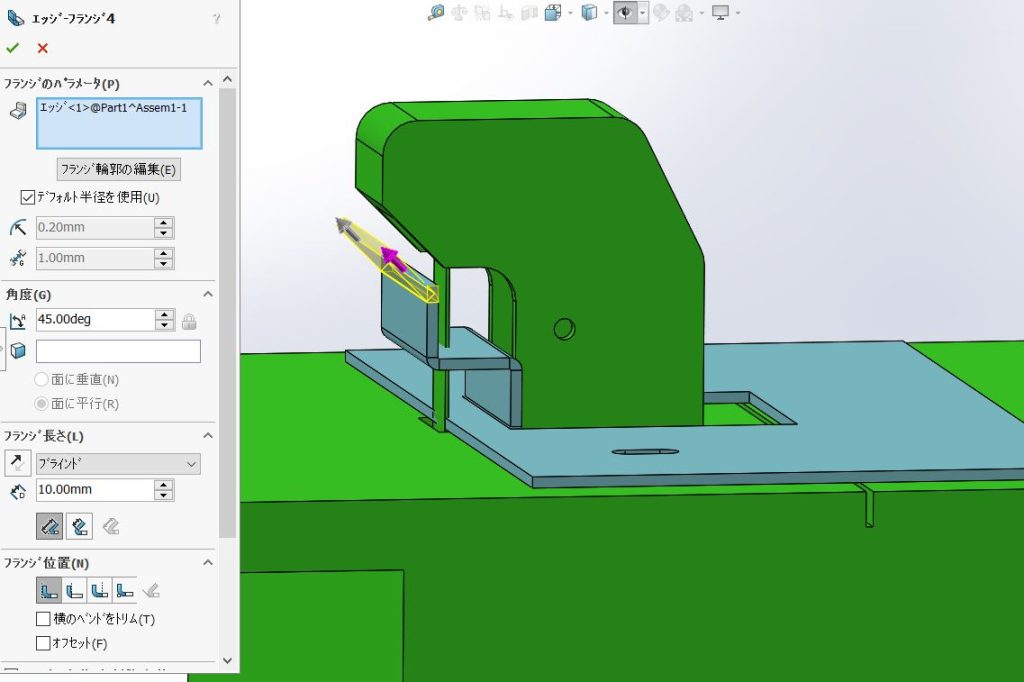

●フランジ4を追加

最後の[エッジフランジ]は安全カバーの形にあわせて[角度:45°]-[フランジ長さ:10mm]を入力します。

フランジ4を追加

●干渉部を押し出しカット

ベルト部と干渉している部分を[押し出しカット]します。

|

|

干渉部カット

●押し出しボス

私の会社の場合、最大t6(=板厚6mm)までを使用します。指の厚みは10mmです。

[押し出しボス]でt6までの板は入り、指は入らないようにする部分を作成します。

押し出しボス

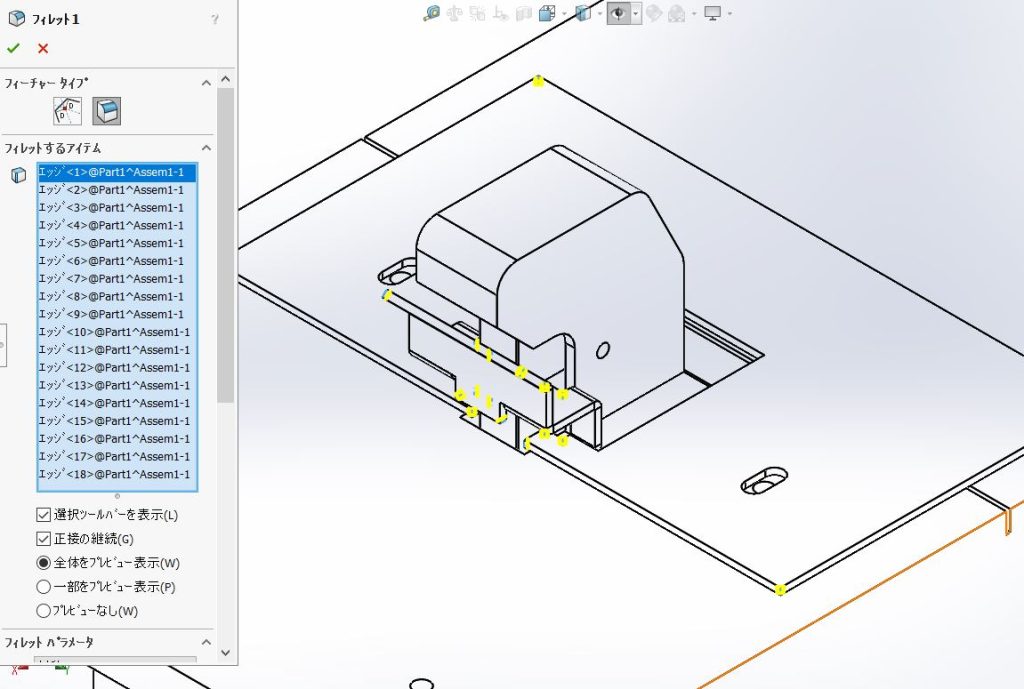

●フィレット処理

仕上げに、エッジ部はフィレット処理をします。フィレットとは、角部を取って丸める加工で、けが防止のために行います。

フィレット処理

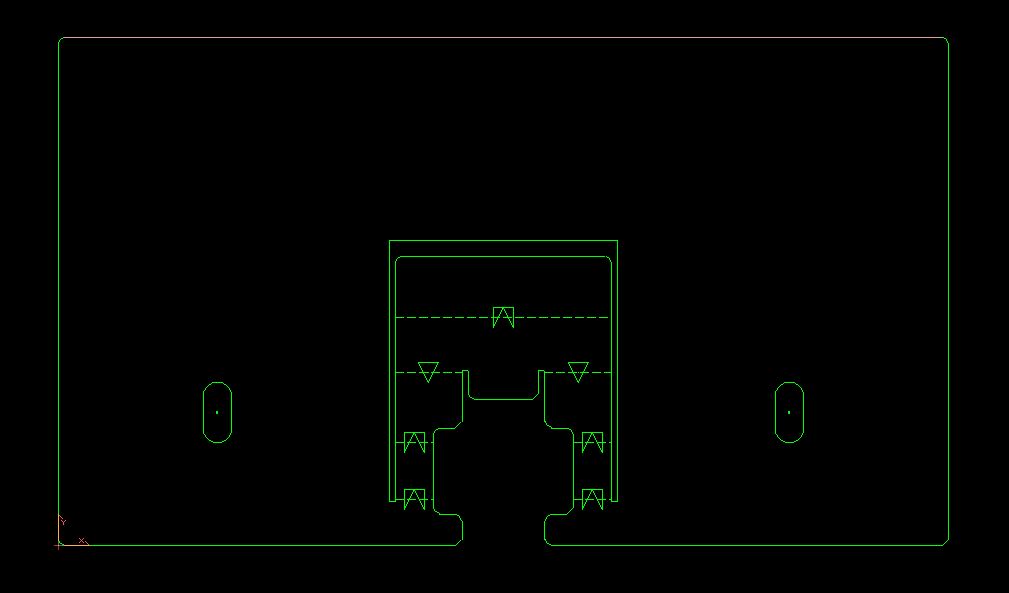

●設計完了と展開図

設計が完了しました。展開図はこのようになります。

展開図

3.取付性の確認

ここで安全カバー付き突き当てプレートが仕上げ加工機に取り付けができるかを確認します。

合致を抑制し動かすと、干渉なく取り付けができることが、わかります。干渉の有無をシミュレーションできることも、アセンブリモードで設計するメリットです。

取り付け可能

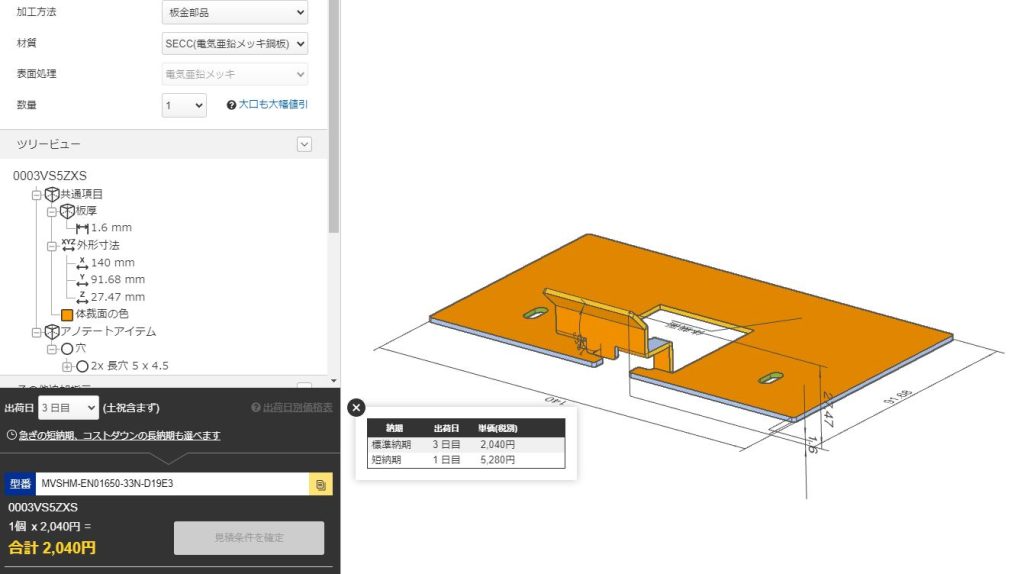

4.meviyでも手配可能!

この部品はmeviyでも自動見積もり、注文可能です。

meviy 見積もり設定画面 SECC(電気亜鉛メッキ)で見積もり成功

※参考価格(2022年8月時点)

見積もりが成功し、無事に製作できることがわかりました。

https://meviy.misumi-ec.com/ja-jp/

切断と曲げ加工をしてみよう!板金加工のポイント

それでは実際に切断と曲げ加工を行い、板金加工のポイントについて説明していきます。

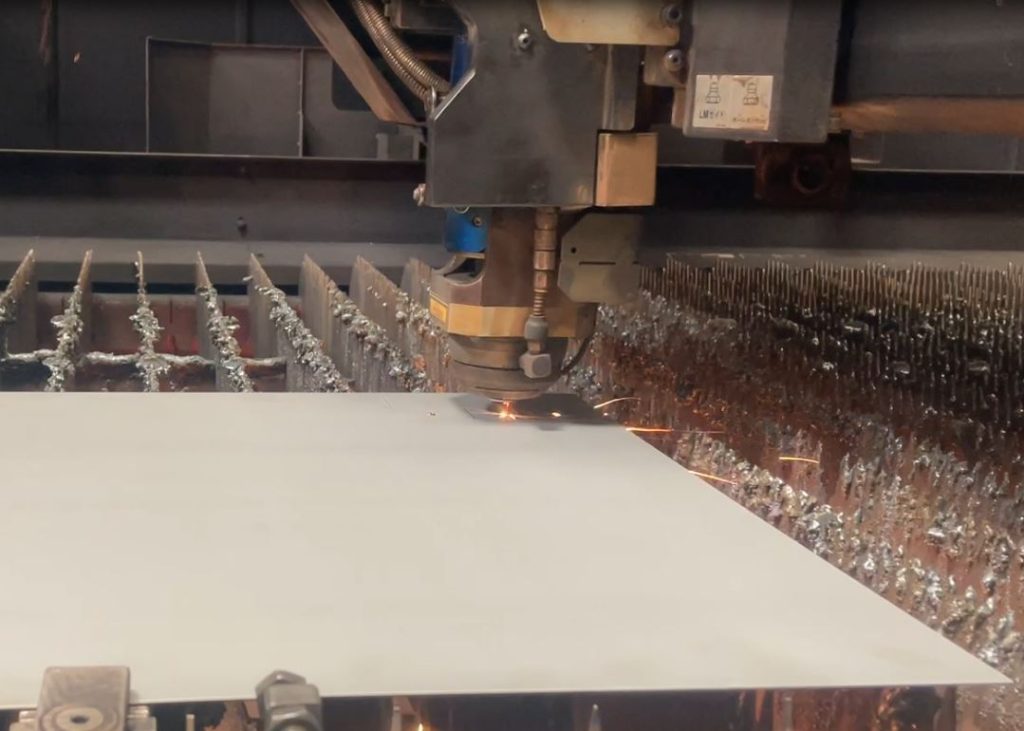

まずは切断です。

1.切断加工

穴と外周加工だけで成形加工はできないので、単体レーザー加工機で加工します。

アマダ製FOMⅡRI

レーザー加工機を動かすためのプログラムを事前にCAMで作成し、レーザー加工機で読み込みます。

レーザーCAM画面

材料をセットして加工をスタートします。

レーザー加工機に材料をセットしスタート

複合加工機による切断加工が完了しました。

レーザー加工機による切断の完了

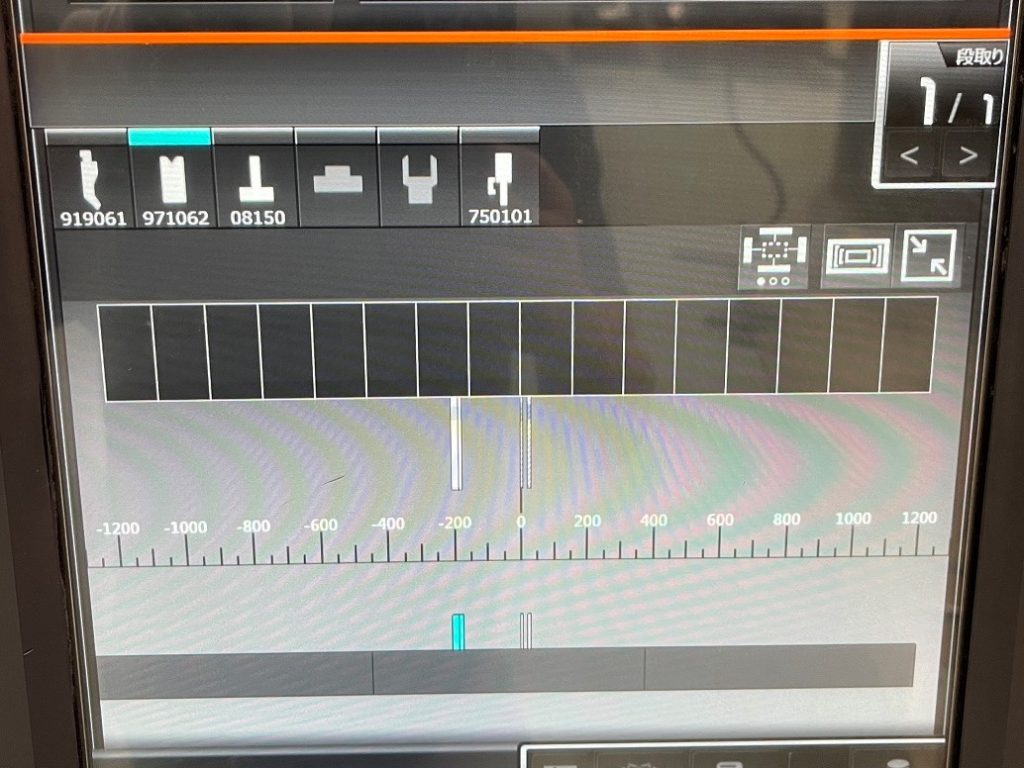

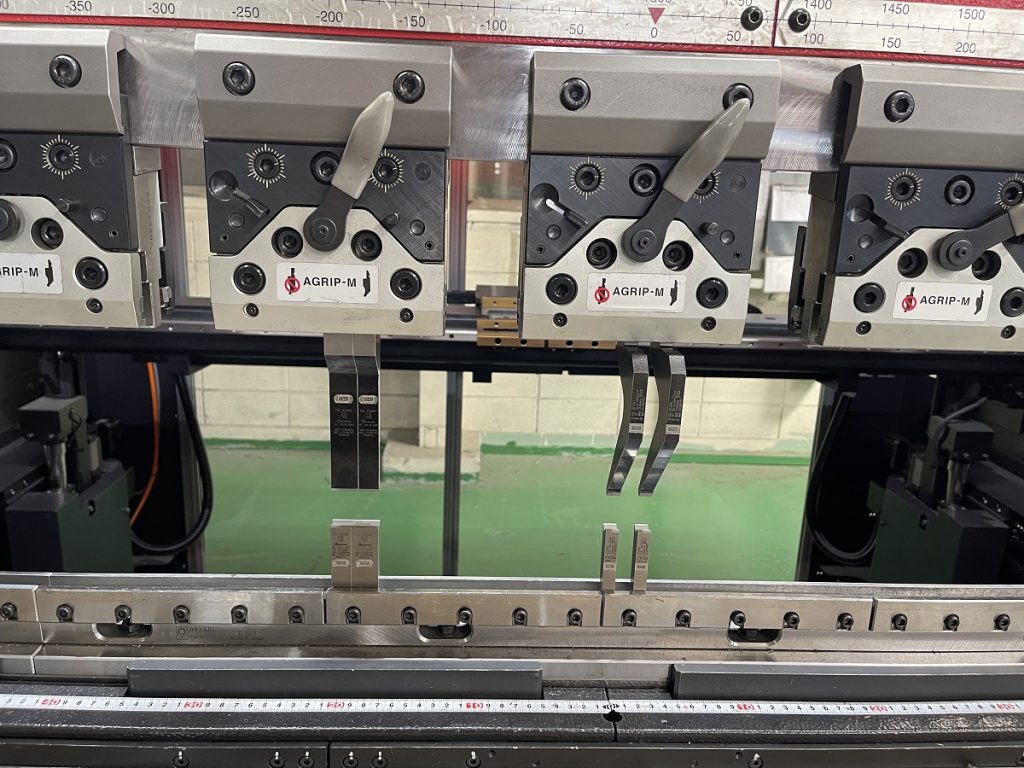

2.曲げ加工(プレスブレーキ)

次はプレスブレーキを使用した曲げ加工についてです。

アマダ製プレスブレーキHG-1303

曲げ加工も事前にプレスブレーキを動かすためのプログラムをCAMで作成し、加工機画面でプログラムを確認します。

加工機画面

金型の取り付けを行います。金型種類と取り付け位置はプログラムで設定されています。

画面に従い金型を取り付け

画面を見ながら金型を取り付け、スタートボタンを押して4回の曲げ加工を開始します。

<1曲げ目>

|

|

| 曲げ位置の確認 | ワークをバックゲージに当て曲げる |

<2曲げ目>

|

|

| 曲げ位置の確認 | ワークをバックゲージに当て曲げる |

<3曲げ目>

|

|

| 曲げ位置の確認 | ワークをバックゲージに当て曲げる |

<4曲げ目>

|

|

| 曲げ位置の確認 | ワークをバックゲージに当て曲げる |

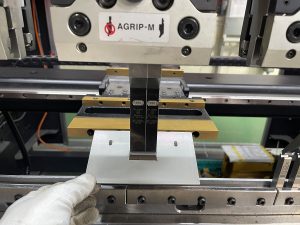

曲げ加工が完了し、安全カバー付き突き当てプレートが完成しました。

安全カバー付き突き当てプレートの完成

安全カバー付き突き当てプレートを、仕上げ加工機に取り付けます。

これで、CADで事前に確認したとおり無事に取り付けることができました。

|

|

取り付け完了

リスクアセスメントからわかった「2つの問題」は解決したのか、機能を確認します。

1つ目の、指が入ってケガをするという【安全の問題】は、カバーをつけることによって指が入らないように改善できました。

指が入らなくなり安全

2つ目の、安定したジョイントの仕上げができない【品質の問題】は、突き当て部分を製作し安定してジョイントの仕上げができるように改善しました。

これで安心して誰でも作業ができます。

まとめ

いかがでしたか。

5つめの板金レシピ「新規設備を板金部品でカスタマイズし導入メリットを最大化する方法」では、新規設備の安全と品質の問題を、カバー機能と突き当て機能を融合した板金品を取り付けることで解決しました。

| ●設備3Dを利用してアセンブリモードで設計 ●2つの機能を融合する ●金型位置を正確に取付 |

少しの工夫で広がる板金レパートリー!

次回も皆さんのアイデアにつながるような情報を発信していきますね、お楽しみに。