前編ではボールネジの選定(基礎編)として、部品を移動させる駆動機構の種類や特徴、そして、ボールネジの種類と精度、選定の方法について説明しました。

後半では、実際にボールネジの選定を行っていきたいと思います。

ボールネジの選定(実践編)

それでは、実際にボールネジの選定をしていきます。

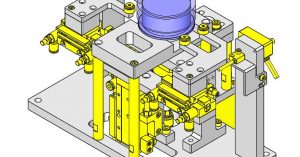

この装置の概要と目標精度をおさらいしておきます。

| 装置名称 | ピックアンドプレースユニット | |

| 搬送対象 | ガラス | Φ63.5×Φ19.05×t1.0 W=0.008kg |

| 搬送速度 | X,Y共 | 250mm/s |

| 走行ストローク | X | 680㎜ |

| Y | 210㎜ | |

| Z | 20㎜ | |

| 位置決め精度 | X,Y共 | ±0.05㎜/500㎜ |

今回の装置での要求精度は±0.05㎜/500㎜としていますので、有効長さ500㎜においての代表リード誤差と変動から、C5等級のボールネジを選択します。

累積代表リード誤差(27μm)+変動/2(20 / 2μm)=37μm

片振りの誤差がおおよそこの数字となりますので、要求精度を満足することが出来ると言えます。

この装置では位置決め精度として±0.05㎜/500㎜を設定しました。

これは、コンベアからパレットの1箇所目の置き位置までの位置決め精度は不要(繰り返し精度があればいいので)なので、そこからパレタイズの為に位置決め精度が必要になります。

このように、使い方次第で必要精度は変わってきますので、「その装置はどのように使うか。何が必要か。」を見極める事が重要です。

Y軸はストロークが短いですが、C7等級(転造ネジ)では要求精度を満足出来ませんので、こちらもC5等級のボールネジを使用します。

1.ボールネジのリード

精度等級を決定したので、次にリードを考えます。

走行速度は前述の表のように250㎜/sec、モーターにはサーボモーターを使用しますので、3000min-1となります。

走行速度=3000×リード×1/60となりますので、リードは5㎜以上必要ということが分かります。

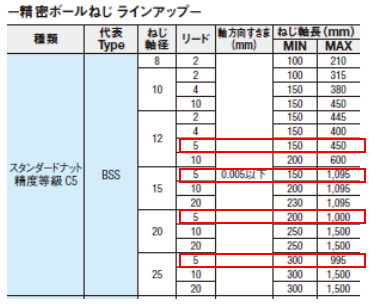

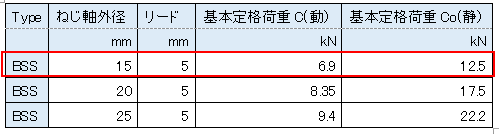

リードを5としてカタログから選択すると、

精度等級C5のボールネジには、赤枠で囲んだ4種類があります。

製作可能なねじ軸長がありますので、必要な長さに対応できるものを選択します。(この時点では危険速度の検討などしていないので“仮”にはなります)

今回の必要なねじ軸長(X軸)は700㎜程度になりますので、ねじ軸径は15㎜以上必要ということになります。

Y軸については予備品の管理や部品の共通化を考えて、同じ軸径で長さ違いを使用することにします。従って、以降は負荷の大きいX軸のみについて検討を進めていきます。

2.軸方向最大荷重の検討

ボールネジを使用する際、軸方向に掛かる荷重を必ず検討しておく必要があります。

ボールネジはナット内をボールが無限循環しており、これにより摩擦抵抗が小さくなっています。

ネジ軸に切られたねじ山とナットに切られたねじ山の間にボールが介在して動作していますので、過大な負荷をかけると、ボールが割れたり、飛び出したりすることがあります。

そのようなことになると、機械は運転を停止し、数日~数か月という単位で修理に時間がかかり、生産設備であれば生産能力が著しく低下してしまします。

そうならないために必ず確認しておきましょう。

前回でも触れましたが、X軸に掛かる荷重はざっくり下表のようになっています。

| 品番 | 品名 | 質量(kg) | 数量 | 小計(kg) |

| 1 | Y軸モーター(200W) | 0.8 | 1 | 0.8 |

| 2 | リニアガイドレール(580L) | 0.9 | 2 | 1.7 |

| 3 | Y軸ベース(A5052) | 2.5 | 1 | 2.5 |

| 4 | リニアガイド高さ調整ブロック | 0.5 | 2 | 1.0 |

| 5 | Y軸ビーム | 2.1 | 1 | 2.1 |

| 6 | チャック部 | 1.0 | 1 | 1.0 |

| 合計 | 9.1 |

前回は、これに配管や配線など諸々を加味して2kg増しとし、11.1kgとしました。

今回もこの条件で検討を進めていきます。

一定速度で運転している場合には、軸方向の力は発生しません。(F=mαのαがゼロ)

加減速時に力は発生します。加減速時間を0.2秒と設定すると加速度は、

質量が11.1kgですので、軸方向荷重は、

となります。

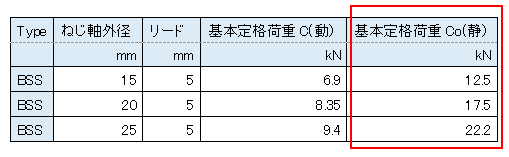

ミスミBSSシリーズボールネジのカタログを確認すると、基本定格荷重としてCとCoがありますが、負荷荷重の検討にはCoを使用します。

計算結果と表を比較して、ねじ軸外径は15mmを選択します。

これで、ボールネジの軸径、リード、有効長さが決まりました。

3.軸端部の形状の決定

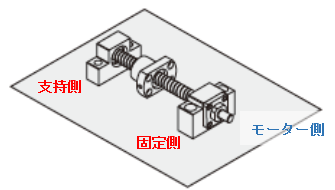

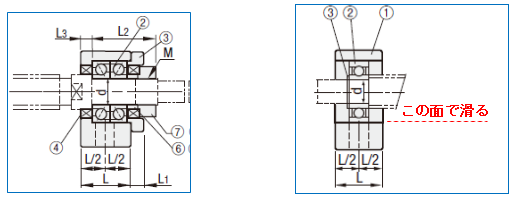

軸端部の形状はボールネジのサポート方法により変わりますが、一番ポピュラーなのは、「固定―支持」と呼ばれるサポート方法です。

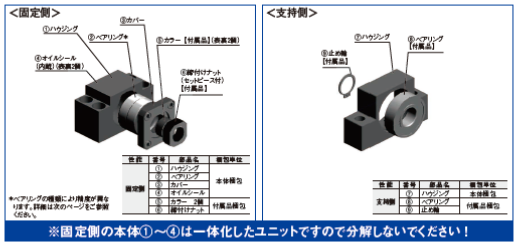

ボールネジの熱膨張を考えて、モーター側を固定し、反対側をベアリングで支持するだけの構造にします。それぞれの構造は下図のようになっています。

ネジ軸を組立てた状態は下記のようになります。

固定側はベアリングを介して、サポートユニットにしっかり固定されます。

対して、支持側はネジ軸とベアリングは止め輪で固定されますが、ベアリングとサポートユニットはラジアル方向に支えられているだけで、スラスト方向には滑るように出来ています。

ここでは直接関係しませんが、固定側のオイルシールの取付構造はベアリングでオイルシールを使う際の参考になりますので、覚えておいてください。

ねじ軸外径により、推奨の軸端寸法が各メーカーから公表されていますので、それに従うのが、設計負荷、部品納期を考えるとベターです。

ここまでの設計検討の結果でボールネジを選定していると、モーター軸径とボールネジ固定側軸端径は近い径になり、自然と軸同士を接続するカップリングも選択肢があるはずです。

特殊な事情が無いのに、ボールネジ軸端径がモーター軸径とかけ離れている場合、選定過程を見直してみてください。

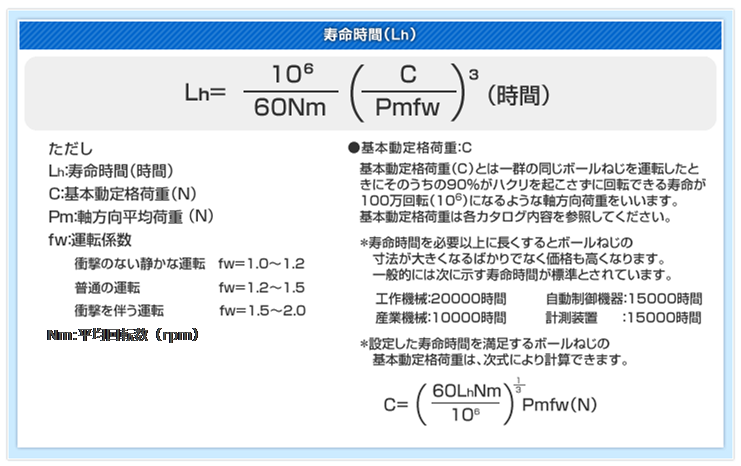

■寿命計算

型式を決定したら、ボールネジの寿命計算を行います。

型式:BSS1505-900

寿命計算は次の式で計算できます。

Nm:平均回転数 = 3000rpm(正確には停止時間があるので、もう少し小さな値になりますが、運転時の最高回転数で設定します)

C:基本動定格荷重 = 6900N(BSS15-5)

Pm:軸方向平均荷重

| -軸方向荷重の計算式-

l 定速時・・・軸方向荷重(Pb)=μWg l 加速時・・・軸方向荷重(Pa)=Wα+μWg l 減速時・・・軸方向荷重(Pc)=Wα-μWg *垂直取付の場合は「μ」を除いて計算してください。 μ:直動案内摩擦係数(リニアガイドの場合は0.02) W:移動体質量N g:動力加速度9.8m/s2 α:加速度 |

リニアガイドを使用するので、μは0.02と0に近い値になりますので、μWg=0と近似します。

加減速時に掛かる荷重は Wα=11.1×1.25=13.875 (N)

よって、Pm=13.875とします。

fw:運転係数 = 1.5 衝撃を伴わない運転ですので、普通の運転を選択します。

但し、想定外の事態として一時的に設計を超えた運転をされた場合でも壊れないための保険を掛けるために、ここの係数を厳しくしておきます。

以上の係数で計算すると、

となります。

シビアなコンディションで無ければ、大概ボールネジの寿命は長く出ます。設計の経験値が上がれば、「この条件なら大丈夫!」、「これはヤバイ・・・」というのが分かってきます。

そうすると、なんでもかんでも計算する必要がありませんので、設計効率も上がるようになります。

後編では実際にボールネジの選定をしました。ボールネジの選定では検討することが多いですが、それだけ検討をしておかないと、求める性能が得られないということです。言い換えると、ボールネジが選定できるだけの仕様検討が出来ていなければ、いい装置は設計できないということでもあります。

次回は駆動源となるサーボモーターについて話をしたいと思います。

それではまた。