今回の虎の巻では『設計注意点その一』を掲載していきます。

金型設計の際に注意するべき項目のひとつが様々な機構部品の成立性です。一般的に金型設計では金型が閉じた状態を表現するため組付けや型開き、突出し状態などを想定し設計する必要があります。

その際に見落としなどがあり成立していないと組付段階での問題や製品不良などを発生させてしまいます。近年では3Dデータを活用しシミュレーションなどを行い事前に不成立を検知する取り組みが進んでいます。ここでは過去の不具合事例を含め見落としやすい個所を4つのパートでご紹介します。

【一】倒れコア設計時の注意点 その一

倒れコアのメリットは傾斜コアに比べ小スペースでの配置が可能で、エジェクタピンに比べて製品を押し出す力が強く、白化が起こりにくいことです。しかし回転運動で強制的にアンダーカットを外す構造のため、わずかな量のアンダーカットにしか対応できません。また製品面が下がっていく方向への配置が不可能で、アンダーカットの上り下りにも対応できません。倒れコアは受け面が少なすぎると成形圧力によって倒れコアがたわみ、製品にバリが発生してしまいます。

倒れコアの受け面のポイントaを、アンダーカットの最も深い位置よりも下(可動主型底面寄り)に設定(b寸法を確保)して下さい。これにより倒れコアが成形圧力でたわむことを防ぎ、バリの発生を防ぐことができます。

【二】倒れコア設計時の注意点 その二

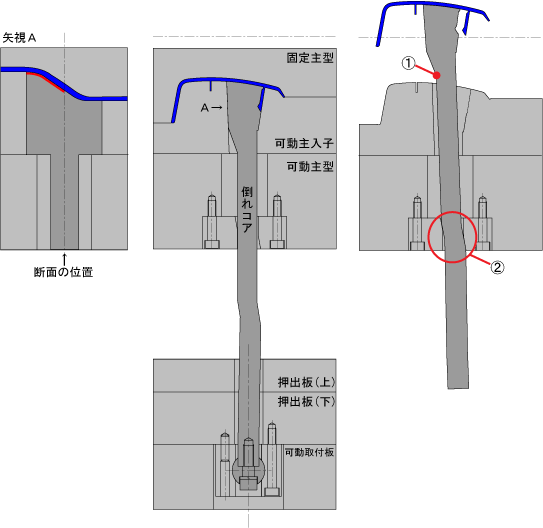

倒れコアの設計を進めるときは、どのタイミングで倒れ始めるかをよく注意して設計する必要があります。間違ったまま設計を進めてしまうと、図面上では問題なさそうに見えても実際は金型に取り付けることができない倒れコアを設計してしまう可能性もあります。

倒れコアの図中①の部分が可動側コア面から全て抜けきってから倒れ始める設計をして下さい。倒れコアの受け面が可動側コア面から抜けきる前に倒れ始める構造にしてしまうと、倒れコアの背面が主型のポケットに干渉した状態となり、それ以上に倒れることは不可能になる場合があります。

つまり、正確にはその倒れコアは金型に組み付けることができません。特別な理由が無い場合は、倒れコア本体の折れ部分②は確実に受け面が抜けきる分だけ下の方に設計しましょう。下の方に設置すると①が可動側コア面から抜け切るまでの距離が確保し易いためです。

ここで注意しなければいけないのは、断面を切って設計している場合の奥行き方向です。

真ん中の図を矢視Aの一点鎖線の断面としたとき、矢視Aの赤線部分の高さを考慮せずに設計してしまい、受け面がコア面から抜けきるまでの距離が足りない状態の設計をしてしまう可能性があるからです。設計時は必ず倒れコアにかかる可動側コア面の高さに注意しましょう。

【三】製品収縮に係る傾斜コア及び倒れコア設計上の注意点

プラスチック製品の金型を設計するとき、まず始めに製品の基準となる位置を決め、それぞれの材質ごとに決められた収縮率を製品に掛けて、実際に出来上がる製品よりもわずかに大きくしてから設計を開始します。

その理由は、プラスチックが熱せられた状態のときと冷え切った状態のときで大きさに違いがあるためです。樹脂が高温のときは体積が膨張していますが、常温に近づくに連れて収縮します。

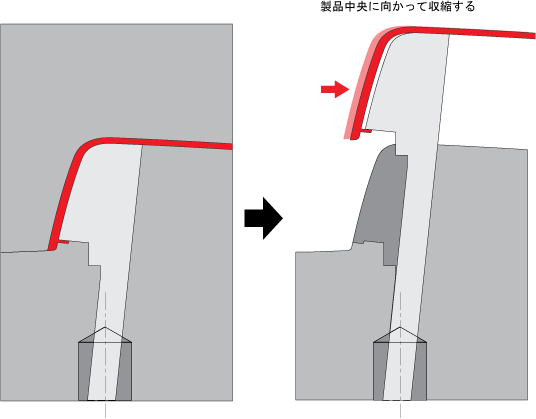

一般的に製品が金型から抜ける瞬間の収縮量は全収縮量の7~8割と言われています。そこで注意しなければいけない事は、製品の中央に向かって動くように設置された傾斜コア及び倒れコアのアンダーカット処理ストロークです。

製品外側に向かって動く場合は、傾斜コアや倒れコアから収縮によって製品が離れていく方向なので問題ありません。しかし内側に動く場合は製品がストローク方向と同じく内側に向かって収縮してくるため、傾斜コアや倒れコアをその収縮分の距離を見込んだアンダーカット処理ストロークに設計する必要があります。

【四】アンダーカットの上り下りと倒れコア

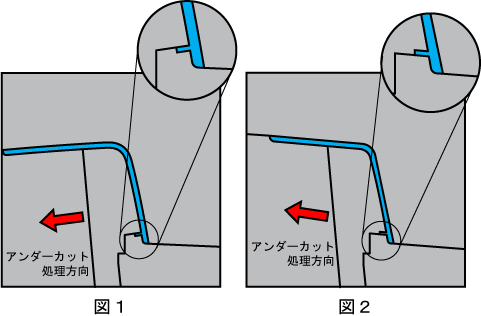

アンダーカットの処理方向に上り下りがある場合、たとえアンダーカット量が少量であっても、倒れコアを採用することはできません。なぜなら、倒れコアは厳密には回転運動でアンダーカットを処理しますが、そのアンダーカット部位付近の動きは型開き方向に対し、限りなく水平運動に近いためです。

- アンダーカット形状そのものは水平にはずれるが、コアの動き方向に対し、製品面(意匠面)が下がってくるケース(図1)

- アンダーカット形状そのものがコアの動きに対して上りになっていて、水平にははずれないケース(図2)

上図のようなケースでは倒れコアは使えないので、上り下りの傾斜コアを採用します。

以上、第二巻『設計注意点その一』でした。次回の『設計注意点その二』でもお恥ずかしい過去の不具合事例を含め余すところなく紹介していきます(笑)

(石田吉樹/モールデック)