ブログをご覧の皆さん、meviyスタッフの皆さん。本年も宜しくお願いいたします。

新年一巻目の今回は昨年に引き続きアンダーカット処理に用いる機会が多い定番機構『スライドコア』について紹介していきますが昨年よりも、よりマニアックな追加機構や設計のポイントなどを4つのパートで紹介していきます。

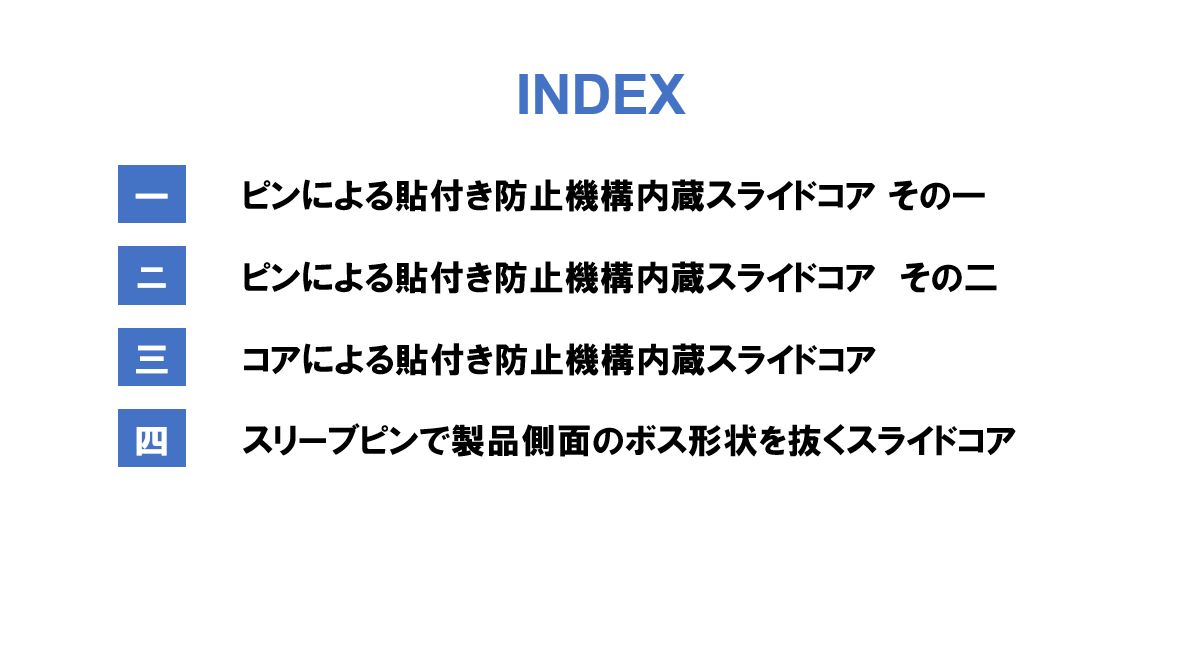

一、ピンによる貼付き防止機構内蔵スライドコア その一

中に補強リブが入っているようなヤグラ(取付座)形状等はスライドコアに対する喰い付きが大変強く、スライドコアからの離形の際に自らを変形させてしまう可能性があります。

このようなケースでは形状により、貼り付き防止ピンを内蔵する方法があります。

スライドコアの中に通常の押出ピンを内蔵し、裏をサポートピンで支え、スプリングを入れて蓋をします。貼り付き防止ピン先端は可動主型の概ね平らなバリ切面に60%程度かかっている必要があります。貼り付き防止ピンはフリーではスプリングに押し出されているため、リブの同時放電等の加工用に貼付き防止ストローク分のカラーが必要になりますが、完成後は取外します。アンダーカット処理ストロークにピンの飛出し分を加算しなければなりません。また貼り付き防止ピンにはガス抜きの効果もあります。

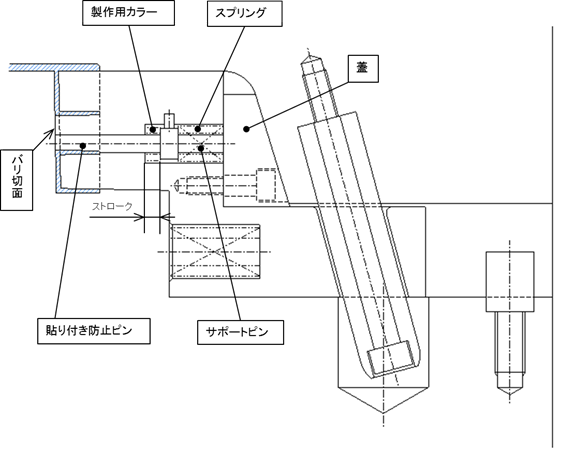

二、ピンによる貼付き防止機構内蔵スライドコア その二

スライドコアでピンによる貼付き防止をしようとしても、ピン先端をバリ切り面に乗せる事ができない場合もあります。

このようなケースではスライドコア本体に一つ仕掛けが必要です。スライドコア本体を前後2つに分割し、その中に別なスライドを組み込み、貼付き防止ピンを組付けます。

上図は大変簡易な例の紹介ですが、組み込んだ別スライドがスプリングの力で可動主型に押付けられていて、貼付き防止ストローク分その場に留まります。ピンがストローク分スライドコア本体から飛び出す結果となり、貼付き防止の役割を果たします。ストローク終了後スライド本体に引かれて一緒に後退します。2分割のスライドコア本体に別スライドを組んだサブアッシー状態で可動主型に組むことになります。このような構造は実に多様な方法論があり、バリエーションは無限にあります。設計者の発想力が大切です。

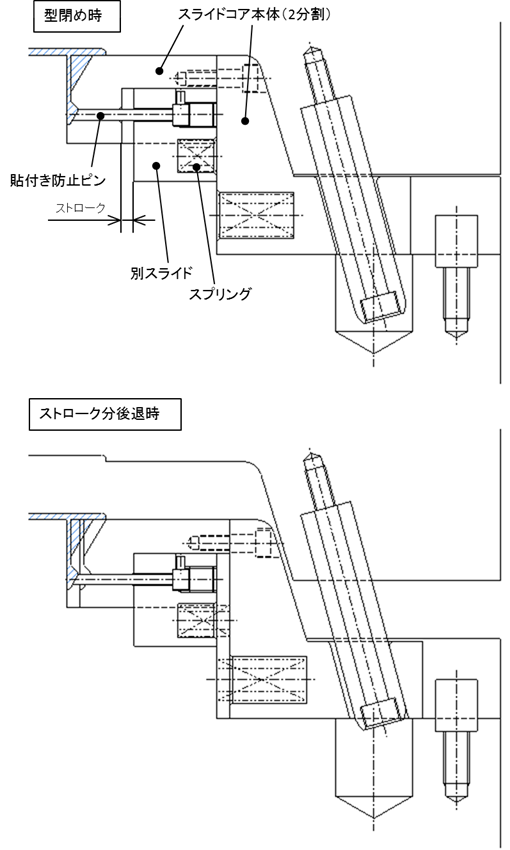

三、コアによる貼付き防止機構内蔵スライドコア

貼付き防止をする範囲が広いなどで、ピンではなく貼付き防止コアで対応する場合もあります。ピン同様スライドコアの摺動方向に対し概ね平らな面に、ある程度の面積を乗せる必要があります。

上図は大変簡易な例の紹介ですが、コアをレール構造でスライドコア本体と嵌合して摺動します。スプリングの力で可動主型のバリ切面に押付けられていて、貼付き防止ストローク分その場に留まります。コアがストローク分スライドコア本体から飛び出す結果となり、貼付き防止の役割を果たします。ストローク終了後スライド本体に引かれて一緒に後退します。スライドコア本体にコアを組んだサブアッシー状態で可動主型に組むことになります。バリ切面の設け方は製品次第です。ショルダーボルトをストッパーとして使っていますが、両者のガイドとして兼用し、レール構造を省略する方法もあり得ます。方法論は実に様々で、コアの形状も製品次第で千変万化します。柔軟な対応が大切です。

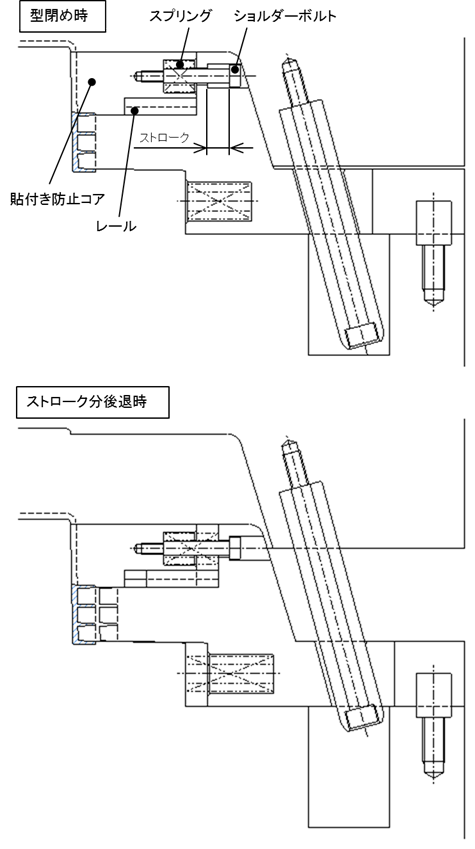

四、スリーブピンで製品側面のボス形状を抜くスライドコア

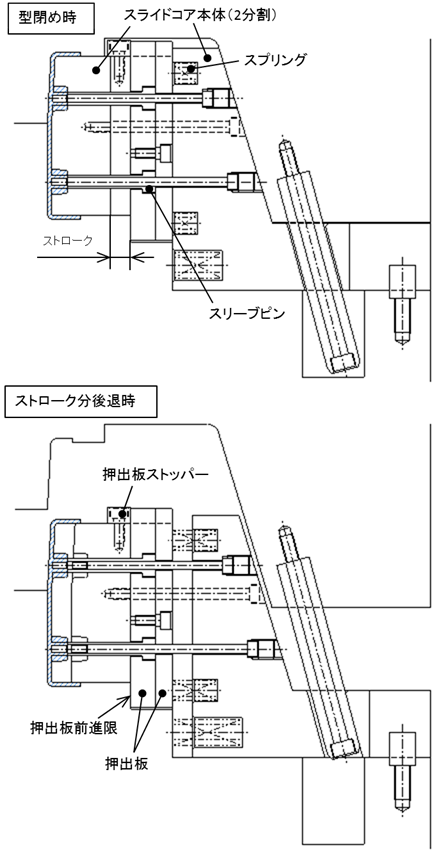

プラスチック製品にはタッピングスクリューが入って来る、組付け用のボス形状がよく見受けられます。このボス形状は大変抜けが悪く、型開き方向では押出板に組込まれたスリーブピンで突出すことになります。製品側面にこのボス形状がある時、スライドコアの中に押出板を組込むという方法論があり、これも貼付き防止の一種です。スライドコア本体を2分割して組込みます。

実際には押出板構造がボス形状を突出すというよりも、スリーブピンを組込んだ押出板がスプリングによって押出板前進限(可動主型)と押出板ストッパー(可動主型組付け)に押付けられて貼付き防止ストローク分その場に留まることでスリーブピンの役割を果たします。貼付き防止ストローク終了後は押出板はスライドコア本体と共に後退します。製品形状によりますが、可動主型組付けの押出板ストッパーを省略(製品の立ちが低い)できる場合もあるでしょう。また本来の押出板のようにエジェクターガイドピンを入れる必要性に迫られる場合もあるでしょう。幾多のやり方があり、最適な方法論での対応が大切です。

以上、第八巻『スライドコア設計その三』でした。

定番機構の『スライドコア』と言っても追加機構を含め千差万別ですね。次巻以降も奥の深い定番機構『スライドコア』について紹介していきます。