今回も前回に引き続きアンダーカット処理に用いる機会が多い定番機構『スライドコア』について紹介していきます。定番機構とはいえ奥が深いスライドコアの追加機構や設計のポイントなどを4つのパートで紹介していきます。

一、親子スライドコア その一

親子スライドはスライドコアが2段重ねになった構造で、貼付き防止の一種です。

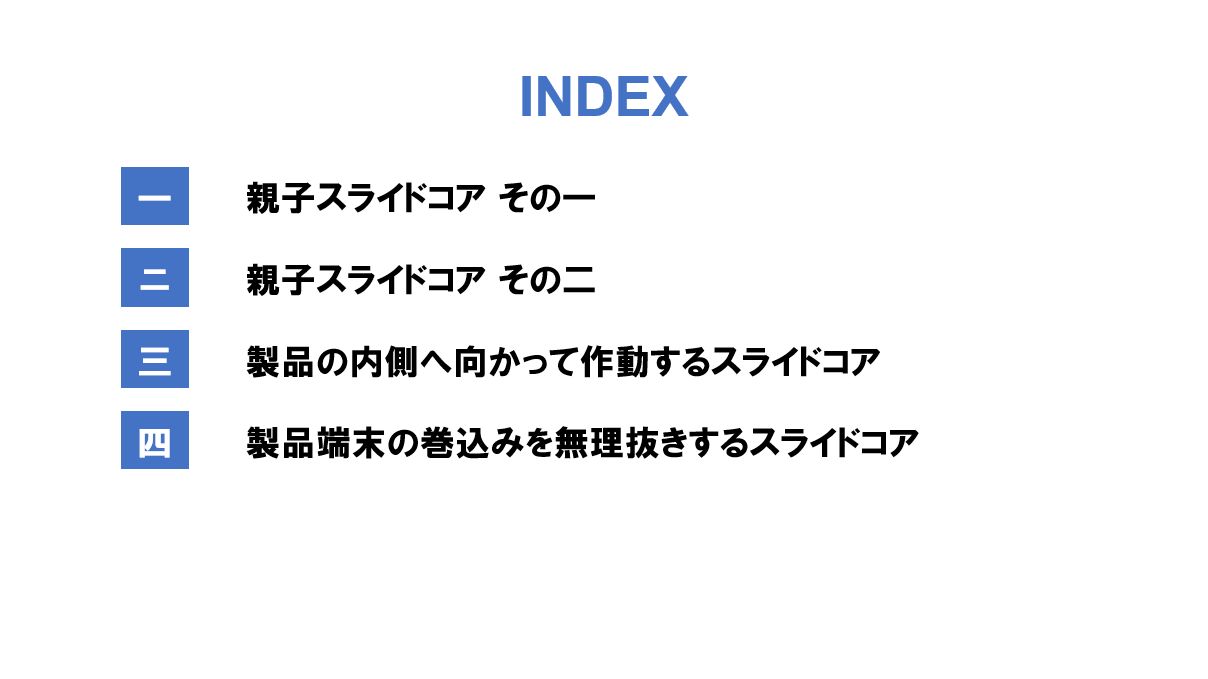

下図では製品自体が固定型に取られ安い形状であるのに加え、端末にリブが多く、相当な喰い付き力が予想されます。固定型に取られなかったとしても、スライドコアに引っ張られて製品が外へ膨らみ、変形してしまう可能性があります。

親スライドをアンギュラカムで止めておき、子供スライドをアンギュラピンで先抜きすることで製品の変形を防ぎつつ、貼付き防止ストローク分で強い喰い付きを外しています。子供スライドが製品から外れた時点で今度はアンギュラカムが親スライドごと引っ張り出します。子供スライドの作動が完了してから一瞬の間をおいてアンギュラカムが働き始める設定が良いでしょう。必要ストローク分の加算を忘れないようにします。

二、親子スライドコア その二

親子スライドはスライドコアが2段重ねになった構造で、貼付き防止の一種です。

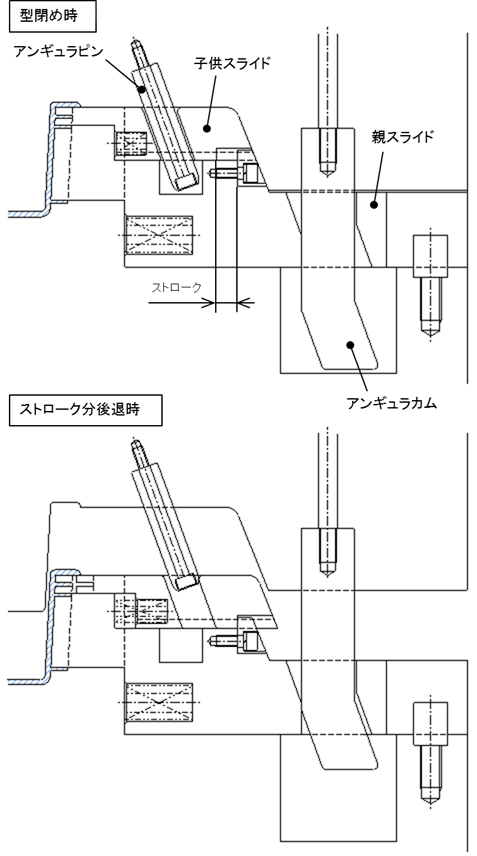

下図では意匠面裏の座面に横向きにボス形状が付いていて、そのボスの中も周囲もアンダーカットになっています。ボス形状は大変喰い付き力が強いので、ボスの周りのアンダーカットを外す前に、ボスの中のピンだけ先に抜きたいところです。

アンギュラピンは子供スライドに対してのみ働きます。子供スライドには2種類のスプリングが内蔵されていて、上段のスプリングで親スライドを可動主型に押し付けたまま子供スライドのみ後退し、ボスの中を先抜きします。貼付き防止ストローク分の作動が完了した時点で子供スライドが親スライドを引っ張り出します。下段のスプリングは親子の自重を合わせた重量+αの力で親子をストッパーに押し付けることになります。必要ストローク分の加算を忘れないようにします。

三、製品の内側へ向かって作動するスライドコア

製品の内側へ向かってスライドコアを動かさなければならない局面があります。

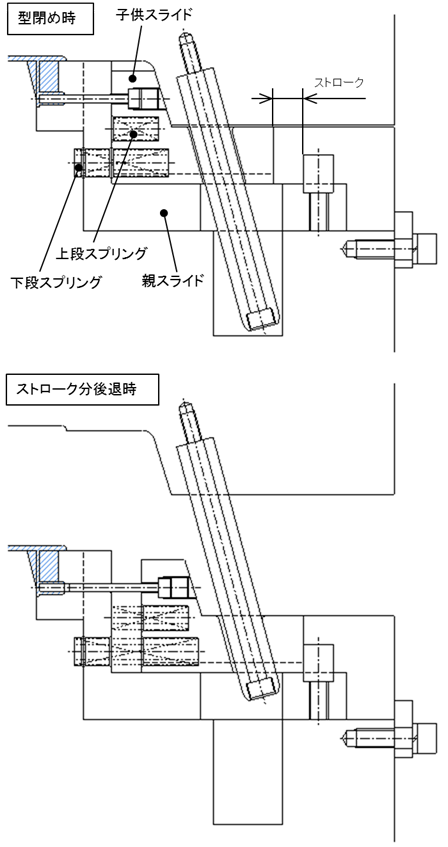

下図では製品端末の巻込み形状を製品内側へ向かって外しています。スライドコアが動く先が空間となるので、天井の意匠面は蓋をすることで形成しています。

この構造の最大の弱点は、成形圧力を内側へ向かって受けるスライドコアの奥がストローク分空間になっていて、コアの立ち上がり部が片持ちの梁の構造になっていることです。

強度計算をして十分な厚みを持たせる事が必要です。コア底面の厚みも伸びの計算をしてみる必要があります。またこのケースでは天井の意匠面は蓋をすることで形成していますが、この部位の厚みも重要で、たわみが出ると成形圧力でコアを押さえ込んでしまい、コアが動かなくなる危険があります。それぞれに強度計算が必要です。

四、製品端末の巻込みを無理抜きするスライドコア

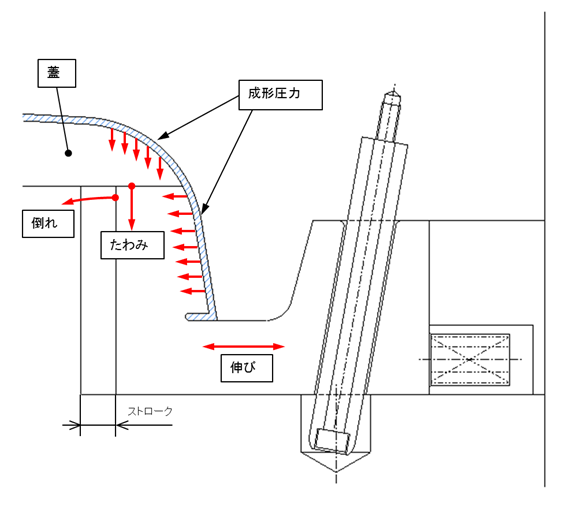

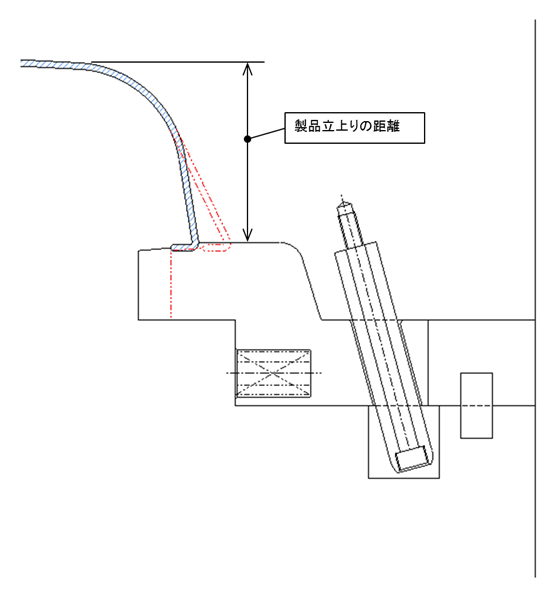

比較的大きな製品で、製品端末の巻込みを無理抜きで外すスライドコアがあります。

この構造は、自動車部品の中でも大物のバンパーやスポイラーに比較的よく見られる構造です。

まともにアンダーカット処理をしようとすると内側へ動く巨大な傾斜コアを設定することになります。必然的に傾斜ロッドやレール等も巨大化し、大きな製品面を持つため冷却回路を仕込む必要にも迫られます。製品端末をスライドで引張り出し、製品を変形させることで(無理抜き)簡便にアンダーカットを外します。無理抜きで変形させたまま製品を突出します。コアと製品部分の接触面積も小さく、冷却回路は無くてもよいケースが多いです。ただ製品の立上りの距離とアンダーカット量の大きさとの比率は重要で、無理抜きとは言え変形させても製品に支障の無い範囲で設定します。

以上、第九巻『スライドコア設計その四』でした。

定番機構の『スライドコア』と言っても対象の形状や用途によって様々な機能が必要になることがわかりますね。さて次巻も奥の深い定番機構『スライドコア』について紹介していきますので楽しみにお待ちください。