メカ設計でよく利用される材料は板金ですが、次に多いのはPOM(ポリアセタール)です。製品の軽量化や部品に多くの機能を持たせる為にPOMは非常に便利な材料で、長年メカ設計者に重宝されています。

目次

POM(ポリアセタール)の強みとは

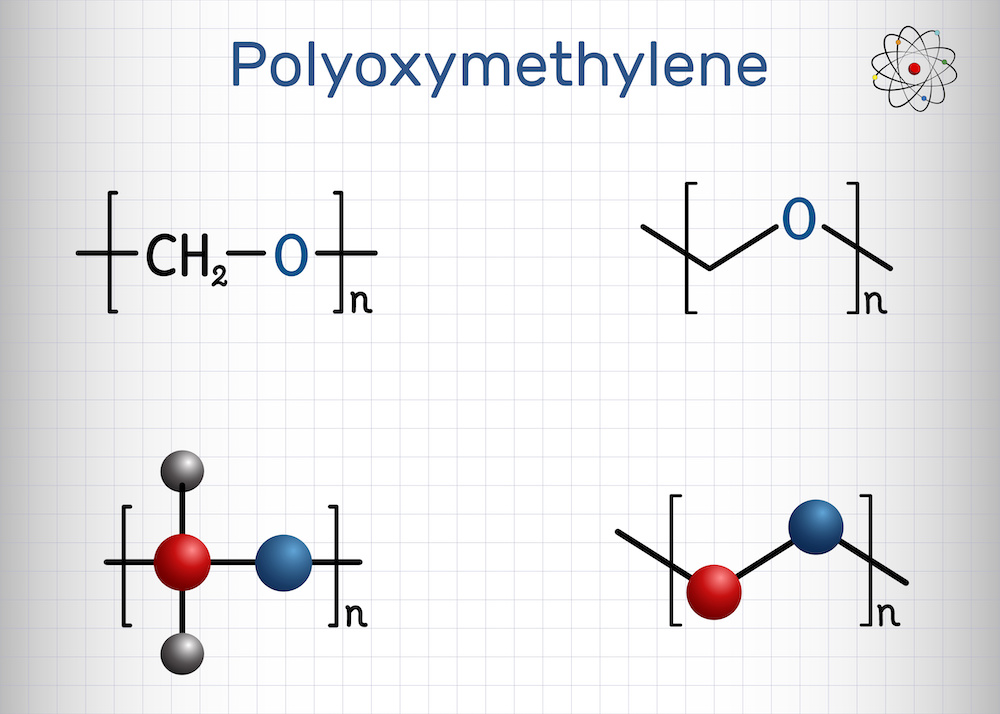

POM(ポリアセタール)は、ホルムアルデヒドやエチレンオキシドをモノマーとしたエンジニアリング・プラスチックです。ホルムアルデヒドのみが重合したホモポリマーと、エチレンオキシドを10モル%程度含んだコポリマーとがあり、前者はデルリンⓇ、後者はジュラコンⓇが有名です。POMは耐熱性、耐衝撃性、耐摩耗性などに優れるため、一般的なメカ設計の要件をクリアできます。以下では、POMの強みをくわしく解説します。

(1)耐熱性

耐熱性は、樹脂が高温環境下で物性を維持する性質であり、樹脂の使用方法を決める上できわめて重要な指標です。

POMの連続使用温度はホモポリマーで約85℃、コポリマーで約105℃です。短時間であれば、約150℃の高温にも耐えられます。荷重たわみ温度(熱変形温度)も1.8MPaで110~120℃程度と比較的高く、高温環境でも本来の強度レベルを保つことができます。そのため、POMはエンジンまわりの部品やヒーターファンなどの材料として適しています。

(2)耐衝撃性

耐衝撃性は、外部からの衝撃(瞬間的な大きな力)に対する耐性です。

POMは耐衝撃性が高く、他の部品とぶつかったり床に落ちたりしても簡単には壊れません。POMを使用すれば、丈夫な部品を製造できるのです。

(3)耐摩耗性

部品の耐摩耗性(摩耗に耐える性質)や自己潤滑性(その素材自身の摩擦係数がきわめて小さいこと)は、機械の寿命や性能を左右する重要なポイントです。

一般に、結晶性が高い樹脂ほど優れた自己潤滑性を示します。POMは他の樹脂と比べて結晶性が高いため自己潤滑性に優れており、結果として高い耐摩耗性を示します。そのため、摩耗の影響を受けやすい歯車やネジ、軸受けなどに最適です。

(4)耐薬品性

耐薬品性は、薬品と接しても溶けない、膨張しない、反応しないといった性質です。

POMは、強酸(硫酸や塩酸など)を除くほとんどの有機薬品や無機薬品に対して優れた耐薬品性を示します。そのため、燃料ポンプやグリース潤滑歯車、マーキングペンのキャップ、排水溝など、薬品や油に接する場所での使用に適しています。

(5)寸法安定性

樹脂は吸湿や吸水、熱などにより膨張して、寸法が少しずつ変化します。この寸法変化に対する耐性が、寸法安定性です。

POMは吸水率が低く、長期にわたる寸法安定性に優れています。そのため、高精度な歯車など、高い精度が要求される部品にも問題なく使用できます。

逆引きによるPOMに適した用途

設計者の目線で部品に必要とされる機能や用途からPOMが適している項目を紹介していきます。

用途① 多機能部品

メカ設計の勘所として1個の部品に複数の機能を持たせる事で、部品コストや組み立て工数を削減できます。板金部品では形状の自由度に制約がありますが、形状の自由度が大きい樹脂成形部品を使うことで多機能化を図れます。

用途② 厳しい信頼性

筆者は車載用メカを設計していましたが、メーカー指定の信頼性項目は厳しいものでした。例えば、耐熱性は100°Cを超え、耐疲労性なども求められます。POMはそれら全ての性能を兼ね備えており、製品の信頼性を高めることができます。

用途③ バネ

通常、バネは金属の部品で製品に取り付けて利用しますが、コストダウンの検討では機構部品にバネ機能を持たせる必要があるためPOMを利用します。プラスチックは耐疲労性や耐クリープ性、弾性回復性に優れているので、バネとしての利用が可能になります。

*しかし弾性率が温度で大きく変化しますので注意が必要です。

用途④ 歯車

金属性の歯車と比べてPOMの歯車は静音性に優れており、家電などでも広く利用されます。またプラスチックは吸水性が抑えられているので、寸法精度の安定性も良好です。

*歯面の硬さは金属に劣るので打痕等で異音が出る場合があります。

用途⑤ 軸受けと摺動面

金属部品は、軸受けや摺動面などには利用できませんので、軸受けメタルなどは別に部品を用意する必要があります。POMはそれ自体に自己潤滑性がありますので、機構部品自体で軸受けや摺動面に対応できます。

POMの弱点

POMにはさまざまなメリットがありますが、当然弱点も存在します。

不透明な部品しかできない

耐候性が低い

POMの欠点の1つは、耐候性の低さです。そのため、屋外や常に直射日光にさらされるような条件での使用は望ましくありません。どうしてもPOMを屋外で使用したい場合は、安定剤を添加するなどの対策が必要です。

接着性が悪い

POMは自己潤滑性が高く、一般的な接着剤では接着できません。POMを接着加工するには、溶接したり、表面をエッチング加工した後にポリウレタン製接着剤を使用したりする必要があります。

酸素指数が高く燃えやすい

POMには酸素原子が含まれています。そのため酸化指数が15と高く、火を近づけると燃えやすい点はデメリットです。

POM以外の材料を使うケース

このようにPOMにもデメリットがあるため、求める機能や用途によっては、POM以外の樹脂材料を使う方が望ましいケースもあります。

透明な部品が必要

POMは無色透明にはならないため、無色透明にしたい部品にはアクリルを利用します。しかし、アクリルは機構部品に使えるだけの特性を持たないため、カバーや窓など限られた用途にしか利用できません。

剛性が求められる

POMでは剛性が足りない場合にはPPS(ガラス繊維入り)を使用することがあります。しかし、PPSはPOMに比べて成形性や潤滑性などが劣るため注意が必要です。

まとめ

POMはエンジニアリング・プラスチックの一種で、耐熱性、耐衝撃性、耐摩擦性、耐薬品性、寸法安定性などに優れています。一般的なメカ設計の要件を満たしており、多機能部品やバネ、歯車などの材料として有用です。

オールマイティな樹脂材料ですので、多用しているエンジニアも多いと思いますが、耐候性や接着性が悪い、燃えやすいといったデメリットもあります。POMの特徴や他の樹脂との違いを理解して、POMを効果的に使いましょう。

ミスミmeviyではPOM部品の即時見積もりと加工ができます。

関連記事

プラスチック(樹脂)加工って何?種類やメリットなどとともに解説!