テーパー加工は、部品の嵌合精度や強度を高めるために、機械設計において広く用いられる重要な加工技術です。本記事では、このテーパー加工の基本原理から、メリット・デメリット、材料別の特性や代表的な加工方法までを体系的に解説します。

さらに、自動車部品や工具などの具体的な用途例から、設計時に不可欠なテーパー角度の計算方法、加工時の注意点について紹介します。テーパー加工に関する知識を深め、良い製品開発につなげるための情報を提供しますので、最後までご覧ください。

目次

テーパー加工とは

テーパー加工とは、部材を円錐状に削る加工法です。その特性を活かすには、まず基本的な定義と加工原理の理解が不可欠です。ここでは、テーパー加工の根幹をなすこれらの基礎知識をわかりやすく解説します。

テーパー加工の基本

テーパー加工とは、部品や材料を先端に向かって徐々に細くなる円錐状(先細り)に仕上げる加工方法を指します。この加工が用いられる理由は、部品同士をはめ合わせる「嵌合(かんごう)」の精度や密着性を高め、製品全体の組立精度や強度を向上させるためです。

例えば、軸と穴をテーパー形状で組み合わせれば、すきまなく強力に結合でき、回転中心のズレを防ぎます。工具の取り付け部や配管の接続部にもこの技術が応用されています。

このように、テーパー加工は単に形状を作るだけでなく、機械部品に重要な機能性を持たせるための基本的な加工技術なのです。

テーパー加工の原理

テーパー加工の原理は、回転する工作物に対し、工具を中心軸に対して一定角度に傾けて送り込むことで成り立ちます。なぜなら、工具を工作物の中心軸から見て斜めに移動させれば、削られる部分の直径が連続的に変化し、結果として滑らかな円錐面が形成されるからです。

例えば、一般的な旋盤加工では、円柱状の工作物を回転させながら、刃物台を加工したいテーパー角度の「半分」の角度(勾配角)に設定して切削します。正確な角度設定こそが、均一なテーパー形状を得るための鍵となります。

このように、工作物と工具の相対的な角度の精密な制御が、テーパー加工における基本的な原理です。

テーパーと勾配の違い

テーパーと勾配の最も大きな違いは、傾きの範囲です。テーパーが円錐形状全体の「直径の変化率」を示すのに対し、勾配は片側だけの「直線の傾き」を示します。

テーパーは中心線に対して両側が対称に傾いた形状であり、広がり具合を比率で表します。一方、勾配は基準線に対する片側の傾斜のみを比率で示すのです。

そのため、同じ円錐形状でも、テーパーの比率を2倍にしたものが勾配の比率に相当します。図面で両者を混同すると、意図した角度の半分または2倍の製品ができてしまうため、設計・加工時には厳密な区別が重要です。

テーパー加工の特徴とメリット・デメリット

テーパー加工は多くの利点を持つ一方で、特有の難しさも存在します。ここでは、テーパー加工が持つ独自の特徴を明らかにし、そのメリットとデメリットを具体的に解説します。

テーパー加工の特徴

テーパー加工の最大の特徴は、部品同士の精密な嵌め合い(嵌合)と強固な結合を、面接触によって実現する点です。雄部と雌部が円錐面全体で接触するため、荷重が均等に分散され、高い精度と保持力が得られます。

テーパー形状は「自己中心効果(セルフセンタリング)」と「自己固着効果(セルフロック)」という、他の形状にはないユニークな機能的特徴を提供します。

テーパー加工のメリット

テーパー加工がもたらす最大のメリットは、高い結合強度と組立・分解の容易さを両立できる点です。テーパー形状が持つ自己中心効果によって、部品同士が自動的に芯出しされ、正確な位置関係で結合されるからです。

また、適切な角度設計により、摩擦力だけで強固に固定するセルフロックや、逆に容易に取り外せる自己解放の機能を持たせられます。例えば、自動車のホイールナットはテーパー形状により、走行中の振動でも緩みにくく、かつ交換時には確実に外せるよう設計されています。

テーパー加工のデメリット

テーパー加工のデメリットは、高い加工精度が求められる技術的な難しさと、コストの増加です。テーパーの角度や寸法のわずかな誤差が、嵌合不良(片当たり)や性能低下に直結するため、精密な加工技術と厳密な検査が必要になるからです。

雄と雌のテーパー部品を製作する際、角度が完全に一致しないと接触面積が減少し、十分な保持力が得られません。これを防ぐには、専用のテーパーゲージを用いた「あたり」の確認作業が不可欠となり、工数が増加します。

テーパー加工に適した材料

テーパー加工の品質は、使用する材料の特性に大きく左右されます。ここからは、代表的な材料であるアルミニウム合金、炭素鋼・合金鋼、ステンレス鋼を取り上げ、各材料のテーパー加工における特徴について見ていきましょう。

アルミニウム合金(A6061・A6063など)

アルミニウム合金は、テーパー加工において優れた被削性を持つ材料です。鉄鋼材料に比べて軽量かつ柔らかく、切削抵抗が低いため、工具への負担が少なく効率的な加工が可能です。

例えば、A6061やA6063は良好な機械的性質を持ち、光学機器の筐体や精密測定器の治具など、軽量で高精度なテーパー部品に多用されます。ただし、融点が低く粘りがあるため、切削中に工具に溶着しやすい点には注意が必要です。

炭素鋼・合金鋼

炭素鋼および合金鋼は、高い強度と剛性が求められるテーパー部品に広く使用される材料です。

熱処理によって硬度や靭性を調整できるため、用途に応じた機械的特性を付与できるという利点があります。

代表例として、S45Cはテーパーシャフトやテーパーピンに、クロムモリブデン鋼のSCM440はより高負荷がかかる工作機械の主軸などに用いられます。ただし、アルミ合金より硬く切削抵抗が大きいため、加工には剛性の高い機械と適切な工具が必要です。

ステンレス鋼(SUS304・SUS316など)

ステンレス鋼は、優れた耐食性が要求されるテーパー部品に不可欠な材料であるものの、加工難易度が高いという特徴があります。主成分のクロムが強力な不動態皮膜を形成するため錆に強い一方、粘り強く加工硬化(加工中に硬くなる現象)を起こしやすいため、切削が難しいからです。

食品機械のノズルや医療機器の部品、化学プラントの配管用テーパーねじなどが代表例です。加工時には、低速での切削や適切な切削油の使用が工具の摩耗を防ぐ鍵となります。

テーパー加工の代表的な手法

テーパー形状を実現するには、製品の形状や材質、生産数に応じてさまざまな加工法が選択されます。ここでは、それぞれの加工法が持つ原理と特徴を理解し、適切な手法を選定するための知識について見ていきましょう。

旋盤によるテーパー加工(テーパー旋削)

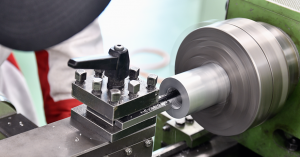

旋盤によるテーパー旋削は、回転対称な円錐形状を作るための最も基本的かつ一般的な手法です。工作物を回転させながら、刃物を中心軸に対して一定の角度で送るという旋盤の基本動作が、円錐形状を生み出す際に最適だからです。

具体的には、旋盤の刃物台そのものを目的の角度に傾けて削る方法が多用されます。この方法により、工作機械の主軸に取り付ける工具のシャンク(モールステーパー)や、シャフトの先端部分などが高精度に加工されます。

フライス盤・エンドミルによるテーパー加工

フライス盤による加工は、角材の側面や平面部など、非回転対称な形状にテーパー(勾配)を付ける際に有効な手法です。旋盤が工作物を回転させるのに対し、フライス盤は工具を回転させるため、ブロック状の工作物を固定したまま傾斜面を削り出せるからです。

例えば、フライス盤の主軸(ヘッド)自体を傾けて平面を削る方法や、先端に角度が付いた「テーパーエンドミル」という工具を用いて、金型の抜き勾配や傾斜した溝を加工します。フライス加工は、円筒形状以外の部品にテーパーや勾配を設ける場合に不可欠な加工法です。

ワイヤーカット放電加工によるテーパー加工

ワイヤーカット放電加工は、焼入れ鋼などの高硬度材に対し、高精度なテーパー形状を切り出せる特殊な手法です。物理的な接触なしに放電エネルギーで材料を溶かして切断するため、材料の硬さに影響されず、複雑な輪郭も精密に加工できます。

ワイヤー電極の上ガイドと下ガイドの位置をプログラムでずらしながら制御して、厚いプレートを貫通するテーパー穴(例:プレス金型のダイ)などを加工します。ワイヤーカットは、他の切削加工では困難な硬質材への高精度なテーパー加工を実現する上で、代えがたい技術です。

プレス成形によるテーパー加工

プレス成形は、薄い金属板からテーパー形状の部品を大量生産するのに適した加工法です。一度金型を製作すれば、材料を金型に押し込む(塑性変形させる)だけで、一瞬にして同じ形状の製品を繰り返し製作できます。

自動車のエンジン部品の一部や照明器具の反射板(リフレクター)、調理用のボウルなど、すり鉢状や円錐台状の製品は、「深絞り加工」と呼ばれるプレス成形の一種で作られる場合も多いです。プレス成形は、低コストでの大量生産が求められるテーパー形状の板金部品において、中心的な製造方法となります。

その他のテーパー加工法(研削加工など)

研削加工は、焼入れ後の部品など、既に形成されたテーパー形状をさらに高精度・高品位に仕上げるための最終加工法です。砥石を用いて材料をミクロン単位で削り取るため、切削加工では難しい寸法精度や滑らかな表面粗さを実現できます。

例えば、円筒研削盤で工作物や砥石台をわずかに傾ければ、熱処理で硬くなったテーパーゲージや精密シャフトを高精度に仕上げられます。このほか、穴の内面を仕上げるためにテーパーリーマという手動工具が用いられる場合もあります。

テーパー加工の工程・手順(加工フロー)

正確なテーパー形状を得るには、段取りから検査まで一連の正しい手順を踏むことが不可欠です。ここでは最も代表的な旋盤加工を例に、セッティングから実際の切削、最終確認に至るまでの具体的な作業フローを解説します。

旋盤加工におけるテーパー加工手順(セッティングから切削までの流れ)

旋盤によるテーパー加工は、以下の手順で精密に進められます。

1.角度設定

図面で指示されたテーパー角度の半分(勾配角)に旋盤の刃物台を傾け、正確にセットしましょう。高精度が求められる場合は、分度器やダイヤルゲージを用いてμm単位で微調整を行います。

2.工作物の取付と基準設定

加工する材料をチャックにぶれなく、しっかりと固定します。次に、切削を開始する位置(テーパー始点)と終了する位置(終点)を決め、刃先を当てて長手方向(Z軸)の基準をゼロに設定しましょう。

3.径方向の基準設定

工作物をゆっくり回転させながら、刃先を外径に軽く接触させ、径方向(X軸)の基準もゼロに設定します。これにより、削り込む深さ(切り込み量)を正確に管理できるようになります。

4.テーパー切削の実施

設定した角度に沿って刃物台のハンドルを操作し、テーパー形状を削り出すのがこの工程です。荒加工から中仕上げ、仕上げ加工へと段階的に切り込み量を減らし、複数回に分けて加工し、精度と面粗さを向上させます。

5.検査と微調整

加工後、マイクロメーターや専用のテーパーゲージを用いて、大径・小径・長さ・角度を測定しましょう。もし公差を外れていた場合は、刃物台の角度を微調整し、再度ごくわずかに仕上げ切削(修正加工)を行います。

テーパー比・テーパー角度の計算方法

テーパー形状を正確に指示するには、「テーパー比」と「テーパー角度」の計算方法の理解と、正しい使い分けが不可欠です。これらは同じ傾斜を表す異なる指標であるため、混同すると設計意図とは全く違う形状の部品が作られてしまいます。

計算には、以下の変数を用います。

- D:テーパー部分の大径側の直径

- d:テーパー部分の小径側の直径

- L:テーパー部分の長さ

1.テーパー比の計算

テーパー比は、径の変化量と長さの比率です。「1:X」と示され、Xの値は以下の式で求められます。

X = L / (D – d)

例えば、長さ(L)150mmの区間で直径差(D-d)が10mmの場合、X = 150 / 10 = 15 となり、テーパー比は「1:15」と表記されます。

2.テーパー角度の計算

テーパー角度(θ)は、中心軸からの片側傾斜角(勾配角)を2倍したものです。以下の式で求められます。

テーパー角度(θ) = 2 × arctan( (D – d) / (2 × L) )

同じ例で計算すると、θ = 2 × arctan(10 / (2 × 150)) ≈ 2 × 1.91°となり、テーパー角度は約「3.82度」となります。

このように、両者の関係性を計算式に基づいて正しく理解し、図面での明確な指示が、正確な部品製作の鍵となるのです。

テーパー加工と他の加工方法との違い・比較

テーパー加工を実現するには複数の方法がありますが、それぞれ達成できる精度やコストは大きく異なります。ここでは主要な加工法を精度・コスト・用途の観点から比較し、適切な方法を選ぶための判断材料を示します。

テーパー加工方法ごとの精度・コスト比較表(旋盤 vs フライス vs 放電加工 vs プレス)

代表的なテーパー加工アプローチ4種類の精度とコスト・効率の目安、および主な用途・特徴は以下のとおりです。

| 加工法 | 精度・仕上がり | コスト・効率 | 主な用途・特徴 |

| 旋盤 | 高精度

円滑な仕上がり |

低〜中コスト(単品〜中ロット向き)

加工時間は中程度 |

回転対称部品(シャフト、ピン等)の外径・内径テーパー全般

柔軟性が高く、最も基本的な手法 |

| フライス盤 | 中精度(治具設定次第)

表面は工具跡が出やすい |

中コスト(単品向き、段取りに時間)

効率は中程度 |

非回転対称部品(ブロック材等)のテーパー(勾配)面

金型の抜き勾配や傾斜溝の加工に使用 |

| ワイヤーカット | 超高精度

非常に良好な直線性 |

高コスト(加工時間が長い)

低効率(少量生産・試作向き) |

精密金型部品や高硬度材のテーパー加工

複雑な輪郭や微細な形状に最適 |

| プレス成形 | 標準的精度(量産ばらつきあり)

表面は金型に依存 |

低コスト(大量生産時)

高効率(一度のプレスで完了) |

薄板の円錐部品や絞り製品

自動車部品など大量生産品で活躍 初期金型費用が高い |

旋盤は回転部品の基本で、精度とコストのバランスに優れます。フライス盤は角材など非回転形状の加工を担います。ワイヤーカットは超高精度・高硬度材に最適ですが高価です。一方、プレス成形は大量生産で圧倒的なコストメリットを発揮しますが、初期に高額な金型費用がかかります。

テーパー加工の用途と導入検討のポイント

テーパー加工は、シャフトの結合から自動車、工具に至るまで、数多くの製品に活かされている技術です。ここでは代表的な用途例を挙げ、なぜその部分にテーパーが使われるのかを解説します。

シャフトや軸の嵌合部

シャフトや軸受け部では、部品を正確かつ強固に結合させるためテーパー加工が用いられ、機械性能の向上に貢献します。導入のポイントは以下の通りです。

- 高精度な位置決めと芯出し

電動機のローター軸とプーリーの接合が代表例です。テーパー形状が自動的に芯を合わせる「自己中心効果」により、振動や騒音の抑制が可能です。 - 強力なトルク伝達

軸方向の締め付けだけで、摩擦力によりキーなしでトルクを伝達できます。部品点数が削減され、構造の簡素化と軽量化につながります。 - 容易なメンテナンス性

ベアリングの内輪にテーパー穴を設けると、ナットで内部のすきま調整が容易になるため、分解・組立といったメンテナンス性の向上に不可欠です。

自動車部品(ホイールハブやコーン部品)

安全性と信頼性が最優先される自動車では、振動や衝撃に強いテーパー形状が多くの重要部品で採用され、基本性能を支えています。

- ホイールの確実な固定

代表例が「テーパー座ナット」です。締め付け時にホイールの中心をハブに正確に合わせ(センタリング)、走行中のナットの緩みを強力に防ぎます。 - サスペンション部品の強固な結合

ステアリング機構のボールジョイントでは、ボルト軸をテーパー形状にして横からの荷重に強く、がたつきのない安定した操縦性を確保します。 - 高圧流体の密封

ブレーキ配管などの接続部(フレア接合)にもテーパー面が欠かせません。金属同士を強く密着させ、高圧の液体やガス漏れを防ぎます。

工具・金型部品(ドリル、タップ、プレス金型など)

工作機械や金型において、テーパーは工具の互換性や生産性を左右する重要要素です。設計時には標準規格の理解が不可欠です。

- 工具の標準化と互換性

ツールホルダーの「7/24テーパー」は世界共通規格で互換性を持ちます。またドリルの「モールステーパー」は摩擦力で自己保持する機能があります。 - 金型からの離型性向上(抜き勾配)

樹脂成形やプレス金型では、製品をスムーズに取り出すため、型壁に「抜き勾配(ドラフト)」と呼ばれるわずかなテーパーの設定が欠かせません。 - 切削工具の刃先形状

ドリルの先端角やバイトの逃げ角なども広義のテーパー形状であり、切れ味や加工品質を決定する重要なパラメータとして設計・管理されます。

テーパー加工を行う際の注意点(設計・製作上のポイント)

高精度なテーパー部品を実現するには、設計から製作、検査に至る全工程での注意点を押さえることが不可欠です。以下の6つのポイントを遵守すれば、意図した通りの高品質な製品づくりにつながります。

- 図面指示の明確化

テーパーと勾配の混同は形状誤差の主因です。図面ではJISで定められた記号を使い、テーパー比または角度を明確に指示します。必要に応じて大径・小径寸法やテーパー長さを併記し、誰が見ても誤解なく意図が伝わるようにしましょう。 - テーパー角度の設定

自己保持させたい場合は3°以下の小さな角度、着脱性を重視する場合は5°以上の角度を目安に設定します。モールステーパーなど標準規格が存在する場合はそれに従えば、市販の工具やゲージが使え、互換性やメンテナンス性が向上します。 - 工具・加工法の選定

製品の形状や材質、精度、数量から最適な手法を選びましょう。丸棒の外径なら旋盤、角材の平面ならフライス盤が基本です。焼入れ鋼などの高硬度材には研削やワイヤーカットを計画するなど、材料特性とコストを考慮した工程設計が求められます。 - 加工中の振動・精度管理

加工中の振動(ビビリ)は、精度や表面粗さを悪化させる大きな要因です。切削条件を最適化し、工具はできるだけ短く突き出して剛性を確保します。 - 嵌合部の検査・仕上げ

単品の寸法が公差内でも、雄雌を組み合わせると片側しか接触しない「片当たり」が起こり得ます。光明丹やテーパーゲージを使い、嵌合状態を必ず確認しましょう。 - 材料と熱処理の影響

焼入れなどの熱処理は、寸法変化やひずみを引き起こします。精密なテーパー部品では、熱処理前に荒加工まで行い、熱処理後に仕上げ研削を行うのが基本工程です。

テーパー加工の見積もりはメビーへ

メビーの切削加工(丸物)では、テーパー形状の自動見積もりに対応しています。

見積もり可能形状の詳細はこちら

まとめ(テーパー加工の総括)

本記事では、部品の嵌合精度や強度向上に不可欠な「テーパー加工」について、その定義から応用までを解説しました。テーパー加工とは、部材を円錐状に仕上げる技術であり、片側のみの傾斜を示す「勾配」とは厳密に区別する必要があります。最大のメリットは自己中心効果による高精度な結合である一方、高い加工精度が求められるという難しさも伴います。

加工法は、回転部品に適した「旋盤」、非回転部品向けの「フライス盤」、大量生産に適した「プレス成形」、高硬度材用の「ワイヤーカット」など多岐にわたります。アルミニウムや炭素鋼といった材料特性に応じて、これらの手法から最適なものを選択することが重要です。その用途はシャフトの嵌合部から自動車のホイール固定、金型の抜き勾配まで広範囲に及びます。

テーパー加工を成功させる鍵は、設計段階での正確な図面指示と目的に応じた角度設定、製作時の適切な加工法選定と精度管理、そして最終的な嵌合検査にあります。本記事で解説した知識を総合的に活用し、高品質なものづくりにつなげてください。