フィレット(R面取り)といえば、機械図面や3D CADで「R3」「R5」などと指示する、よくある処理です。一方で、その重要性を材料力学や加工実務の観点で理解できている人は少ないのではないでしょうか。

フィレットは単なる角丸めではなく、強度や安全性、さらにはコストにも影響する重要な設計要素です。本記事では、フィレットの基本情報やC面取りとの使い分け、図面指示のコツなど設計・調達の現場で役立つ知識を詳しく解説します。

目次

フィレット(R面取り)とは?言葉の意味と定義

まずは、機械設計・加工における「フィレット」の定義について、詳しく見ていきましょう。

用語の定義:角を丸める「R面取り」

フィレットとは、部材の角部を円弧(R形状)で連続的に接続する形状、またはその加工のことです。直角に交わる面は力や熱が局所に集中しやすく、構造的な「弱点」になりやすいため、連続した曲面を設けて分散・緩和させるのが設計上の大きな役割です。

日本の製造現場では「Rを付ける」「R面取り」と表現されるのが一般的です。溶接分野での「隅肉溶接」やCADの操作コマンド名としても使われますが、本記事では「切削・機械加工におけるR形状の角処理」と定義して解説を進めます。

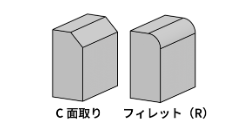

フィレットとC面取りの形状の違い

「入隅(いりずみ)」と「出隅(でずみ)」の違いと使い分け

フィレットを設計判断に活かすうえで、重要なのが「入隅」と「出隅」の区別です。それぞれの違いと使い分けについて、詳しく解説します。

入隅(凹部)のフィレット

入隅とは、L字形状の内側など凹んだ角部を指します。入隅のフィレットは、多くの場合「加工上の物理的な制約」によって発生するのが特徴です。マシニング加工等で使用するエンドミルは円筒形であるため、回転して削る以上、幾何学的に直角な内角を作ることはできず、必ず工具半径に応じたRが残ります。

つまり、入隅Rは「丸めたいから付ける」以前に、工具の通り道として避けられない形状なのです。そのため、強度確保と加工コストのバランスを考え、使用する工具径を意識したR値を設定することが重要です。

出隅(凸部)のフィレット

出隅とは、部材の外周部にある凸状の角部を指します。加工都合で生じる入隅とは異なり、出隅フィレットは設計者が安全性や機能性のために「意図的に指定する」ものです。主な目的は、鋭利な角で作業者が怪我をするのを防ぐ安全設計や、塗装・メッキ時の膜厚を均一にして品質を安定させることにあります。

C面取りでも角を落とす目的は果たせますが、手触りの滑らかさや外観の意匠性を重視する場面ではフィレットが優先されます。ただし、加工面では「追加の工程」になりやすいため、必要な箇所を厳選する判断が求められます。

なぜフィレットが必要なのか?3つの主な目的

ここでは、設計者がフィレットを適用すべき具体的な3つの目的について見ていきましょう。

1. 応力集中の緩和(強度の確保)

部品の破損を防ぎ、長寿命化を実現するうえで、フィレットによる応力緩和は重要な設計要素です。角部の形状が力の伝わり方にどのような影響を及ぼすのか、そのメカニズムを解説します。

応力集中は「形状変化点」に必ず現れる

構造体の破壊を防ぐには、急激な「形状変化点」の排除が欠かせません。材料力学において、直角などの鋭利な角部は応力が局所に集中しやすく、そこから亀裂が進展して破断に至るリスクが高いからです。

したがって、設計段階で角を落とすことは、単なる見た目の問題ではなく製品寿命につながる重要な判断です。特に静的な荷重だけでなく、繰り返し荷重がかかる環境下では、こうした微細な形状変化が疲労破壊の起点となるため、十分な配慮が求められます。

フィレットは「力の流れ」を滑らかにし、疲労破壊を防ぐ

フィレットを設けると、部品内部を通る「力の流れ」をスムーズに誘導できます。水流が急な曲がり角で渦を巻くのと同様に、力も急激な方向転換を嫌い、ピン角部分には大きな負担が集中してしまうからです。

R形状によって力の流れを緩やかに分散させれば、局所的な最大応力を抑え、金属疲労による予期せぬ破断を未然に防ぐことが可能になります。特に振動や衝撃を伴うブラケットや支持金具においては、この「力の分散」こそが製品の信頼性を担保する鍵となります。

応力集中係数とR寸法の相関関係

フィレットの半径を大きくするほど、部品の強度は物理的に向上します。鋭い角部では応力が局所に集中しやすいのに対し、R形状によって形状変化を緩やかにすることで、応力集中係数が低下し、応力の偏りが緩和されるためです。

例えば、段付き軸などの負荷がかかりやすい部位では、Rをわずかに大きくするだけで、破壊リスクを低減できるケースも珍しくありません。設計の実務においては、スペースが許す限りRを大きく確保することが、強度を効率的に高めるための合理的なアプローチとなります。

「C面取り」では代替できない理由

強度対策が目的の場合、C面取りではなくフィレットを選択しなければなりません。C面取りは角を直線で落とすため、面と面のつなぎ目に新たな「角」が生じてしまい、応力の流れを完全には滑らかにできないからです。

一方、フィレットは連続した曲線で構成されるため、力の起点となるエッジを完全に排除し、理想的な応力緩和を実現できます。強度計算に基づいた設計を行う場面では、「C面でも大丈夫だろう」と妥協せず、物理的な優位性を持つR形状を優先的に採用しましょう。

2. 安全性の向上(怪我の防止)

フィレットは、製品を取り扱うユーザーや作業者を守るための「安全設計」としても欠かせません。ここでは、C面取りとの体感的な違いや、見落としがちな接触リスクについて整理します。

C面取りよりRが好まれる場面がある

人に触れる機会が多い部位の角処理には、C面取りよりもフィレットが推奨されます。C面取りは角の頂点は落とせますが、面の両端にわずかなエッジが残るのに対し、フィレットは連続的な曲面であるため、接触時の圧力が分散されやすく肌当たりが穏やかだからです。

万が一、作業中に手が滑って部品に衝突した際も、R形状であれば切り傷などの怪我を負うリスクを最小限に抑えられます。安全性と快適性の両立が求められる製品において、R形状は必須の選択と言えるでしょう。

設計で見落としやすいのは「触れる可能性」

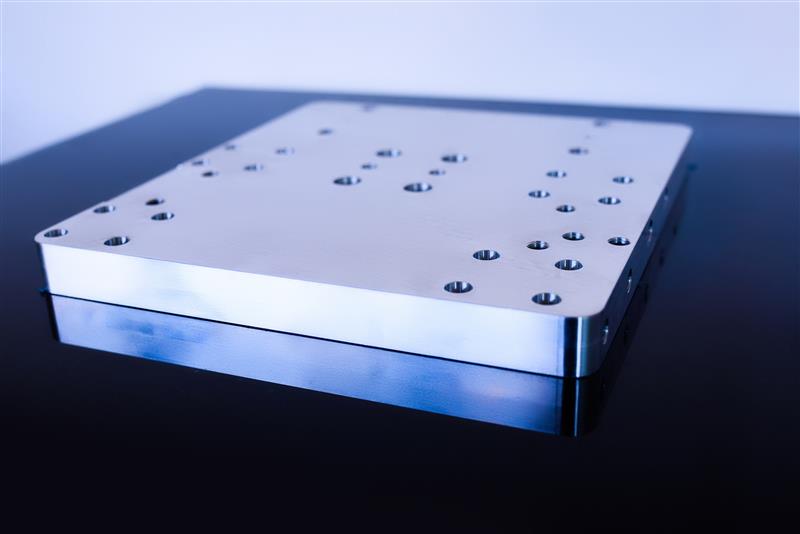

設計時に「ここは操作部ではないから触れない」と判断した箇所でも、実務では接触のリスクが潜んでいます。装置内部の治具プレートやフレームの裏側などは、メンテナンス時や清掃時に予期せず作業者の手が入り、鋭利な角で怪我をする事故が発生しかねません。

そのため、通常運転時だけでなく、組立・搬入・点検といった全工程を想定した「配慮ある設計」が求められます。見落としがちな隠れた角部に出隅Rを施しておくことは、現場の安全性を高めるための重要な改善活動となります。

フィレットが選ばれやすい部品例

接触頻度が高い、あるいは衛生面が重視される部品では、積極的にフィレットを採用しましょう。具体的には、操作パネルの筐体外装や医療機器、食品機械、そして作業者が頻繁に手にする位置決め治具などが代表例です。

これらの部品では安全性はもちろんのこと、R形状にすることで清掃時のクロスが引っかかりにくくなり、汚れが溜まりにくいという衛生上のメリットもあります。意図的にRを盛り込むことは、ユーザーにとっての「使い勝手」と「安心感」を一段引き上げる有効な手段です。

3. 表面処理の品質向上(塗装・メッキ)

フィレットの有無は、塗装やメッキといった表面処理の仕上がりと耐久性にも影響を及ぼします。ここからは、角部の品質トラブルを防ぐためのポイントを解説します。

角部に発生する「膜厚の不均一」のリスク

鋭利なピン角部分は、表面処理において「膜厚の不均一」を招く要因です。塗装やメッキの工程では、表面張力や電界の集中の影響により、鋭い角部には液が乗りにくく、被膜が極端に薄くなったり逆に液だまりが生じたりします。

被膜が薄くなった箇所は、外観のムラだけでなく耐食性の低下を招き、そこから錆が発生して剥離が進展しかねません。表面処理の品質を安定させ、製品の美観と機能を維持するためには、角部の形状管理が不可欠です。

R形状が「均一な被膜」と防錆力の向上を助ける

角部をR形状にすると、処理液や塗料がスムーズに回り込み、均一な膜厚を形成しやすくなります。連続した曲面であれば物理的な条件が一定に保たれるため、エッジ部分での液切れや膜切れを防ぎ、部品全体をムラなく強固な被膜で保護できます。

これにより、特に屋外で使用する部品や洗浄を繰り返す装置において、優れた防錆力と耐久性を長期間維持可能です。品質トラブルによる手戻りコストを抑えるためにも、表面処理を前提としたR設計は戦略的な判断です。

「フィレット」と「C面取り」の使い分け

角部の処理方法として、フィレット(R)とC面取りはどちらも頻繁に使用されます。設計の最適化を図るためには、それぞれの特性を正しく理解し、目的に応じて使い分けましょう。

形状の違いと加工コストの比較

まずは形状と加工性の違いを整理します。この違いを把握しておけば、図面指示における迷いがなくなり、調達時の見積もりブレを抑制できるでしょう。

形状の違い(幾何学的な本質)

フィレットとC面取りの大きな違いは、エッジを「曲面」でつなぐか「平面」でつなぐかという幾何学的な構造にあります。C面取りは角を直線的に切り落とし、一般的に45度の「面」を形成する処理です。一方で、フィレットは角を円弧(R)でつなぎ、連続的な「曲面」を生成します。

例えば、C面取りでは切断した両端に新たな「微小なエッジ」が残りますが、フィレットは接線方向に滑らかに接続されるため、完全に角の排除が可能です。この「面」か「曲面」かという違いが、応力分散や触感の差として現れます。

加工コストの傾向(なぜ差が出るか)

加工コストの面では、一般的にC面取りの方が安価で、フィレットの方が高くなる傾向にあります。これは、使用する工具の汎用性と加工時間の差が要因です。

C面取りは専用の面取りカッターや標準的なエンドミルで一括して素早く加工できるのに対し、フィレットは半径に合わせた専用のRカッターを用意するか、マシニング加工で細かく工具を動かして削り出す「等高線加工」が必要になるためです。

したがって、特に高い強度や安全性が求められない箇所では、C面取りを選択することが部品単価を抑制しつつ、納期を安定させるための合理的な設計判断となります。

どちらを選ぶべきか?の判断基準

実際の設計実務において、どちらの面取りを採用すべきかの具体的なガイドラインを示します。

C面取りを推奨するケース

コスト優先の一般部品や、部品同士の「組み立て性」を向上させたい場合には、C面取りの採用が最適です。C面取りは加工が容易で寸法管理もしやすいため、大量生産品や標準的な治具、プレート類のバリ取り処理として効率的です。

具体的には、ボルト穴の入り口における「挿入ガイド」や、嵌合する部品同士の干渉を避けるための「逃がし」などが代表的な例です。特に指示がない場合の一般面取りとしてもC面取りは普及しており、特別な理由がない限りはC面取りを選択することで、余計な加工工数の増加を防止できます。

フィレットを推奨するケース

一方で、強度、安全性、あるいは表面処理の品質を優先する部位には、フィレットの採用が有効です。連続した曲面で構成されるフィレットは、形状変化を緩やかにすることで応力集中を抑え、疲労破壊のリスクを低減しやすい特性を持っています。

例えば、繰り返し荷重がかかる回転軸の段付き部や、大きな曲げ応力が作用するブラケットの入隅などは、フィレットが必須です。また、作業者が頻繁に触れる操作パネルの外装や、高い防錆性が求められる塗装部品においてもフィレットは欠かせません。R形状により怪我の防止と塗膜の均一化を同時に実現できるため、製品の信頼性を向上させられます。

フィレットの加工方法と図面指示の注意点

ここからは、設計者が最低限押さえておくべき実務上のポイントについて解説します。

主な加工方法

ここでは、マシニング加工における代表的な2つのアプローチについて見ていきましょう。

マシニング加工(エンドミル)

マシニング加工では、エンドミルを用いたフィレット形成が一般的な手法です。回転する工具が円柱状であるため、ポケット加工などの入隅には必ず工具半径(R)に応じた形状が物理的に残るからです。

例えば、底面と側面の境界やコーナー部には、使用するエンドミルの径に準じたフィレットが生成されます。設計上の注意点は、極端に小さなRを指定すると細い工具が必要になり、加工時間の増加やビビリによる精度低下を招くことです。工具の標準サイズを意識したR設定が、コスト抑制の鍵となります。

総形(そうがた)カッター/Rカッター

一定のRを効率よく、かつ美しく仕上げたい場合には、総形カッター(Rカッター)の使用が適しています。あらかじめ刃先に特定の半径(R形状)が成形されているため、一回のパスで均一なフィレットを形成できるのが利点です。

特に長尺のプレート外周や、製品の意匠に関わる出隅部分を連続して加工する際に、加工時間の短縮と面品位の安定を両立できます。ただし、指定するRごとに専用工具を用意する必要があるため、現場が保有する標準的なR寸法に合わせて設計すれば、段取りの手間や工具費用を抑えることが可能です。

図面での指示方法

正確な図面指示は、加工現場との解釈の齟齬をなくし、意図通りの製品を得るために欠かせません。見積もりブレや誤加工を防ぐための「指示の型」を解説します。

基本は「R○」で半径を明確にする

図面指示の基本は、半径を示す記号「R」に数値を添えて定義することです。Rは直径ではなく半径を意味するため、この数値を正しく記入することが、加工側との解釈のズレをなくす第一歩となります。

例えば、半径5mmのフィレットが必要であれば「R5」と指示します。また、指示する際にはどの稜線に適用するかが一目で分かるよう、断面図や矢視図を適切に使い、引出線で対象箇所をピンポイントに示すことが重要です。寸法線の重複や曖昧な配置を避けることで、読み取りミスを未然に防ぎ、設計意図を正確に伝えることができます。

一括指定は注記で管理する(指示漏れ防止)

同一寸法のフィレットが複数箇所に及ぶ場合は、注記欄を活用した一括指定が効果的です。図面内に個別に寸法を書き込む手間が省けるだけでなく、特定の角への指示漏れを物理的に防げるメリットがあります。

具体的には「指示なき角部はR0.5」といった一括注記を添えて、図面全体の視認性を向上させます。ただし、一括指定を行う際には「Rを付けてはいけない角」や「別のR寸法を適用する角」を明確に個別指示しなければなりません。原則を注記で、例外を個別指示で管理する運用を徹底することが、ミスのない図面作成のコツです。

「面取り」か「フィレット」かを曖昧にしない

図面上で「面取り」と「フィレット」を曖昧にせず、形状を書き分けることは、コスト管理の面でも重要です。加工側から見ると、C面取りかR面取りかによって使用する工具も加工プログラムも異なるため、指示が曖昧だと見積もりや納期のブレを招きかねません。

例えば「面取り」とだけ記載してR形状を期待したり、単に「R」と書いてC面でも許容されるような指示は避けるべきです。機能上必要な形状がどちらであるかを精査し、適切な記号で指示すれば、加工現場が迷いなく作業を進められる信頼性の高い図面になります。

標準規格品の活用!フラットバー(平鋼)のフィレット対応

ここでは、フラットバー特有の課題と、それを合理的に解決する調達手法を紹介します。

フラットバーの角処理の課題

フラットバーを活用する際に、角処理(フィレット)に伴う工数増加は無視できない課題です。一般的なフラットバーは角が鋭利な状態で供給されるため、装置のフレームや治具としてそのまま使うと、作業者の怪我や搬送時の梱包破損といった現場トラブルを招きかねません。

この角をRにするには、外周全体を切削加工するか、手作業で一点ずつ面を落とす必要があり、小さな角処理に対して過剰なコストや納期がかかる傾向にありました。標準材料の利便性を活かしつつ、必要な安全設計をいかに低コストで両立させるかが、実務上の大きな障壁となっているのです。

まとめ

フィレット(R面取り)は、単に角を丸めるだけの形状処理ではなく、部品の強度や安全性、表面処理の品質を左右する重要な設計要素です。

材料力学の観点では、急激な形状変化を排除して応力集中を緩和し、疲労破壊のリスクを最小限に抑える役割を担います。また、実務においては、加工制約から生じる「入隅」と、意図的に指定する「出隅」の違いを正しく理解し、エンドミルなどの工具特性を考慮した適切なR値を設定することが、加工コスト抑制と納期短縮の鍵となります。

C面取りとの戦略的な使い分けや、図面での明確なR指示を徹底すれば、加工現場との解釈の齟齬をなくし、意図通りの品質を安定して確保可能です。本記事の内容を参考にして、「なんとなく付ける」のではなく、明確な目的を持ったフィレットの設計を実現してください。