PBT(ポリブチレンテレフタレート)は、機械的強度や耐熱性、寸法安定性などの特性で優れたバランスを持つエンジニアリングプラスチックです。精密機器から日用品まで、幅広い用途で使用されています。

本記事では、PBTの基礎やメリット・デメリットについて詳しく解説します。他のエンプラとの比較や設計における重要なポイントもまとめているので、設計・開発業務にお役立てください。

PBT(ポリブチレンテレフタレート)とは?

PBT(ポリブチレンテレフタレート)は、テレフタル酸と1,4-ブタンジオールを重縮合させて製造される、ポリエステル系の熱可塑性エンジニアリングプラスチックです。同じポリエステル系のPET(ポリエチレンテレフタレート)と分子構造が似ており、エチレングリコール部分が1,4-ブタンジオールに置き換わった構造を持ちます。

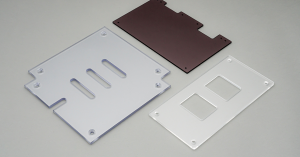

PBT特有の優れた成形性や寸法安定性は、構造の違いによって生み出されています。結晶性が高い半結晶性ポリマーであり、未着色の状態では乳白色の半透明な外観を示します。機械的強度や耐熱性、耐薬品性に優れている点から、5大エンプラ(汎用エンジニアリングプラスチック)のひとつに数えられ、工業用途で幅広く利用されている材料です。

PBTの特性

PBTの機械的特性

PBTは高い引張強さや曲げ強度を持ち、剛性に優れています。具体的な機械的特性は以下のとおりです。

|

|

引張強さ(MPa) |

破断時伸び(%) |

圧縮強さ(MPa) | 曲げ強さ(MPa) |

硬度(ロックウェル) |

|

非強化 |

57 |

50~300 |

59~100 | 82~115 |

M68~78 |

|

ガラス繊維充填30% |

96~131 |

2.0~4.0 |

125~162 | 152~200 |

M90 |

引用元:「プラスチック読本」プラスチックス・エージ発行

耐摩耗性も良好で、表面が滑らかなため摩擦係数が低く、ギアやカムといった摺動部品にも使用できます。また、ガラス繊維(GF)を添加した強化グレードは、機械的強度、剛性、耐衝撃性が大幅に向上し、金属代替としても検討される非常に強靭な材料です。

PBTの物理・化学的特性

主な物理・化学的特性は以下のとおりです。

| 比重 | 引張弾性率(MPa) | 線膨張率x10-5/℃ | 耐酸・耐アルカリ性 | 耐溶剤性 | 吸水率(重量%) | |

| 非強化 | 1.30~1.38 | 1,900~3,000 | 6.0~9.5 | 侵される | 極性溶剤に膨潤 | 0.08~0.09 |

| ガラス繊維充填30%% | 1.48~1.53 | 9,000~10,300 | 2.5 | 強アルカリに侵される | 極性溶剤に膨潤 | 0.06~0.08 |

引用元:「プラスチック読本」プラスチックス・エージ発行

PBTの融点は約220~230℃で、ガラス転移温度を超えても機械特性を維持します。耐薬品性も特長で、分子内にエステル結合を持つため強アルカリには弱いものの、ガソリンやオイル、各種有機溶剤に対しては高い耐性を示します。

PBTの最大の特徴のひとつが、極めて低い吸水率(0.1%以下)です。湿度環境下での寸法変化や物性低下がほとんどないため、高精度な部品の性能を長期にわたって安定させられます。

PBTのメリット

PBTのメリットについて解説します。

寸法安定性が高い

PBTの最大のメリットは寸法安定性の高さです。吸水率がPA(ナイロン)などの他のエンプラに比べて低く、高湿度環境にさらされても、吸湿による膨張や機械的強度の低下がほとんど起こりません。

部品間のクリアランス管理が厳しいコネクタや、精密な動作が要求されるギアやスイッチ機構において優位な特性です。成形収縮率が小さく、ばらつきも少ないため、射出成形品の寸法精度を高く保てます。金型設計が容易になるため、安定した品質で量産できます。

電気絶縁性に優れる

PBTの電気絶縁性は、熱可塑性樹脂の中でもトップクラスです。体積抵抗率が非常に高く、絶縁破壊強さにも優れており、温度や周波数の変化による影響を受けにくいという利点もあります。

高温環境下や高周波領域でも安定した絶縁性能を維持できるため、自動車のエンジンルーム内のセンサーや高電圧のコネクタなど、過酷な環境で使用される電気・電子部品の絶縁材料に適しています。耐トラッキング性(表面の絶縁劣化のしにくさ)に優れたグレードもあり、安全性要求の高い部品設計にも有効です。

高速成形が可能

結晶化速度が速いという特性を持つPBTは、射出成形において、金型内で溶融した樹脂が迅速に固化するため、冷却時間を短縮でき高速で成形可能です。大量生産されるコネクタやスイッチなどの小型部品では、生産コストの削減にも寄与します。

また、溶融時の流動性が良好であるため、薄肉製品や複雑な形状の部品でも隅々まで樹脂が行き渡り、充填不良などの成形不良を防ぎます。成形加工性の良さが、設計の自由度を高めてくれるのです。

PBTのデメリット

次にPBTのデメリットも見ておきましょう。

加水分解に注意

PBTの化学構造にはエステル結合が含まれています。エステル結合は、水分の存在下で高温にさらされると分解されてしまう「加水分解」につながります。

成形加工時、ペレットに微量でも水分が残っていると、加熱シリンダー内で加水分解が起こり、機械的強度が劣化しかねません。成形前の予備乾燥は忘れないようにしましょう。

製品使用時においても、60℃を超えるお湯や蒸気が常時かかるような環境では徐々に劣化が進行するため注意が必要です。

耐候性が低い

紫外線(UV)に対する耐性が低いPBTは、長期間屋外で太陽光にさらすと、表面の光沢が失われ変色やチョーキング(表面が粉状になる現象)が発生します。劣化が進行すると、ひび割れが生じ、機械的強度の低下につながりかねません。

屋外で使用される自動車の外装部品や電気設備の筐体などにPBTを選定する場合は、必ずUV吸収剤や光安定剤を添加した「耐候グレード」を使用しましょう。部品の表面を塗装やコーティングで保護する設計も有効です。

難燃グレードは価格が高い

PBT自体は可燃性ですが、難燃剤を添加したグレードであれば、電気・電子部品などに要求される難燃性を満たします。ただし、難燃剤を添加したグレードは、非添加の標準グレードと比較してコストが高くなりがちです。近年では、環境に配慮したよりコストの高いハロゲンフリー難燃剤の使用が増えており、材料価格をさらに押し上げる要因となっています。

コストを意識した材料選定を行うためには、本当に難燃性が必要な用途でのみ難燃グレードを指定しましょう。

PBTと他のエンプラ(PETなど)との違い

ここでは、PBTと他のエンプラとの違いについてまとめます。

PET(ポリエチレンテレフタレート)との違い

同じポリエステル系で特性も似ているPBTとPET(ポリエチレンテレフタレート)の大きな違いは、成形性です。

PBTはPETに比べて結晶化速度が速く、流動性も高いため生産性に優れています。一方、PETはPBTよりも剛性や強度、耐熱性がやや高く、ガスバリア性でも優位です。

精密な形状の電気部品などを大量生産する場合はPBT、強度や耐熱性がより求められる機械部品などではPETのように、生産性と要求性能のバランスで両者は使い分けられます。

PA(ナイロン)との違い

PBTとPA(ナイロン)の決定的な違いは「吸水性」です。PAは吸水しやすく、湿度によって寸法や機械的強度が大きく変化する一方で、PBTは吸水性が極めて低く、寸法安定性に優れています。高精度なクリアランスが求められる部品や、多湿環境下で性能を維持したい用途ではPBTが圧倒的に有利です。

機械的特性ではPAの方が柔軟で粘り強く、耐衝撃性に優れています。摺動特性もPAの方が良好な場合が多いです。衝撃のかかる部分にはPA、寸法精度が命の部分にはPBTと使い分けると良いでしょう。

POM(ポリアセタール)との違い

PBTとPOM(ポリアセタール)は、寸法安定性と摺動特性に優れているため、ギアやカムなどの機械部品で競合します。

最大の違いは「摺動特性」と「耐熱性」です。POMは自己潤滑性が極めて高く、耐摩耗性や耐疲労性に優れるため、繰り返し荷重のかかる摺動部品の材料としては第一候補です。一方、PBTはPOMよりも連続使用温度が20〜30℃高く、高温環境下での剛性維持に優れています。「滑りやすさ優先」ならPOM、「耐熱性と寸法精度重視」ならPBTという使い分けが設計のセオリーです。

PC(ポリカーボネート)との違い

PBTとPC(ポリカーボネート)の違いは、「耐衝撃性」と「耐薬品性」です。PCはエンジニアリングプラスチックの中で最高の耐衝撃性を誇ります。透明であるという大きな特徴もあります。一方、PBTは不透明で、耐衝撃性はPCに及びません。

一方で、PCはアルカリや有機溶剤で容易に劣化する弱点があります。PBTは耐油性・耐薬品性に優れているため、ガソリンやオイルに触れる自動車部品などではPBTが有利です。透明・高衝撃用途はPC、耐薬品・寸法用途はPBTという使い分けが基本です。

PBTの用途と活用業界

優れた特性を持つPBTは、幅広い業界で使用されています。代表的な用途は以下のとおりです。

| 業界・分野 | 採用部品例 |

| 自動車 | コネクタ、センサー、スイッチ、外装小物 |

| 電気・電子 | スイッチ、リレー、端子台、キーキャップ |

| 産業機械 | ギア、カム、ブッシュ、ポンプ部品 |

| 日用品・住宅設備 | 家電フレーム、電動工具筐体、水回り部品 |

PBTの加工種類と設計ポイント

PBTを製品に活かすために知っておきたい設計時のポイントを解説します。

- 射出成形

〇 加水分解による物性低下を防ぐため、成形前の予備乾燥が必須

〇 ヒケや反りを抑え、寸法安定性を高めるには60〜100℃の金型温度管理が鍵

〇 流動性が良いためバリが出やすく、金型設計や条件の最適化が必要 - 押出成形

〇 丸棒や板材、電線被覆などの連続した形状の生産で使用

〇 結晶化が速いため、ダイから出た後の冷却速度を適切に制御し、内部ひずみの発生を防ぐことが重要

〇 均質な製品を得るには、安定した温度管理が不可欠 - 二次加工(接着・塗装)

〇 結晶性樹脂で表面エネルギーが低いため、接着剤や塗料が密着しにくい

〇 プライマー塗布やコロナ放電処理、サンブラストといった表面改質の前処理が必須

設計・調達のためのチェックポイント

PBTを材料として選定し、製品設計から調達に進む際には、以下の点をチェックしましょう。

- 要求性能の明確化

〇 使用温度、湿度、紫外線への暴露、必要な機械的強度、電気特性、難燃規格などをリストアップ

〇 最適なグレード(非強化、GF強化、難燃など)を選定 - 成形加工性の考慮

〇 製品の肉厚や形状が、PBTの流動性や収縮特性に適しているか検討

〇 GF強化グレードでは、ウェルドラインの強度低下や反りを考慮した設計が重要 - サプライヤーとの連携

〇 試作から量産までの安定供給が可能かをチェック

〇 希望するグレードの在庫・納期、コストを確認

〇 信頼できるサプライヤーの選定が、品質と納期の安定化につながる

PBT加工の見積もり依頼は「meviyマーケットプレイス」へ

PBT加工は、ぜひメビーマーケットプレイスをご活用ください。

メビーマーケットプレイスは、製造パートナーからあらゆる機械加工部品を手配できる日本最大級の製造業マーケットプレイスです。ミスミのIDがあれば新規の口座開設なしで加工部品を手配できます。

3Dもしくは2Dの設計データをアップロードし、加工方法・材質・表面処理などの見積条件を設定すると、条件に合ったパートナーが提案されます。複数の加工会社に個別で問い合わせる手間を削減できるほか、見積もりや出荷日などの条件を比較・検討する時間も短縮できます。

まとめ

本記事では代表的なエンジニアリングプラスチックであるPBTについて、基本的な特性から他の材料との比較、設計・加工上の重要なポイントまでを解説しました。PBTの優れた特性を活用するには、メリットやデメリットを理解したうえでの選定が求められます。紹介した内容を参考にPBTの特性を理解し、高品質で信頼性のある製品設計・開発につなげましょう。