世の中では日々、新しい製品が生み出されています。それらの製品の多くは、アイディアから始まり、試作品が作られ、さまざまな評価を経て製品化されています。今回は試作から製品化までの標準的な流れを解説します。

目次

設計、デザインレビューから試作まで

新しい製品のアイディアが出てきたら、まずはそれに対する詳細な仕様を決定します。ラジコン飛行機を例にするならば、だいたいの大きさや、誰にどんな風に使ってもらいたいかなどの製品コンセプト、使用する動力はモーターにするのかエンジンにするのかなど、設計を進めるために必要な、さまざまな事項を決めていきます。

仕様が決まったら、設計に入ります。設計では強度や耐久度、重量、材料や加工、組み立て、コストなどさまざまな条件を考慮しながら、製品に使う全てのパーツの形状を決定します。

設計の次はデザインレビュー(DR)が開かれます。製造部門や品質管理部門など、さまざまな形で製品に関わる人や、組織の上層部などが集まり、設計の妥当性を評価します。重大なミスに気付かないまま先の過程に進んでしまうと、試作のやり直しなどが発生し多くのコストが発生してしまいます。デザインレビューは、そのような事態を防ぐため、さまざまな知見を持つメンバーが設計をチェックする目的で行われます。

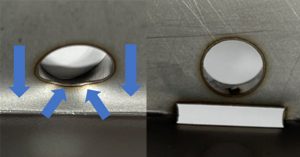

デザインレビューが終了したら、いよいよ試作に進みます。試作の進め方はさまざまですが、試作加工業者などに依頼し、必要な部品を小ロットで生産してもらう場合がほとんどです。近年では試作に3Dプリンターを使う事例も増えています。

試作品を用いて行われるさまざまな評価テスト

製品化される前に、試作品を使ってさまざまな評価テストが行われます。まずは「実際に組立てられるのか」という組立て試験にはじまり、落下試験や衝撃試験、荷重試験、静電対策試験などを含む機能評価、出力や反応などが求めるスペックを満たせているかの性能評価、人が手にして使いやすいかという官能評価などが行われます。

最初から全ての評価項目において合格が出ることは滅多にありません。評価でNGとなった項目については設計変更などの改善を行い、必要に応じて再度試作を行ったり、新しい形状や部品での再評価を行います。製品によっては二次試作、三次試作と何度も試作を重ねることもめずらしくありません。そのような場合には、試作の後半になると実際に量産を行うときに利用する部品メーカーから提供された部品を使うケースもあります。

試作評価が終了すると、再びレビューが行われます。デザインレビューのときと同じように関係する人達が集まり、評価の結果を一覧にしたものをチェックします。試作評価のNG項目が残っている場合には、改善できる目途が立っているかなど、さまざまな話し合いが行われます。

製品の量産が始まるまで

無事に試作が終わるといよいよ量産の準備です。同時に量産で使用する部品メーカーでも、量産に向けての部品納入の準備が進んでいます。とはいえいきなり量産を開始することはありません。まずは号試(号口試験)といって、量産とほぼ同等の条件で数ロット程度の製造を行います。量産ラインが量産に耐えられる状態になっていることや、量産のスピードでの組立て作業に問題がないことなどの確認が行われます。ここで作られた製品は試作のときと同様にさまざまな評価を受け、製品として問題がないことを確認したり、販売会社や販売先などにサンプル品として配布される場合もあります。

まとめ

試作から量産まで、製品ができるまでの流れは、製造業に従事したことがない人には、なかなか想像しにくいものです。しかし全体の流れをあらかじめ把握しておくことで、業務の進行が分かりやすくなり、周囲との連絡もスムーズに行えるようになります。設計や製造部門ではなく、調達部門などの人でもぜひ覚えておいてください。