鉄はボルトや釘のように部品の形になって売られているものもありますが、パイプや棒材、ブロック材など、加工を施してから使うための材料として売られているものも多くあります。材料として売られている鉄の形の一つに板があります。鉄板や鋼板と呼ばれ、工業製品や建築現場など、さまざまな場所に使われています。今回は鉄板の用途や種類、よく行われる加工について解説します。

目次

鉄板加工とは

鉄板加工とは、切断・曲げ・穴あけ・溶接などを駆使して鉄板を製品・部品に仕上げる技術です。板金加工はアルミニウムやステンレス、銅など多種の薄板金属を対象とする技術群であり、その一分野として鉄板加工があります。鉄板加工は「鉄(鋼板)」を素材に、薄板から厚板までを加工します。

鉄板加工の根幹をなす原理は、金属の「塑性(そせい)」という性質を利用した「塑性加工」です。金属に力を加えると、最初は力を取り除けば元の形に戻る「弾性変形」を示しますが、ある一定以上の力を加えると、力を取り除いても変形したまま元に戻らない「塑性変形」を起こします。鉄板加工は、この塑性変形を利用して意図した形状を作り出す技術です。しかし、塑性変形の限界を超えて力を加え続けると、材料は破断してしまいます。そのため、目的の形状を精度良く、かつ破断させることなく作り上げるには、材料の特性を理解し、適切な加工条件を設定する高度な技術と経験が求められます。

鉄板加工の用途

鉄板加工は、自動車や家電、建設機械など幅広い分野で活用されています。自動車産業では、ボディパネルやフレームなどの構造部品に欠かせない存在です。鉄板の強度と耐久性が安全性を支えています。家電製品では、冷蔵庫や洗濯機の外装や内部部品に採用され、形状の自由度が高い点が活かされています。建設機械や発電所設備では、バケットや配管など厳しい環境下でも安定した性能を発揮する部品に欠かせない製造方法です。さらに、家具や調理器具などのインテリア製品にも使用され、デザイン性と機能性を兼ね備えた製品が作られています。鉄板加工は多様な産業で不可欠な技術です。

主に使われる5種類の鉄板

一般に流通している鉄板は、製造方法やその後の処理によりいくつかの種類に分けられます。ここでは、工業製品や建築現場などで主に使われる5つの鉄板について解説します。

SPHC(SPH)熱間圧延鋼材

略してHOT(ホット)または黒皮とも呼ばれる材料です。900℃~1,200℃の高温で圧延された材料で、スケールと呼ばれる黒い酸化皮膜で覆われています。入手しやすい素材で、曲げや深絞り加工に向いています。

圧延鋼板の用途・種類・特徴 SPHC(熱間圧延鋼板) 、SPCC(冷間圧延鋼板)

SPHC-P(SPHC) 熱間圧延鋼板

酸洗鋼板とも呼ばれ、熱間圧延鋼板の表面についている酸化皮膜を酸で除去したものです。SPHCというと、黒皮材と酸洗鋼板の両方を指すことがあるので、材料を指定する際にはPがついているか、あるいは酸洗済みのものであるか注意しなければいけません。性質は黒皮材と同じで、プレス加工などの加工が多く行われています。

SPCC 冷間圧延鋼板

圧延材やコールド材、またはミガキ材とも呼ばれ、熱間圧延鋼板をさらに冷間圧延して作られます。なめらかで光沢のある表面をしており、やわらかく加工性に富んでいるのが特徴です。スケールなどに覆われていないため非常に錆びやすく、流通や加工の現場では油が塗布されます。製品として使用する際には、加工前や加工後に塗装などの防錆処理が必要です。

SECC 電気亜鉛メッキ鋼板

ポンデ鋼板とも呼ばれ、冷間圧延鋼板に電気亜鉛メッキを施したものです。表面処理を行った鋼板のなかでは、最も多く流通している材料です。亜鉛メッキのため錆にも強く、光沢のある美しい見た目をしています。さらに加工しやすく、加飾性にもすぐれており、機械部品のカバーなど非常に多くの場所で使われています。

亜鉛メッキ鋼板の用途・種類・特徴 SECC(電気亜鉛メッキ鋼板)、SGCC(溶融亜鉛メッキ鋼板)

SGCC 溶融亜鉛メッキ鋼板

一般的にはトタンとも呼ばれている鋼板です。冷間圧延鋼板に溶融亜鉛メッキを施したもので、電気亜鉛メッキに比べてメッキ圧が厚いため、より高い耐食性をもちます。そのため建材など屋外で使うものにも多く使用されます。

SPTE(SPHC) 電気メッキ鋼板

いわゆるブリキと呼ばれる鋼板です。冷間圧延鋼板に電気すずメッキを施したもので、やわらかく加工しやすい素材です。また表面のすずが融点が低く、はんだ付けしやすいのも特徴です。飲料や塗料の容器など、さまざまなものに加工されます。

鉄板に行われる加工

鉄板はそのままではただの板ですから、基本的には加工して使用されます。ここでは鉄板に対して行われるケースが多い4つの加工を紹介します。

板金加工

板金加工はプレスブレーキという機械と汎用金型を使用し、直線的な曲げを行う加工方法です。汎用金型を使うため、少量多品種生産に向いており、機械の筐体などを作成します。

プレス加工

板金加工とよく似ていますが、プレス機と専用の金型で加工するのが特徴です。曲げや打ち抜き、穴開けなどの加工も行われます。専用の金型を使うため、曲線的な曲げができ、大量生産に向いています。自動車の部品や家電製品などが作られます。

曲げ加工

板金加工やプレス加工も曲げ加工の仲間ですが、ローラーや熱を用いた曲げ加工も行われています。ベンディングローラーと呼ばれる、ローラーを使った曲げ加工では、径の大きな筒を作ったりします。また鉄板同士を重ねて曲げることで接合したりします。

穴開け加工

板金加工やプレス加工の一環として鉄板に穴を開けることがあります。また曲げ加工を行った後に、ボルト穴などを作るためにドリルなどで穴開け加工が行われることもあります。

鉄板加工のメリット・デメリット

鉄板加工は、製品の形状や機能を実現するために欠かせない技術であるものの、メリットとデメリットが存在します。ここでは、メリットとデメリットについて詳しく解説します。

メリット

鉄板は強度、耐久性、耐熱性に優れているため、過酷な環境下でも安定した性能を発揮することが求められる自動車や建設機械、産業機械などの部品製造に最適です。例えば、家電や機械の外装を鉄製にすれば大きな衝撃にも耐えうる構造にでき、長寿命化が期待できます。

また、鉄板は加工性にも優れており、切断、曲げ、溶接などの加工を施すことで、複雑な形状やデザインの製品を製造可能です。専用金型を作らずに済むため、設計変更にも柔軟に対応でき、必要に応じて穴あけや追加工も容易です。

さらに、鉄板加工は大量生産にも適しています。プレス加工などの金型を用いた加工方法では、一度金型を作成すれば、高精度かつ効率的に同じ形状の製品を大量生産可能です。これにより、製品の品質を均一に保ちながら、製造コストを削減し、大量の需要に対応することが可能となります。

デメリット

一方で鉄板加工にはいくつかのデメリットも存在します。まず、加工コストが高くなる可能性があります。特に、複雑な形状や小ロット生産の場合には、金型費用や加工時間が増加しやすくなります。

また、鉄は錆びやすいという性質を持っているため、防錆の塗装やメッキなど表面処理が必須となります。ステンレス材を使えば錆びにくいですが、コストが増加します。屋外で使う製品や衛生が重要な用途では、材料選定や表面処理で腐食対策が欠かせません。

さらに、切削くずや溶接煙などの環境負荷も課題として挙げられます。これらは、適切な処理を行わないと作業環境や周囲に悪影響を及ぼす可能性があります。また、鉄板加工は騒音や振動を発生させる可能性があり、作業環境や周辺住民に迷惑をかける可能性があります。

このように、鉄板加工にはメリットとデメリットの両面があるため、用途に応じた適切な計画と環境・安全への配慮が不可欠です。

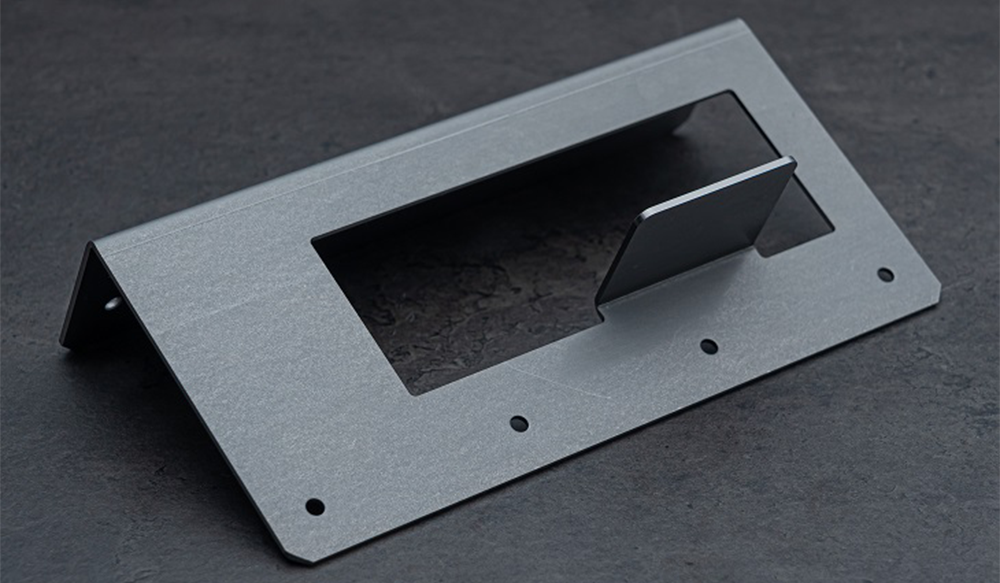

鉄板加工事例

ここからは鉄板加工の主な事例を3種類紹介します。

自動車部品

鉄板加工は、自動車のボディパネルやエンジン部品、サスペンション部品などに広く活用されています。ボディパネルは鉄板を曲げや溶接で成形し、耐久性と安全性を兼ね備えた構造を実現可能です。また、エンジン部品やブレーキパーツでは、鉄板加工による高精度な仕上がりが求められます。これにより、軽量化と性能向上が可能となり、自動車の燃費改善や環境負荷低減にも貢献しています。

家電製品

冷蔵庫や洗濯機などの家電製品では、外装や内部構造に鉄板加工が不可欠です。冷蔵庫の外装は鉄板を曲げて形成され、内部には棚や収納スペースが鉄板で作られています。洗濯機では外装やタンク部分に鉄板加工が使用され、耐久性と信頼性を確保しています。このように、鉄板加工は家電製品のデザイン性と機能性を両立させる重要な技術です。

産業機械・設備部品

産業用装置や生産ラインでは、制御盤ボックスや装置カバーなどが鉄板を切断・曲げ・溶接して製作されます。こうした堅牢な筐体は衝撃や粉塵を遮断し、内部機器を確実に保護します。さらに、衛生・安全基準を満たす滑らかな表面と清掃しやすい形状を実現できる点も、鉄板加工技術の大きな利点です。

鉄板加工を依頼する際の注意点

鉄板加工を依頼する際は、加工会社の技術力から納期管理まで多角的な視点での検討が必要です。品質・コスト・納期のバランスを最適化するため、以下のポイントを押さえた加工会社の選定が重要となります。

加工会社を選ぶ際の注意点

技術力の確認では、最新のレーザー切断機や自動化設備の有無をチェックしましょう。ISO9001認証取得や検査体制の整備状況も品質安定性の指標となります。過去の実績から複雑形状への対応力や改善提案能力を評価し、コスト削減と品質向上が両立できる加工会社を選定しましょう。

製品の仕様や数量に合わせた加工会社選び

少量試作には高精度加工が可能な小ロット専門業者を、量産には自動化設備で効率化できる大規模工場を選びます。材料面では、ステンレスやアルミの特殊加工実績があるか確認が必要です。要求仕様が変更される可能性を考慮し、柔軟な設計変更対応力も判断基準に加えます。

納期や品質に対する要求

納期管理では、CADデータ活用やオンライン打ち合わせに対応するIT化が進んだ加工会社が有利です。品質面では、加工後の寸法検査や表面粗さ測定の実施有無を確認し、不良品流出防止体制を評価しましょう。緊急時の再加工対応や配送管理の自社完結度もリスク軽減に重要です。

メビーの板金加工事例

メビーの板金加工サービスは標準3日目出荷、最短1日目出荷から対応しています。3Dデータをアップロードすると1分で価格と納期の確認が可能です。ぜひお試しください。

まとめ

鉄板加工は、薄板金属を精密に成形する製造技術の要です。自動車のボディパネルから産業機械や設備部品まで、強度と軽量化を両立した製品を生み出します。鉄板加工のメリットは複雑形状の低コスト量産が可能な点ですが、厚板の精度低下や表面処理の課題にも注意が必要です。

今後、AIを活用した加工パラメータ最適化や3D曲げ技術の普及が進み、設計自由度がさらに向上すると予測されます。鉄板加工は、ものづくりの基盤技術として進化を続け、産業の発展を支えていくでしょう。