マシニングセンタ(machining center、MC)は、金型の製作や金属部品の製作に使われる工作機械です。さまざまな工具を自動で使い分ける機能を持ったNC(Numerical Control: 数値制御)工作機械で、大きさなどによっていくつかの種類に分けられています。今回はマシニングセンタとは何か、特徴やメリット、価格について説明します。

目次

マシニングセンタ(MC)とは?

マシニングセンタとは、自動工具交換機能をもった工作機械で、切削や研削などの機械加工ができる機械です。一般社団法人日本工作機械工業会によると「中ぐり、フライス削り、穴あけ、ねじ立て、リーマ仕上げなど多種類の加工を連続で行えるNC工作機械」と定義されています。

汎用フライスのような、古くからある工作機械では、加工の内容にあわせて作業者が刃物を取り換える必要があります。たとえば円筒にネジ穴を切る際には、まずはドリルで穴を開け、次に刃物をタップに交換してねじを切ります。さらに刃物を進める量や加工軸の回転数なども手動でコントロールしなければいけません。しかしマシニングセンタを利用すれば、ドリルからタップへの刃物の交換や、削り量などのコントロールも全て自動で行われます。そのため複雑な形状でも作業者の工数が少なくできたり、連続加工ができたりするなど、さまざまなメリットがあります。

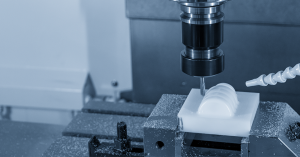

マシニングセンタは、樹脂の射出成形やプレス加工、ゴム加工に使う金型を削り出したり、さまざまな形状の機械部品を削り出したりするのに使われます。

また近年では3D CADデータを取り込み、加工用のNCプログラムを作成するアプリケーション(CAM)により、複雑な形状でも自動で加工ができる機種も増えています。

一般にマシニングセンタに刃物をセッティングする際は、非常に高度な熟練技術が必要になります。しかし近年では、刃物のセッティングを補助するツールも多く出ており、より簡単に使えるように進化が続いています。

マシニングセンタの特徴

自動工具交換による多工程の連続加工

マシニングセンタは工具を自動交換し、複数工程を連続で実行できます。従来は工具交換を人手で行っていましたが、MCはツールマガジンとチェンジアームにより段取り替えを自動化し、作業時間を大幅に短縮します。たとえば一つのワークに対し、ドリルで下穴を開けてからタップでねじを切るような複数の加工を連続自動実行できるため、無人化・省力化による製造コスト低減につながります。

NC制御による高精度・複雑な加工

マシニングセンタはコンピュータによる数値制御(CNC)技術で動作し、プログラムされた軌道を正確に再現します。その結果、手動加工では難しい、高い加工精度を安定して実現可能です。さらに、複数軸の同時制御に対応しており、三次元曲面の切削など複雑な形状でも一度のセットアップで加工完了できます。標準的なマシニングセンタはX・Y・Zの3軸制御ですが、機種によっては回転軸を加えた4軸制御、工具やワークを傾斜させる5軸制御まで備えたものもあります。

一度の段取りによる多面加工

マシニングセンタは、一度の段取り(ワークの固定)で、複数面の加工が可能です。特に、回転・傾斜軸を持つ5軸マシニングセンタでは、上面・側面・斜めからアプローチができるため、治具の変更やワークの付け替えなく複雑な形状を一度に加工できます。これにより、段取り替えの際に発生しがちな位置決め誤差を防ぎ、全体の加工精度の向上につながります。部品の一体化やアンダーカット形状の設計など、これまで困難だった形状でも、マシニングセンタを活用すれば実現できる可能性が広がるでしょう。

マシニングセンタの用途

穴あけ加工(ドリリング)

ドリルで材料に穴を開ける基本的な切削加工です。主にボルトやねじで部品を固定するための下穴加工で用いられます。マシニングセンタは、径が異なる複数の穴をプログラム一つで正確に加工し、リーマによる精密仕上げまで自動で行います。ATC機能で工具を自動交換するため段取り替えが不要となり、多種多様な穴を効率良く連続加工できます。

フライス加工(ミリング)

回転工具(エンドミルなど)で材料を削り、平面や溝、段差などを成形する加工法です。NC制御により、工具を設計通りに高精度に動かし、平坦な面から複雑な輪郭まで正確に切削します。穴あけなどほかの工程と一台で組み合わせられるため、生産性が極めて高く、複雑な部品も効率的に製作できるのがマシニングセンタの特徴です。

ねじ切り加工(タップ加工)

ドリルで開けた下穴に工具(タップ)をねじ込み、雌ネジの山を形成する加工です。部品の締結に不可欠なネジ穴を作ります。マシニングセンタでは、穴あけ直後に自動でタップ加工へ移行し、ねじのピッチや深さを正確に管理可能です。手作業に比べ品質が安定し、複数のねじ穴も一括で加工できるため、時間短縮と品質向上に貢献します。

ボーリング加工(中ぐり加工)

ドリルで開けた穴を、専用工具で内側から削って高精度に拡大・仕上げる加工です。ベアリングを圧入する穴など、高いはめあい精度が求められる箇所に不可欠で、μm単位の寸法で調整できます。マシニングセンタは、穴あけから仕上げまで同一の段取りで連続加工できるため、基準からの同軸度を極めて高く保てるのが大きな利点です。

輪郭加工(コンタリング加工)

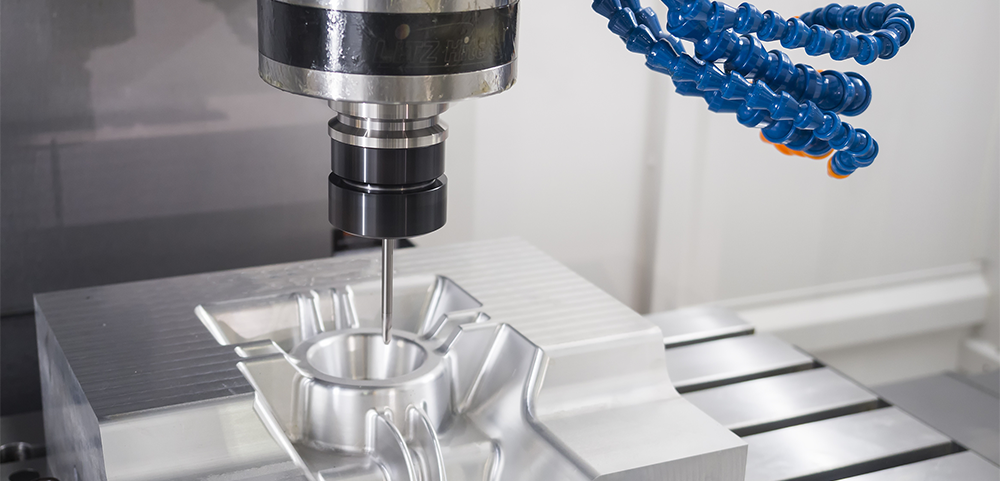

工具を複数の軸で同時に動かし、設計図面通りの自由な輪郭形状を削り出す加工法です。製品の外周や内部のポケット、リブなどの成形に用いられます。マシニングセンタは、CAD/CAMデータを基に複数の軸を高速・高精度に同時制御できるため、金型の曲面など複雑な三次元形状でも設計者の意図を忠実に再現可能です。

マシニングセンタのおもな種類

マシニングセンタには非常に多くの種類があり、工具を保持する軸の太さや軸の向きなどにより分類されます。ここではマシニングセンタの形状を基に、立型、横型、門型、5軸の4種類について解説します。

立型マシニングセンタ

基準の状態で刃物や工具が垂直方向にセットされるものが、立型マシニングセンタです。一般的な動きとしては、ワークを乗せたテーブルが、水平方向(X軸、Y軸)に動き、刃物が垂直(Z軸)方向に動いて加工します。テーブル上に固定したワークを上から削っていくため、加工の状況を確認しやすく、重たいワークや長いワークでも高い精度で加工できるのが特徴です。一方で切粉がワークの上にとどまってしまいやすく、排出のために切削油の噴射量を増やすなどの工夫が必要なケースもあります。また、ワークを自動で搬入、搬出する仕組みの導入が難しいケースも多いです。立形マシニングセンタでは、XYZの3軸方向の制御による3次元形状の削り出しが可能です。

マシニングセンタとしてはコンパクトなものが多く、加工面が上面の1面に集中している場合や、少量多品種生産に向いています。

横型マシニングセンタ

横形マシニングセンタは、基準の状態で刃物や工具が水平にセットされるものです。横向きにワークをセットするため、切粉が排出されやすいのがメリットです。また、ワークの側面を含む多面の加工が多い場合には、ワークをセットし直さずに連続で加工ができ、さらに自動搬入、搬出にも対応しやすい形状をしているため、連続加工に向いています。

一方で大きく重たいワークの場合、ワーク自体の重みでたわみが出る可能性があります。そのため小型で精度が高く、大量生産を行う部品の加工に向いています。横型マシニングセンタでは、XYZの3軸方向に加え、ワークを固定したテーブルを回転させる4軸の制御が行えるものもあります。

立型に比べると横方向に大きく、専有面積を多く取るものがほとんどです。

門型マシニングセンタ

ワークを乗せたテーブルが固定され、ヘッドがX、Y、Zに動くのが、門型マシニングセンタです。立型と似ていますが、主軸を支える部分がテーブルの上をまたいだ門のようになっているのが特徴です。大きく、長いテーブルが門の中をくぐり抜けていく構造であるため、大型部品の加工に使われます。加工軸が片持ちではないため精度が高い加工ができるのも特徴です。

門型マシニングセンタは、他の種類に比べて非常に大きいものが多く、大物専用の工作機械として使用されます。立型と同様、XYZの3軸方向の制御による3次元形状の削り出しが可能です。門型でヘッドが2軸方向に回転して多方面から加工できるタイプを「5面加工機」といいます。

5軸マシニングセンタ

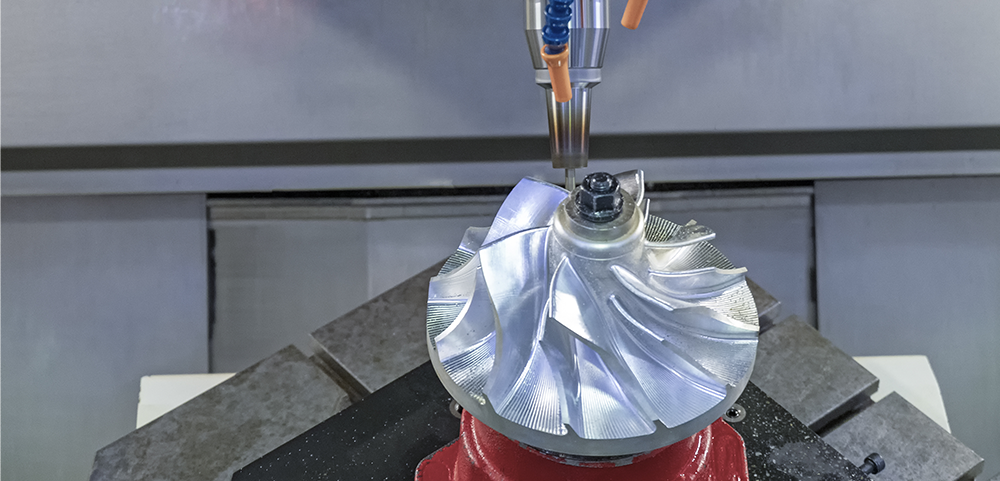

5軸加工とは、既存の3軸方向の制御に加えてワークや刃物を傾け、斜めからの加工ができるなど、非常に複雑な3次元形状の加工ができる加工です。回転方向の制御が加わるため、ワークをセッティングし直さずに複数の加工面を連続で加工できたり、複雑な曲面の加工が可能になったりします。

一方で、同時に複数の軸を制御するためプログラムが難しく、多くのノウハウを必要とするのがデメリットです。

5軸加工を可能にするテーブルや刃物の動かし方には複数のバリエーションがあり、機種により回転の方法が異なります。マシニングセンタの形状としては立型や横型が多く、加工目的に合わせて使い分けられています。5軸加工が可能なマシニングセンタでは、ジェットエンジンのタービンのように、複雑な形状を削り出すことができます。

マシニングセンタ導入のメリットと注意点

マシニングセンタは、自動工具交換機能をもったNC加工機です。その種類に関わらず、手動の旋盤やフライス盤などと比べ、次のようなメリットがあります。

精度の高い加工ができる

数値制御で工具の位置を正確にコントロールするため、手作業に比べて仕上がりが安定し、高精度な加工を実現します。複数軸の同時制御により、三次元曲面などの複雑な形状も一度の段取りで効率良く製作可能です。

ただし、高精度を維持するには、機械を設置する環境への配慮が欠かせません。工場内の温度・湿度の変化や、外部からの振動は加工精度に直接影響を及ぼすため、恒温設備の導入や防振対策といった環境整備を計画的に行うことが重要です。

コストを削減できる

工具交換を自動化できるため、作業者の負担が減り、人件費や教育コストを削減可能です。夜間の無人運転も可能となり、生産性が向上します。

一方で、導入には機械本体や付帯設備など高額な初期投資が伴います。電力消費・消耗品・定期メンテナンスといった運用コストも継続的に発生するため、長期的な視点での費用対効果を評価しなければなりません。性能を最大限に引き出すにはCAD/CAMを扱える専門人材の確保や育成も計画に含める必要があります。

作業員の安全を守れる

重量があり鋭利な工具の交換が自動化されるため、作業員が危険な作業に携わる頻度が減り、ケガのリスクを低減できます。

ただし、機械は高速で動作するため、運転中の事故リスクは依然として存在します。防護カバーや安全装置の定期点検は欠かせません。無人運転を行う場合は、火災検知器や自動消火設備の導入が不可欠です。切り粉の堆積や切削油の劣化は火災や加工不良の原因となるため、日常的なメンテナンスで安全な稼働環境を維持することが求められます。

マシニングセンタの目安価格

マシニングセンタは基本的にオープン価格で取り扱われるため、商社に問い合わせ、見積もりを取らないと価格がわかりません。また加工精度や周辺機器、オプションの有無によっても大きく値段が変わるため、値段の比較はとても難しいです。

おおよその目安として、小型の機種なら800万円程度、一般的な大きさのもの機種ならば2000~4000万円程度、上位機種では3000~5000万円程度になるでしょう。

とはいえ、門形に代表されるような大型機種や5軸加工機などの高性能な機種では1億円を超えるケースもめずらしくありません。

メンテナンス費用、切削油などの消耗品など、ランニングコストもかかりますので、導入の検討は綿密に行うべきでしょう。

まとめ

マシニングセンタとは、自動で刃物を交換し、切削や研削などの機械加工によりさまざまな形状を削り出すNC工作機械です。立型、横型、門形などの形があり、加工物やワークの角度を変えられる5軸加工機もあります。手動の加工機に比べて精度の高い加工ができ、人件費などの削減ができるほか、より安全に作業ができるようになります。マシニングセンタの価格は機種や大きさによって大きく変わり、小型のものならば800万円程度、高額なものでは1億円を超えます。