今回は部品表のモデルについてお話をします。

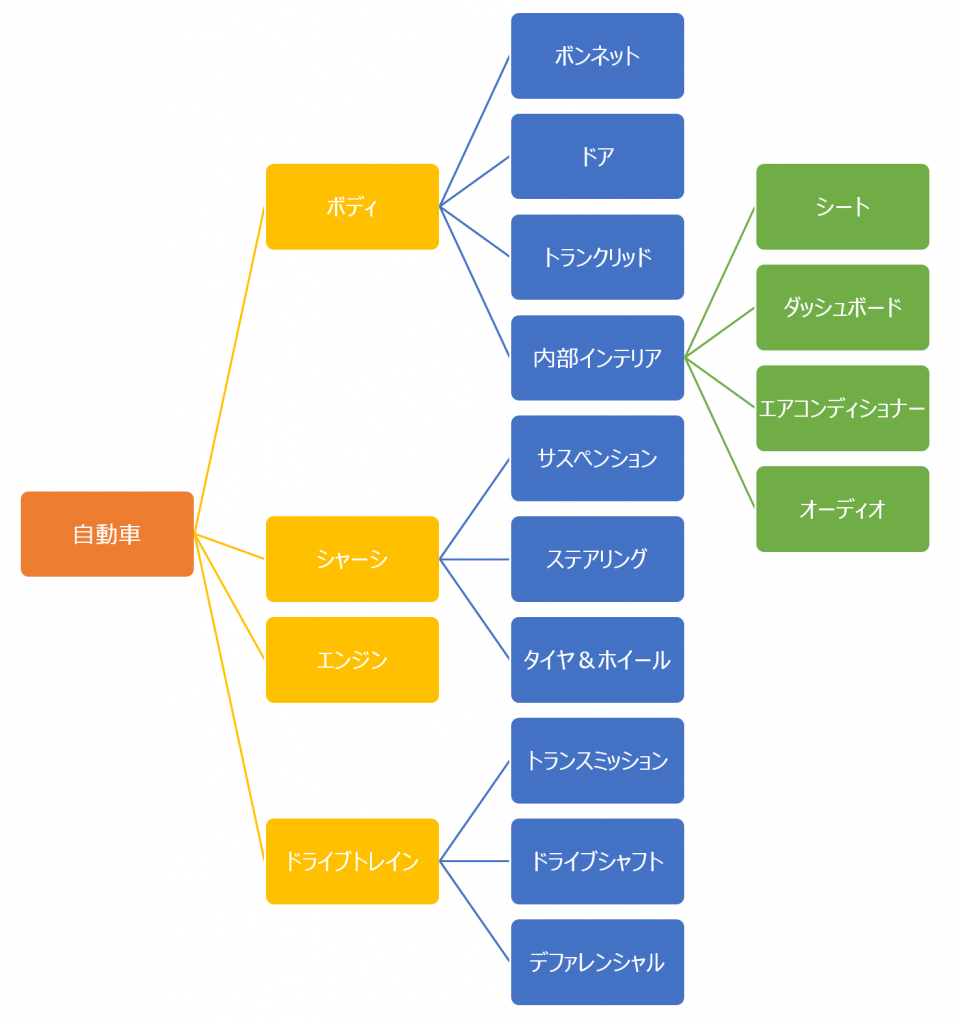

部品表を考える時、部品表によって表される製品の構成を考える必要があります。わかりやすいところで、自動車を例にその構成を考えてみましょう。

製品の構成を考えてみる

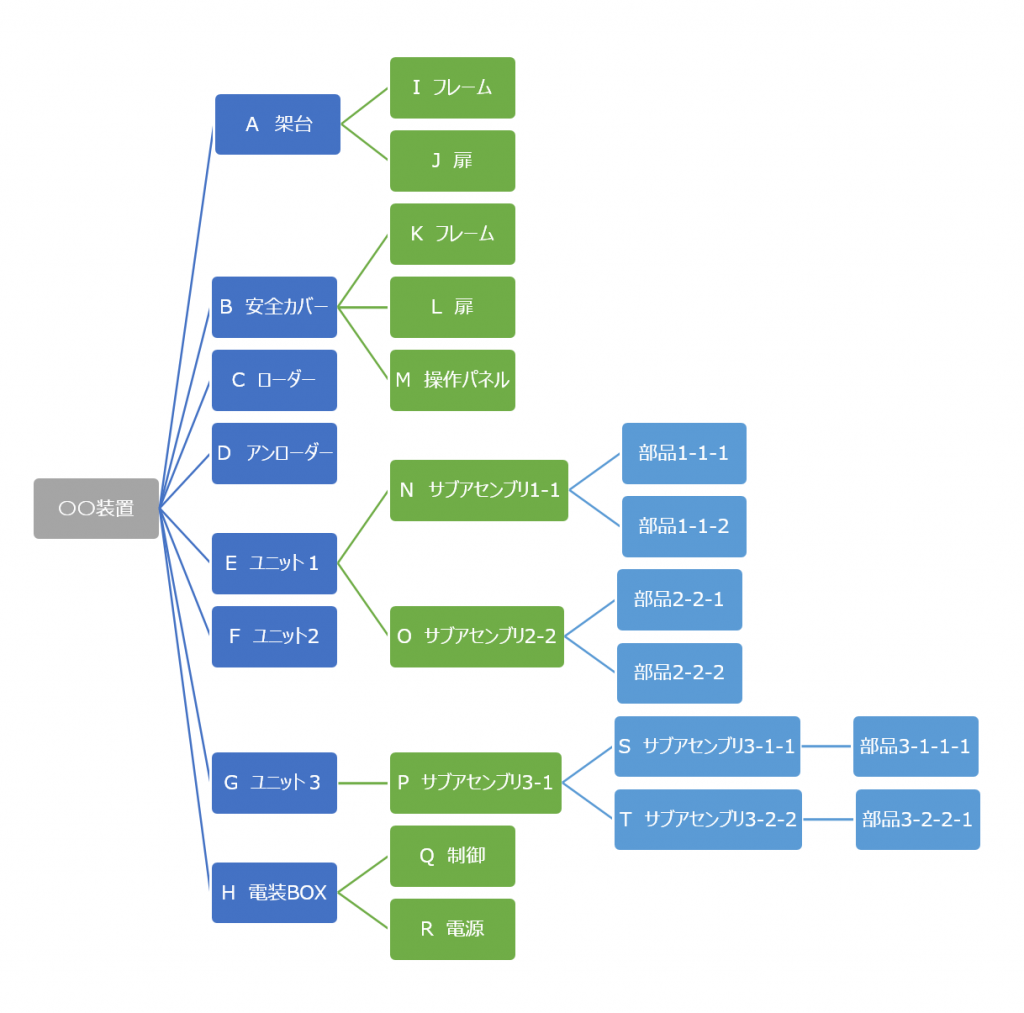

図1 自動車の構成

図はJAFホームページを参考に自動車の基本的な構成を模式化してみました。

自動車はこのように階層化された構成で表すことができます。自動車(製品)の次の階層に、ボディ・シャーシ・エンジン・ドライブトレインというアセンブリの構成を作り、例えばボディでは、その次の階層にボンネット・ドア・トランク・インテイリアというアセンブリの構成を作ることができます。更に次の階層にもアセンブリやサブアセンブリを作ることが可能で、末端にはパーツ(部品)が存在します。

数万点の部品によって構成される自動車では、ツリー構造による体系化はその構造をわかりやすく示すことができます。私が関わる装置産業でも、全く同じような考え方ができます。

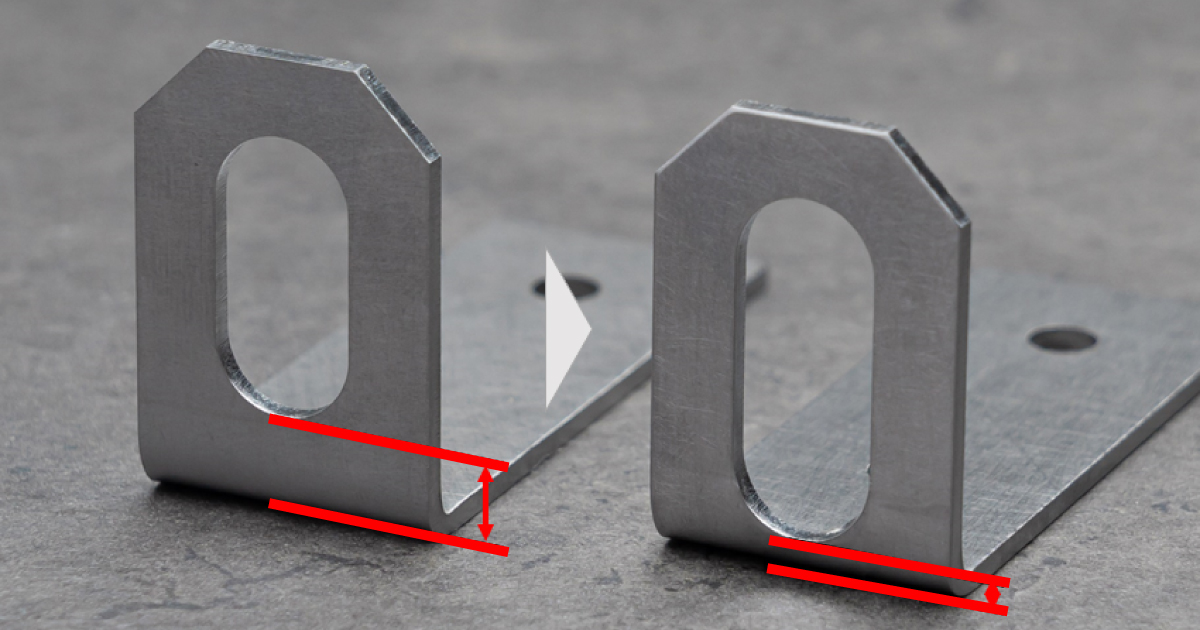

図2 装置構成イメージ

この構成は装置構想段階(仕掛案件)から設計者のイメージとしてあるはずです。“まっさら”な状態から装置構想を行うこともありますが、過去の設計を“流用”することは少なくありません。

私の経験でも、構想設計を行う上では、実績のあるユニットやアセンブリ、サブアセンブリを意識しながら構想設計を進めています。流用される部分は、その企業や設計者個人の“強み”の部分になります。流用=“実績”のあるものは、(正しく完成した技術であれば)そこには技術的なリスクが存在していないとも言えます。

| (補足) 流用したものの実績部品購入費用や設計・組み立て工数が正確に残されているのなら、それを利用した原価見積もりは、その作業性の効率化が図れるばかりか、見積もり精度は高くなるので、流用設計を利用するべきでしょう。そうすれば、営業部門から、「原価見積もりが高すぎる」「それじゃ受注に結びつかない」と言われることもなくなり、受注の可能性も高くなるはずです。 また受注後、工場の製造管理では、実績を計画の基準にすることで、正しい製造計画を立てることができます。設計者視点で言えば、設計者は残された新規設計部分に集中できるので、効率的に設計品質を上げることができるでしょう。 |

部品表の基本モデル

生産管理システムを使用して、部品表を作成する場合、全ての加工部品や購入部品に部品番号が設定されます。

設計の組立図面上にはバルーン(風船)によって番号が付けられますが、これは組立図面中に連番を記したものなので、“ひとつしかないもの”としてその番号だけで示すことはできません。この部品番号は何に紐づくのでしょうか。

部品表の情報は部品番号によって紐づけられます。このことについては前回【#31】でも解説しています。

装置製造では、その紐づけられるものは、品目マスタと構成マスタの二つに分類できます。

1.品目マスタ

品目に関する情報を納めたデータベースです。

- 個々の製品や部品の品名の名称

- 品名の型式(購入品など)

- 品名の図面番号(加工部品)

- 部品なのか製品なのかといった製品分類情報(追加加工を行う半完成品も含む)

- 単位

製品とは図2のイメージ図でのTOPアセンブリ(○○装置)であり、またユニット名、アセンブリ名、サブアセンブリ名でもあります。

私の使用経験はありませんが、工程や発注リードタイム(サプライヤーに発注をかけてから納品されるまでの時間・日数)や在庫数、原価の区分などのデータなどを含む場合もあります。

2.品目構成マスタ

親部品と子部品などの品目同士の関係(紐づけ)を形成するデータベースです。

- 製品(親品目番号)に対する部品(子品目番号)の親子関係

- 製品(親品目)に対する使用するそれぞれの部品(子品目)の必要個数

となりますが、簡単に言えば、組立図面に見る部品表欄のようなものです。生産管理システムでは、他に、調達先を管理する仕入れ取引先マスタなどを使用しています。

生産管理システムはコンピュータによって管理するので、部品表にある全ての製品、部品についてIDと言える部品番号を設定しなければなりません。そのため、この部品番号に紐づけて管理します。

ここまで製品構成をツリー構造や階層化構造で表した場合のお話をしていますが、私の業種では、私はこの階層化構造が理想的だと考えています。その理由は、「BOMの起点になる製品の設計構造との連携ができるから」です。

具体的には、

- 最終製品をTOPアセンブリとして機能別ユニットごとの管理が可能になる

- 機能単位となるアセンブリ・サブアセンブリでの管理が可能になる

- 流用設計はアセンブリ、サブアセンブリで行うことが多いため、部品表の流用も行いやすくなる

ということです。

2D図面時代、私の経験では装置を構成するユニットを一覧表にまとめることが、詳細設計を始める時にまず初めに設計リーダーが行う仕事でした。設計リーダーは作成した構成情報に基づいて、ユニット単位で設計者を割り振って、チーム設計を行いました。

装置の階層化構造は“設計者の頭の中”にイメージされていて、その構成を作るのですが、詳細設計時に、階層的な構造を2D図面で示すことができるのは、レイヤー表示(特定のレイヤーだけを表示/非表示しながら画面に映す手法)だけでした。

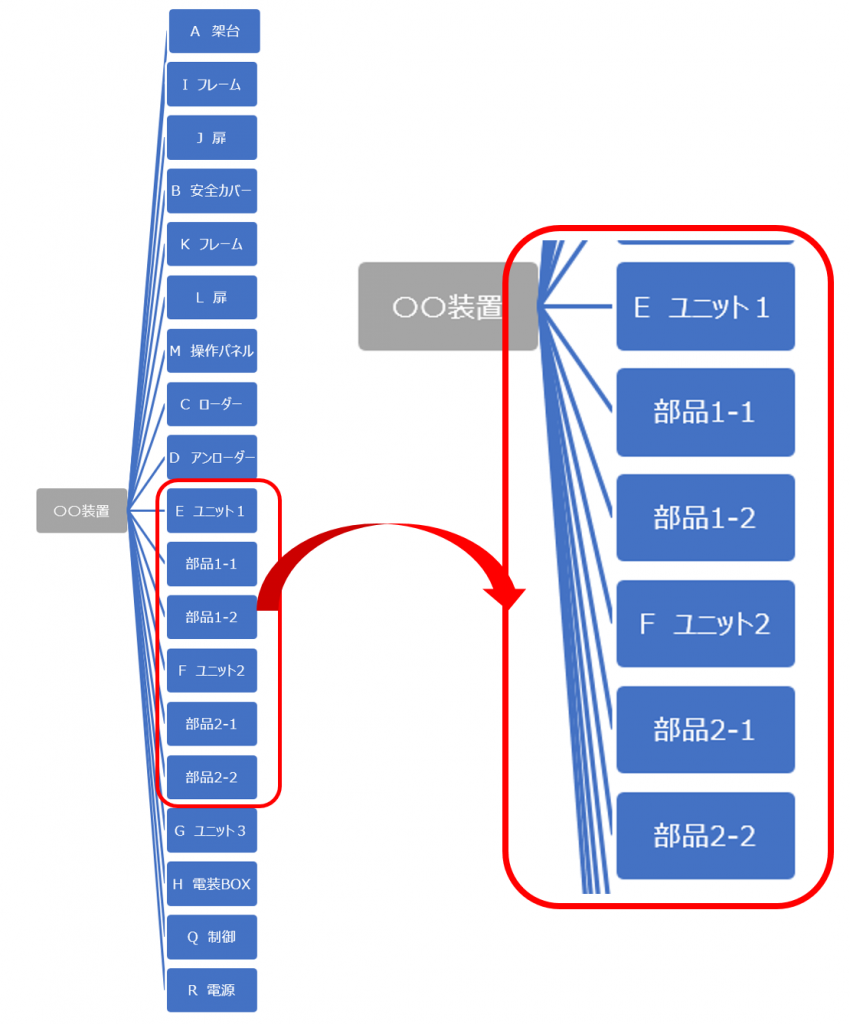

そして紙図面から見ることができる装置構成と部品一覧は、階層化構造をもたないフラットな1階層のものでした。

大掛かりな装置だと、装置全体の総組立図面はレイアウトを表すだけで、この図面から部品の品目情報を確認することはできませんでした。

仮に装置からその当時の構造を体系化するのなら、次の図にあるように、構成ユニットとユニットにある部品が全て同じ階層にある状態として表すことになります。

図3 装置から見た1階層構造

3DCADにより、製品、アセンブリやサブアセンブリ単位でユニット構成を階層化構造として、モデル化ができるようになると、装置を構成するユニットを一覧表にまとめる作業は、生産管理システムの中で設計ツリーの作成を行うことに変化しました。

以前、設計者が頭の中だけでイメージしていた理想的な構成が、3DCADと生産管理システムを使用する“デジタル化=デジタライゼーション”によって実現できました。

設計手法=仕事のやりかた

部品表作成・利用=仕事のやりかた

と考えるのなら、今、話題のDX(デジタル・トランス・フォーメーション)は過去、既に始まっていたと言えます。

部品表の展開方法

部品表構成の種類とその利用方法にはどんな特徴があるのでしょうか。

①多階層構造

これまでお話ししていますが、製品の末端の部品品目を表示するまで展開が可能で、製品の構造を示すことができます。

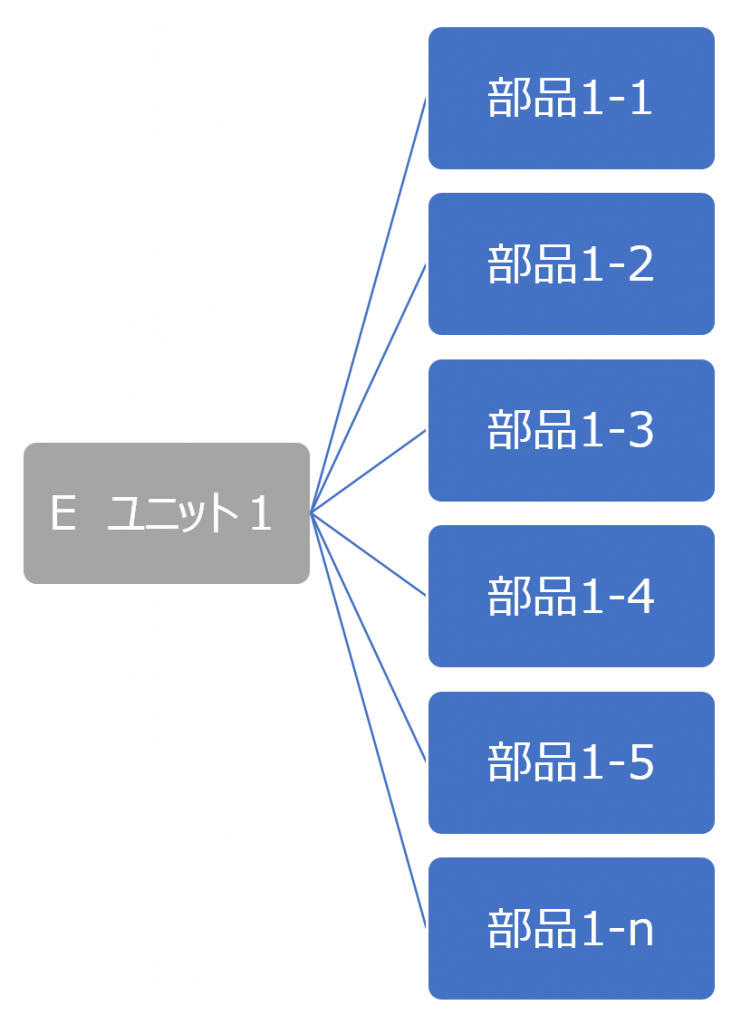

②1階層の展開

次に、私が経験しているユニット単位の管理では、次のような階層構造を形成することができます。

図4 ユニット出図単位での1階層構造

この場合は、TOPの親品目と子品目の直接的な関係を表すことができます。

私は利用経験がありませんが、子品目から親品目へたどるものもあります。この構成ではその子品目を使用している親品目は何かというのがわかるので、部品修正が生じた場合などに、どの製品で使用しているかを調べるような時に便利です。

これと同じことは、CADデータ管理(PDMシステム)でも対応ができます。

(次回に続く)