注型は、型に液状の樹脂を流し込み、硬化させて製品を複製する方法です。高価な金型を使わずに、迅速かつ低コストで高品質な樹脂部品を製造できるため、多くの設計者に選ばれています。例えば、開発中の家電製品の筐体や自動車の内装部品、医療機器のコンセプトモデルなど、少量の樹脂部品の製作に適した工法です。

本記事は設計者向けに、注型の仕組み、メリット・デメリット、射出成形・3Dプリントとの違いを解説します。

目次

注型とは|加工方法の基本と仕組み

注型とは、シリコンなどで作った簡易な型に液状の樹脂を流し込み、硬化させて製品を複製する加工法です。主に試作品や小ロット生産で用いられます。

基本的なプロセスは、以下のとおりです。

- マスターモデル(原型)の製作

- マスターモデルの形状を精密に転写したシリコン型の製作

- シリコン型の内部(キャビティ)に樹脂を注入し、硬化

真空中で作業を行えば、気泡の混入を防ぎ、微細な形状まで忠実に再現可能です。

金属金型が不要なため、初期費用を抑え、リードタイムも短縮できます。

注型の特徴とメリット・デメリット

注型の特徴

注型は、マスターモデルを転写したシリコン型で樹脂製品を少量生産する工法です。金属を削り出して製作する高剛性の金型とは異なり、弾性のあるシリコンを型材として使う点が最大の特徴です。

型の弾力性により、金型ではスライド機構など複雑な構造を追加しなければ成形できないアンダーカット形状(突起やくぼみ)も、型自体を変形させて製品を取り出す「無理抜き」で対応できます。そのため、複雑な意匠や一体成形が求められる部品の試作にも適しています。

注型のメリット(低コスト・短納期・複雑形状対応)

注型の主なメリットは以下のとおりです。

- 初期費用の安さ

シリコン型を用いるため、金型製作費を抑えられます。少量試作のハードルが大きく下がるため、気軽に形状や機能の検証が可能です。

- 開発期間の短縮

型製作から成形までのリードタイムが非常に短く、設計変更にも迅速に対応できます。試行錯誤を高速化でき、製品の完成度向上に役立ちます。

- 高い形状再現性と品質

マスターモデルの微細なディテールを忠実に転写でき、指紋レベルの模様まで再現できます。3Dプリント品と比較して強度が高い傾向にあり、機能試験にも耐えうる品質の試作品を製作できます。

注型のデメリット(材料制限・量産不向き・寸法精度)

多くのメリットがある一方、注型には以下のようなデメリットも存在します。

- 材料の制限

主に使用される材料は熱硬化性のウレタン樹脂やエポキシ樹脂です。射出成形で一般的に使われるABSやポリプロピレン(PP)といった熱可塑性樹脂はそのままでは使えません。物性が量産品と完全に一致しないため、厳密な強度試験や耐久性評価には不向きです。

- 量産コスト高と生産性

シリコン型の寿命は短く、一般的に1つの型で20ショット程度しか成形できません。数百個以上の生産になると、型の作り直しが発生し、結果的に射出成形よりコストが高くなる場合もあります。また、硬化に時間がかかるため、1日あたりの生産数も限られます。

- 寸法精度の限界

柔軟なシリコン型は、加熱時にわずかに膨張・変形する場合があるため、射出成形用の精密な金型ほどの寸法精度は期待できません。公差の厳しい部品では、あくまで参考寸法と捉え、組み付け時の調整を前提とする必要があります。

注型に適した材料と形状

使用可能な樹脂

注型で主に使用されるのは、2つの液体を混合して化学反応で硬化させる「二液混合タイプ」の熱硬化性樹脂です。代表的な材料は以下に示します。

- ウレタン樹脂

最も広く使われる材料で、物性のバリエーションが豊富です。硬質プラスチックに近いものからゴムのような弾性を持つものまであり、「ABSライク」「PPライク」「エラストマーライク」といった、量産材料の特性に似せたグレードが多数提供されています。

- エポキシ樹脂

高い硬度や耐薬品性が特徴で、機械部品の試作などに用いられます。透明度に優れたグレードもあり、レンズやライトカバーといった光学的な評価モデルの製作も可能です。

- シリコーンゴム

柔軟性や耐熱性に優れ、医療器具のモデルなどに活用されます。

適した形状やサイズの目安

注型に適した形状やサイズの目安についてまとめます。

- 形状

シリコン型の弾性を活かし、射出成形では複雑な型構造が必要となるアンダーカット形状にも比較的容易に対応できます。微細なリブやボス、複雑な曲面もマスターモデル次第で忠実に再現可能です。

ただし、極端な薄肉形状は樹脂が流れきらない可能性があるため、射出成形と同様の肉厚設計のセオリーを守るのが無難です。

- サイズ

手のひらサイズの小物から、自動車のバンパーのような数メートル級の大型部品まで、幅広いサイズに対応できます。製造サイズは工場の設備(真空チャンバーの大きさなど)に依存するため、大型部品は事前にメーカーへの確認が必要です。

注型の種類

注型は、プロセスや材料によって以下のような種類に分類されます。

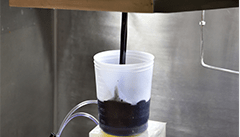

- 真空注型

最も一般的な方法で、真空槽内で減圧しながら樹脂を型に流し込む手法です。気泡の混入を最小限に抑え、精密で高品質な成形品が得られます。

- 重力注型(常圧注型)

真空設備を使わず、重力のみで樹脂を型に流し込む方法です。気泡が残りやすいものの、単純な形状であれば対応できます。

- 材料による分類

使用する樹脂の名前を冠して「ウレタン注型」「エポキシ注型」「シリコーンゴム注型」などと呼ばれる場合もあります。

注型の加工プロセス

真空注型の基本的な加工プロセスは、以下のとおりです。

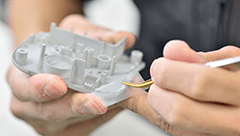

- マスターモデルの製作

3Dプリンターや切削加工を用いて、製品のマスターモデルを製作します。

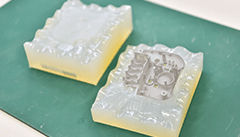

- シリコン型の作成

マスターモデルの周囲に液状のシリコーンゴムを流し込んで硬化させ、マスターの形状を転写した型を作ります。

- マスターモデルの抜き取り

硬化したシリコンブロックを慎重に切り分け、中からマスターモデルを取り出せば、製品形状の中空部(キャビティ)を持つシリコン型の完成です。

- 樹脂の注入

完成したシリコン型を真空注型機にセットし、真空環境下で二液混合の樹脂をキャビティに流し込みます。真空にすれば、隅々まで樹脂が行き渡り、気泡のない成形が実現します。

- 硬化・脱型

樹脂を注入した型を加熱炉(オーブン)に入れ、完全に硬化させた後、シリコン型から成形品を取り出し、ゲートカットなどの仕上げを行って完成です。

同じシリコン型を使えば、樹脂の注入と硬化・脱型の工程を繰り返して、必要な個数の製品を複製できます。

他の加工法との違い|射出成形・切削・3Dプリントとの比較

注型と射出成形の違い|コスト・精度・量産性の違い

注型と射出成形は、得意とする生産数量とコスト構造が大きく異なります。主な違いを以下の表にまとめました。

|

比較項目 |

注型 |

射出成形 |

|

適した数量 |

3〜100個程度の小ロット |

数百〜数万個以上の大量生産 |

|

初期費用(型費) |

非常に低い(シリコン型) |

非常に高い(金型) |

|

1個あたりコスト |

小ロットでは安価だが、量産になると割高 |

量産時は非常に安価 |

|

リードタイム |

短い(数日〜1週間程度) |

長い(数週間〜数ヶ月) |

|

寸法精度 |

中程度(金型に劣る) |

高い |

|

材料 |

熱硬化性樹脂(ウレタン等)が中心 |

熱可塑性樹脂全般が使用可能 |

|

アンダーカット対応 |

比較的容易(型の弾性を利用) |

困難(スライド機構等が必要でコスト増) |

注型はシリコン型を用いるため初期費用を抑えられ、小ロット生産をスムーズに立ち上げられる点が強みです。射出成形は高価な金型を必要としますが、一度製作すれば低コストで高精度な製品を大量生産できます。数百個以上の量産フェーズであれば、射出成形の方が有利です。

注型と切削加工の違い|試作向きなのはどちらか

いずれも試作で多用されますが、材料の再現性と形状自由度に違いがあります。主な違いは以下のとおりです。

|

比較項目 |

注型 |

切削加工 |

|

材料・物性 |

量産品とは異なる「ライク材」 |

量産品と同じ材料で製作可能 |

|

形状自由度 |

高い(中空や複雑な内部構造も一体成形可能) |

低い(刃物が届く範囲に限定される) |

|

適した数量 |

3〜5個以上の複数個の試作 |

1〜数個の試作 |

|

コスト構造 |

型を作れば2個目以降は安価 |

1個あたりのコストはほぼ一定 |

|

表面品質 |

マスターモデル次第で滑らかな仕上がり |

工具による切削痕が残る場合がある |

|

適した評価 |

デザイン、形状、嵌合性の確認 |

強度、耐久性など、物性評価を含む試験 |

切削加工は、量産品と全く同じ材料から削り出すため、強度や耐久性といった実用レベルの物性評価に適しています。注型は、一体成形が困難な複雑形状や中空構造を忠実に再現できるため、デザインや嵌合性の検証に欠かせません。特に複数個の試作では、注型の方がコストを抑えられます。

注型と3Dプリントの違い|スピード・仕上がりの違い

注型と3Dプリントは、いずれも試作段階で活用される工法です。主な違いを以下にまとめました。

|

比較項目 |

注型 |

3Dプリント |

|

リードタイム(初回品) |

3Dプリントより時間がかかる(マスターモデルと型が必要) |

最速(数時間〜1日) |

|

リードタイム(複数個) |

型で複製するため、合計時間は短くなる傾向 |

個数に比例して時間がかかる傾向 |

|

表面品質 |

滑らかで高品質(マスターモデルの表面を転写) |

積層痕が残り、後処理が必要な場合が多い |

|

強度 |

比較的高い(ウレタン樹脂等) |

造形方式や材料に依存し、一般的に注型品に劣る |

|

形状自由度 |

マスターモデルに依存 |

非常に高い |

|

コスト(1個) |

3Dプリントより高価 |

最も安価 |

3Dプリントは、データから直接造形できるため開発初期の形状確認に最適です。ただし、表面には特有の積層痕が残り、強度も限定的です。注型は滑らかで美しい表面仕上げと高い強度を持つため、最終製品に近い品質での機能評価や顧客プレゼンに向いています。

注型加工の用途と導入判断のポイント

少量試作・展示サンプル・マーケティング用部品での活用

注型は、以下のような用途で真価を発揮します。

- 製品開発段階での試作品

設計した部品の形状確認、嵌合(かんごう)性の検証、組み立て性の評価などに最適です。電子機器の筐体や自動車の内装パネルなど、数十個程度の試作が必要な場合に、コストと納期を抑えつつ品質の高いモデルを製作できます。他工法ではサイズや形状によっては分割・貼り合わせの製作となる場合がありますが、注型では一体成型でき、試作の評価・検証に活用しやすい点がポイントです。

- 展示会・プレゼン用のサンプル

顧客に見せるための外観モデルやコンセプトモックアップを、量産品に近い見栄えで少数製作するのに便利です。透明樹脂を使えば、製品内部の構造を見せるカットモデルも作成できます。

- 小ロットの最終製品

生産数が100個以下と見込まれるニッチな製品やカスタム品では、金型を作らずに注型品を最終製品として販売するケースがあります。市場の反応を見て、需要が拡大すれば射出成形へ移行する柔軟な戦略も可能です。

- 補修部品の供給

生産が終了し、金型が破棄されてしまった製品の補修部品を少量だけ製作する際にも活用されます。金型を再製作するコストをかけずに、必要な分だけ部品を供給できるため、コストメリットが大きい手法です。

注型を選ぶべきケースと、他工法への切り替えタイミング

設計者が注型を選ぶべきか判断するためのポイントは以下のとおりです。

- 必要数量

3個〜100個程度の範囲が、注型の得意とする領域です。特に3〜5個以上の同じ部品が必要な場合、切削や3Dプリントよりもコスト効率が良くなる傾向にあります。

- 形状の複雑さ

切削では分割が必要な複雑形状や、3Dプリントではサポート材の除去が困難な形状の場合、一体成形できる注型をおすすめします。

- 評価目的

外観、デザイン、操作感、嵌合性の確認が主な目的であれば、注型品で十分な評価が可能です。一方で、高負荷な耐久試験や厳密な物性評価が必要な場合は、材料が異なる注型品は不向きです。切削加工や簡易金型による射出成形を検討しましょう。

量産への切り替えタイミングは、生産計画とコスト分岐点が基準です。初回ロットから数百個以上の生産が必要な場合は、最初から射出成形用の金型を製作するのが合理的です。需要予測が不確かな製品では、まず注型で市場に投入し、受注状況を見ながら金型への投資を判断するという戦略が求められます。

注型加工の注意点と設計・製作のポイント

量産化を見据えた形状設計の注意

注型で試作を行う場合でも、将来の射出成形量産を視野に入れるなら、設計段階で以下に注意してください。

- アンダーカット形状

注型では「無理抜き」できるアンダーカットも、量産金型ではスライド機構が必要になり、金型コストを押し上げます。試作段階から、アンダーカットを避ける設計(形状の分割や変更)を心がけ、将来的なコスト削減につなげてください。

- 抜き勾配

射出成形では、製品をスムーズに金型から抜くために、垂直な壁面に数度の傾斜(抜き勾配)が必要です。注型では抜き勾配がなくても成形できてしまうため、マスターモデルの設計時点から意識的に抜き勾配を付けておきましょう。

注型特有の形状に安心せず、量産時の制約を前提に設計してください。

注型品と量産品で物性が異なることへの配慮

注型品と量産品では、使用する樹脂の種類が異なります。物性差を理解せずに評価を行うと、深刻な問題を見逃しかねません。

- 評価項目の切り分け

注型品での評価は、形状や意匠、使い勝手などに限定すべきです。強度、剛性、耐熱性、クリープ特性、耐候性といった機械的・物理的な性能評価は、量産品と同じ材料で作った試作品(切削品など)で行うのが基本です。

- 経年変化

ウレタン樹脂は紫外線で黄変しやすく、高温環境下での耐久性も射出成形品に劣る場合があります。注型品を用いた長期間の実証試験では、材料の劣化が評価結果に影響を与える可能性を考慮しなければなりません。

成形品の耐久性

注型品は、あくまで短期使用を前提としたプロトタイプです。機械的な耐久性が求められる部品では、限界を理解しておきましょう。

- 靭性(ねばり強さ)

注型で使われる熱硬化性樹脂は、一般的に射出成形品に比べて靭性が低く、衝撃に対して割れやすい傾向があります。

- クリープ変形

クリップやバネのように繰り返し応力がかかる部品や、ネジで強く締結される部品では、長時間の負荷によって変形してしまう(クリープ)可能性があります。

上記のような耐久性が求められる用途では、試作段階であっても注型品の採用は避け、量産材料で製作した試作品で評価を行うべきです。

精度、仕上げレベル

注型品の精度や仕上げレベルも、設計・製作時に注意すべきポイントです。

- 寸法精度

注型品の寸法公差は、射出成形品ほど厳密ではありません。部品サイズにもよりますが、±0.2〜0.3mm程度の誤差は発生しうると考えるべきです。組み立て部品を設計する際は、誤差を見越してクリアランス(隙間)を十分に確保してください。

- 仕上げレベル

注型品の表面品質は、マスターモデルの仕上がりに完全に依存します。美しい外観が求められる場合は、マスターモデルの段階で積層痕や切削痕をパテ埋めや研磨で完全に取り除き、滑らかな状態にしておきましょう。マスターにあえて梨地などのテクスチャを施せば、転写できます。

注型加工の依頼は「meviyマーケットプレイス」へ

メビーマーケットプレイスは注型での製作に対応

注型による部品製作には、ぜひメビーマーケットプレイスをご活用ください。

メビーマーケットプレイスは、製造パートナーからあらゆる機械加工部品を手配できる日本最大級の製造業マーケットプレイスです。ミスミのIDがあれば新規の口座開設なしで加工部品を手配できます。

注型加工では、仕上げレベルのすり合わせが品質の決め手になります。メビーマーケットプレイスの注型サービスでは、チャット機能を使い製造パートナーに仕上げレベルをすり合わせることが可能です。

製作事例

|

パソコン用マウス | |

| 材質 | 硬質ウレタン(ABSライク) | |

| 数量 | 20個 | |

| サイズ | X95 * Y65 * Z40 mm | |

| 工程 | マスターは光造形、仕上げレベル「光沢」 | |

| 単価 | 7,800円/個(シリコン型費込み) | |

| 出荷日 | 7日目 | |

まとめ

注型は、マスターモデルから作成したシリコン型に樹脂を流し込み、低コスト・短納期で樹脂部品を複製する加工法です。特に3〜100個程度の少量生産に最適で、開発試作やサンプル製作で効果を発揮します。

射出成形とはコスト構造と得意な生産数量が全く異なり、切削加工や3Dプリントとは材料特性や品質面で補完関係にあります。評価目的や必要数量に応じてこれらの工法を適切に使い分ければ、効率的な製品開発が実現できるでしょう。

設計者は、注型のメリットを最大限に活用する一方で、量産化を見据えた設計(アンダーカットや抜き勾配への配慮)や、量産品との物性の違いを常に意識する必要があります。本記事を参考に注意すべき点を押さえておけば、注型は製品開発における強力なツールとなるでしょう。