みなさま、はじめまして!!

株式会社小川製作所の小川と申します。

都内で機械や装置の設計・開発支援を行いながら、金属加工や装置製作を手掛ける会社(いわゆる町工場)を経営しています。

この度、生産設備や装置の設計者さん向けに、“タメになる”部品設計の秘訣について記事を書かせていただくことになりました。

まずは少し自己紹介も兼ねながら、このシリーズでお伝えしたい“狙い”についてご案内させて下さい。

目次

ごあいさつ

実は私自身もそうだったのですが、特に若手の設計者さんにとって、今の設計現場では製造にタッチする機会も少なく、部品の製作方法までイメージした設計が難しい環境になってきていますね。

そもそも皆さんは、自身で部品を作った経験ってありますか??

15年ほど前になりますが、私は理系大学を卒業した後に、航空機メーカーの技術職として就職しました。

そこで新卒教育の一環で、3D CADの講習や製造現場での実習を経験しました。

現場実習では1か月ほど、航空機の組み立て工程で実習をしたのですが、製品そのものにはタッチできず、お客様扱いだったことを覚えています。

製造現場と技術職との間に、大きな壁がそびえたっているのを、なんとなく肌で感じていました。

最終製品のメーカーでしたので、特に部品加工については知る術もありませんでした。

だから自分で部品を設計する時も、経験豊富なエンジニア(主に派遣さん)に「こんな感じで」と指示を出して設計してもらう事くらいしかできなかったのです。。。

おそらく大手製造業ほど、このような状況が強いのではないでしょうか。

私の感じる一つの問題点は、このような技術者(設計者)と製造現場との壁です。

私は実家が小さな町工場を営んでおりましたので、いずれ家業を引き継ぐべく航空機メーカーを退職し、精密機械加工業者での修業期間を過ごしました。

現在は家業に入りメーカーのエンジニアと製造現場とを橋渡しするような仕事をしています。

私たちのような受託加工業(いわゆる町工場)は、主に顧客であるメーカーから図面を受け取り、図面通りに部品を製作する事が仕事になります。

現在の私たち製造現場からすると、ここ10年程で急激に顧客から提示される図面の質が変わりました。

現状では、公差の設定、寸法の入れ方がめちゃくちゃで、「これじゃあ作れないよ!」という図面が溢れています。

これは残念ながら大手メーカーから出される図面も同様です。

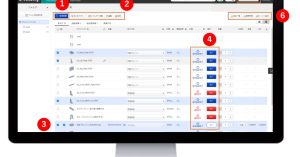

現在は図1-1のように技術者と製造現場の間に大きな壁があり、なかなか思い通りの部品が作れないのではないでしょうか。

図1-1 現在ありがちな設計と製造現場の関係

当初はそんな無理難題でも、頑張って実現しようとする加工業者も多くいました。

ただし、日本の大手メーカーさんほど厳しい品質保証体制ですから、なかなかOKをもらえず疲弊するだけ、、、

そんな状況をまさに当事者として経験しながら、このままではまずい!と考え、エンジニアと製造現場とを繋ぎ、設計者さんに製造現場の“事情”や“仕組み”を理解してもらう必要性を強く感じてきました。

そしてこの度、meviyブログで設計者のためになる記事の投稿を始めることになりました。

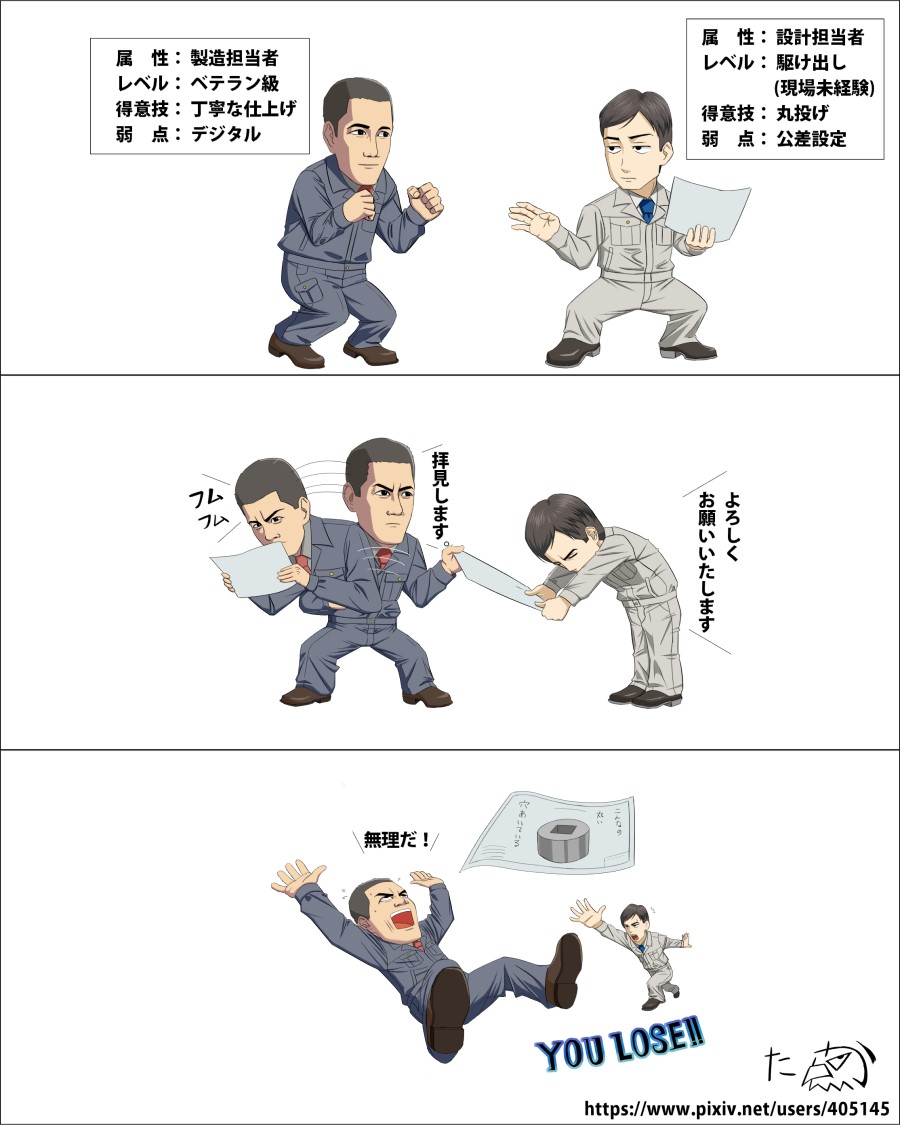

昔は製造現場に設計者が頻繁に出入りして、職人さんに怒られながら、設計のエッセンスを学んだものだ、と聞いたことがあります。

その上で十分に製造現場の事を理解したベテラン技術者が、完成度の高い図面を作っていたようです。

図1-2 これまでの設計と製造現場の関係

現在はなかなかそういった事が出来ない分、このようなブログ等で情報を仕入れることが容易になりました。

脚を運んで怒られなければ身につかなかった知識やノウハウを、ブログを読むだけで身に着けられるようになったなんて、なんて幸運なのでしょうか。

このシリーズでは、私自身がメーカー側(設計)の事情と、加工業者側(サプライヤー)の事情の双方を経験してきた中で、製造工程を考えたうえで、設計者さんに「ここは押さえてほしい!」というエッセンスをお伝えできればと思っています。

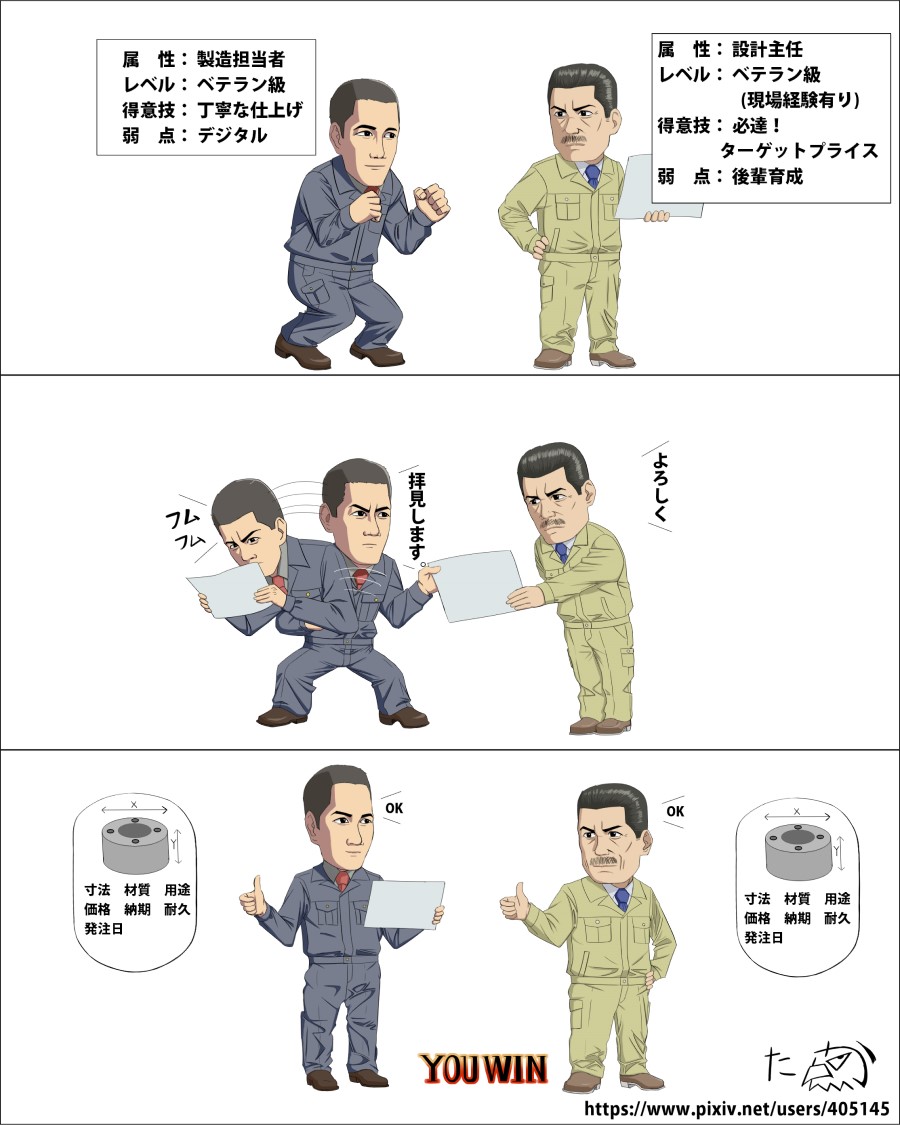

まさに図1-3のように、このような情報を武器として、製造現場に歓迎されるような要点を押さえた設計をしていただきたいと思っています。

ぜひ“製造現場から褒められる部品設計”を一緒に学んでいきましょう!!

図1-3 これからの設計と製造現場の関係(このシリーズの狙い)

少量生産品にマッチした加工部品とは!?

機械装置や生産設備の設計者さんからすると、加工部品はとても重要な要素ですよね。

全体としての機能・性能はもちろん、コストにも大きく関係します。

私自身も多品種少量の装置や機構を設計、製作する機会も多いのですが、大きく①加工部品、②既製品の二つの組み合わせで設計をしています。

既製品はまさに「ミスミ」のサイトを参考にしながら、希望に沿ったものを選び、既製品では賄えないものを加工部品として設計するといったスタイルです。

3D CADでの設計が主流となる中で、ミスミのサイトではダウンロードできる3Dデータが豊富な点も魅力ですね。

加工部品もmeviyで既製品さながらに手配できるようになってきたのは、一設計者としても大変喜ばしい事です。

シャフトやプレート類については、既にかなりの種類が既製品として扱われています。

さて、皆さんはFA装置などの少量生産品についての部品設計をする際、製造工程を考えた上で設計できていますか?

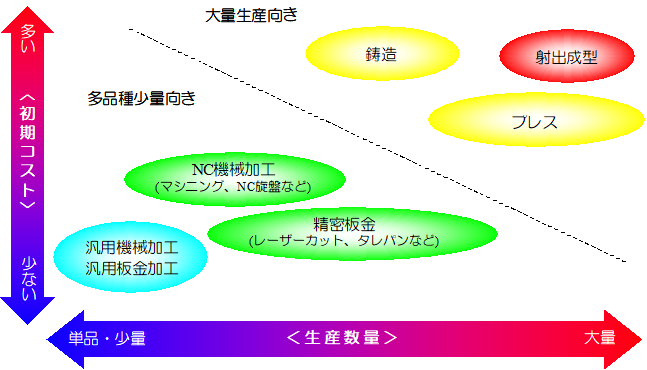

大量生産品の部品設計は、どちらかというとコストを優先させて、成形品やプレス品を想定するケースが多いと思いますが、このような大量生産に向いた加工品はそもそも金型費などの初期費用が膨大にかかります。

したがって、FA装置などは少量生産の部品に合う製作方法に合わせた設計が必要となりますね。

少量生産にマッチした製作方法は、例えば切削加工を始めとする機械加工や、レーザーカットなどの板金加工、溶接などです。

このシリーズでは、このような少量生産に合った製作方法についての設計のポイントをご紹介していきます。

特にFA設備などの装置部品については、大まかに次のような加工方法が用いられます。

機械加工: 機構部品、強度・剛性や精度の必要な部品、 製缶加工品の二次加工

板金加工: カバー・筐体などの薄板部品、強度・剛性や精度のそれほど必要のない部品

溶接加工: アングル材やパイプ材などを組合せた製缶加工部品(架台、躯体など)

まずは、当面の間は、メインとなる機械加工についてフォーカスしていきましょう。

皆さんも大いに関心のある分野なのではないでしょうか。

機械部品製作の強い味方!機械加工とは

さて、機械加工と一口に言っても色々な方法があります。

機械加工は、基本的に母材から不要な部分を除去して、所望の形状を実現する加工です。

このような加工は、除去加工とも呼ばれます。

機械加工の主なものとしては、次のような方法があります。

フライス系(切削加工)

素材を固定し、回転する刃物を押し当てることで不要部分を削って除去する加工です。

切削加工とも呼ばれ、機械加工の主役の一つと言えます。

刃物はエンドミルと呼ばれ、用途に応じて様々な形状、大きさを選んで使用します。

穴をあけたり、面を削ったり、窪みを掘ったりと汎用性の高い加工方法です。

主な機械設備: 汎用フライス、NCフライス、マシニングセンタ、5面加工機

※加工機写真は筆者、関係者撮影

旋盤系(旋削加工)

素材(主に丸材)を回転させ、刃物を押し当てて不要な部分を除去する加工です。

旋削加工とも呼ばれ、機械加工のもう一方の主役と言えます。

切削加工が素材を固定して、回転する刃物を押し付けるのに対して、旋削加工は素材を回転させてバイトと呼ばれる刃物を押し当てます。

したがって、旋削加工でできる形状は必ず同軸状の円柱や円筒形状となります。

切削加工にくらべ、同軸状の形状をスピーディに綺麗に加工できるのが特徴です。

シャフトやロッドなど、精度の高い円柱や円筒形状を加工するのに多用されます。

また、インペラなど旋削加工を行った後に、マシニングセンタに載せ替えて切削加工を施すという事も良く行われる加工プロセスです。

主な機械設備: 汎用旋盤、NC旋盤、複合旋盤、ターニングセンタ、自動盤

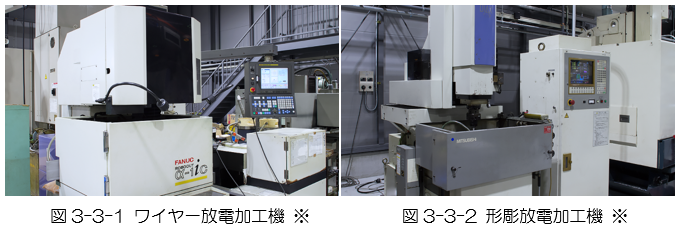

放電系

通電した電極(銅やグラファイト製)やワイヤーを素材に近づけてアーク放電を発生させ、素材を溶かして除去する加工です。

どんなに硬くても通電する素材であれば加工できる利点があります。

フライス系では実現できない隅部のピン角やアンダーカット部の加工もできます。

ワイヤー線で輪郭を除去するワイヤー放電加工、対称形状の電極を押し当てて色々な形状を実現できる形彫放電などがあります。

形彫放電加工は、金型の製作などで多用されます。

主な機械設備: ワイヤー放電加工機、形彫放電加工機

研削系

回転する砥石を押し当てて、素材表面を精度よく仕上げる加工です。

部品同士の接合面など、精密に仕上げなければならない箇所に使われます。

平面を精度よく仕上げる以外にも、円筒形状の外側や穴の内径を仕上げるような研削加工もあります。

主な機械設備: 平面研削盤、円筒研削盤、ジグ研削盤、ホーニング加工機

図3-4-1 平面研削盤 ※

切削加工現場のイメージを持とう!

さてこのシリーズでは、まず機械加工の主役でもあるフライス系の切削加工について解説していきましょう。

切削加工はベースプレートやハウジングといった、プレートやブロック状の部品を加工するのに適した加工方法です。

FA設備などの加工部品ではメインとなる加工方法と言えます。

切削加工は、素材を装置のテーブルに固定し、高速で回転する刃物(エンドミル)を素材に押し付けて不要部分を削り取る加工です。

主な加工は、表面を削る、輪郭を削る、穴をあける、窪みを掘る、曲面を削り出すといった事ができます。

このように切削加工は、素材から不要な部分を削って好きな形状を実現できますので、非常に汎用性の高い方法です。

それぞれの加工方法に合わせて、適した刃物を付け替えて加工します。

職人さんが手で刃物を交換して、手動で操作するのが汎用フライスです。

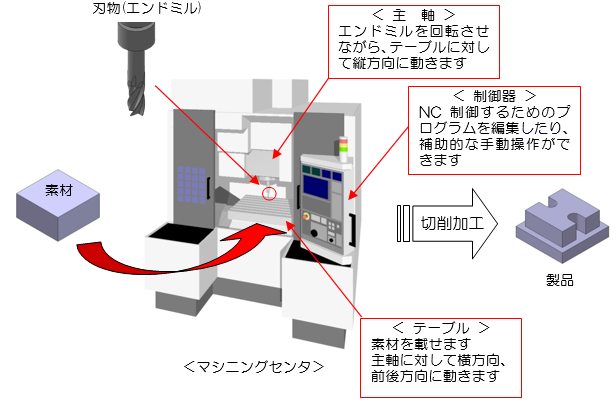

操作する部分をNC制御(Numerical Control:数値制御)できるようにしたのがNCフライスです。

数値制御は、主軸の回転や、移動、テーブルの移動などをプログラム通り自動で動かせる機能を指します。

更にATC(Automatic Tool Changer:自動工具交換装置)を備えたものをマシニングセンタと呼びます。

複数の工具を自動で交換して加工しますので、材料をセットして、プログラムを起動すれば、一度に様々な加工を素材に施すことができるのです。

まずは現在主流の一般的なマシニングセンタの構成を下図に示しますね。

図4-1 マシニングセンタの構成 (森精機:NV4000の場合)

素材(主にブロック材)をテーブルに載せ、固定します。

刃物をセットし、素材の原点を設定した後、加工プログラムを入力します。

後はプログラム通りに主軸やテーブルが動き、切削加工を施すことで所望の製品の形状を実現します。

加工用のプログラムはNCプログラムなどと呼ばれます。

以前は紙のテープで出力して、テープを機械が読み取るという方法だったようです。

現在は主に次の2つの方法でプログラムの作成が行われます。

① 制御器で直接プログラムを打ち込む

② CAMと呼ばれるPCのアプリケーションでデータを作成し、制御器に転送する

簡単な形状は①でプログラムを組むことができますが、複雑な形状になると②の方法が採られます。

切削加工で作れるモノ

それでは切削加工で作れるモノとはどのような形状でしょうか。

代表的な部品を挙げると、1~2軸加工品や多面加工品、3軸加工品、多軸加工品、同時多軸加工品などがあります。

各部品の詳細については「切削加工の基礎知識から設計・加工の注意点まで詳しく解説!」で解説をしています。

いかがでしょうか、加工部品の設計に必要な切削加工の大まかな特徴をご理解いただけたのではないでしょうか。

簡単な形状から複雑な形状まで、おおよその加工部品は実現できてしまうのが切削加工です。

しかし、回転工具を使う切削加工だからこその、特徴や制限もあります。

今回はあくまでもイメージとして加工方法や、典型的な部品例をご紹介しましたが、次回からは、具体的に切削加工の特徴を紹介しながら、これらの特徴や制限を踏まえたうえで設計時に気を付けるポイントを詳細に解説してきたいと思います。