COVID-19の終息はまだ先になるものの、ポストコロナ、アフターコロナという言葉を最近聞くことも増えてきています。

これらですが、ソーシャル・ディスタンスを一例にするような衛生的な新しい常識への変化はもちろんのこと、私の主観では、こんなことがあるように思えます。

| ● 国際連携の強化

● 都会から地方に/地方ビジネスの強化 ● リモート化 ● ネット化 |

DX(デジタルトランスフォーメーション)による「デジタルで仕事のやり方を変える」という仕組みについて、その内容を知る機会も増えています。

では、「どのように変化していくのか」という視点で、パラダイムシフト(考え方の転換)を考えていきたいと思います。

そのテーマはエンジニアリング チェーン マネジメントです。

私が所属する個別受注生産方式を行う装置(産業機械)メーカーを一例に、話を進めていきましょう。

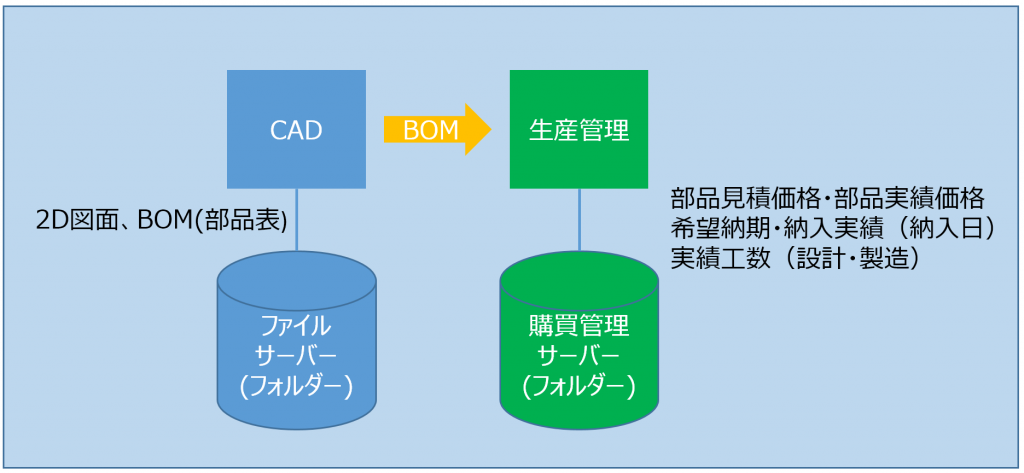

約30年前には2DCADが普及していた頃、下図のようなシステムがありました。

図1.約30年前のシステム

2DCADで設計された組み立て図(アセンブリ)、部品図(パーツ)は2DCAD専用のファイルサーバーで管理されていました。

部品表(以下BOM)は2DCADの組立図の部品表機能から、新たにBOMとしてテキストデータ(文字データ)として出力し、作成されていました。

設計部門の成果物は、図面とBOMです。紙によって調達部門に渡ります。これが、出図といわれるイベントでした。

次に、調達部門では、BOMを生産管理システムに次のような内容が入力されていきます。

調達部品毎の

- 希望納期(日付)

- 見積もり金額(購入希望価格)

※購入品は見積金額、加工品は社内調達部門による見積価格 - 納品日実績(日付)

- 実績価格

他には、作業日報として報告された設計や組立の作業工数も生産管理システムに入力されていきました。

生産管理システムでは、これらによって計画と実績を見ることができるようになっていきましたが、できることは見るだけが限界でした。

その後、システムはバージョンアップされ、手入力からテキストデータのコピーや、工数のシステムへの直接入力などができるようになるものの、システムの基本が変わったわけではありませんでした。

多くの企業も、このような仕組みを採用していたのではないでしょうか。

| ● CADと生産管理システムは連携しない

● 紙・テキストデータによる社内フローの文化 ● 部分最適化の状態 |

最終製品の納期(リードタイム)短縮や、コストダウン要請によって、社内では、作業効率UP。合理化や成果物(アウトプット)の精度の向上を目標に各部門が様々な改善活動を行うことや、データが作成されます。

各部門が部分最適を進めれば進めるほど、独立したシステムはカスタマイズによって複雑なものにもなります。

他部門でも必要かもしれないのに、その時点では連携しないデータが増えていきました。

部分最適が進められる中で、「どこでどんなデータが作られているかもわからない」とも言えます。

いずれ話しますが、新たにシステムを導入しようとした時、レガシーシステムを捨てられないでいるということも、部門のわがままとも言えるもので、これが一因でしょう。

20年くらい前になると、PLM(プロジェクト ライフサイクル マネジメント)という言葉があちらこちらで聞かれるようになり、騒がれていました。

これは、企業における製品のライフサイクル(企画~設計~開発~調達~生産準備~生産~市場投入~販売~保守~廃棄・リサイクル)を管理することや、その仕組みについて示していたもので、製造業では3DCADの普及によるデジタライゼーション(デジタル化)によって加速的に広まっていくものとなりました。

私の主観では、「会社を全部繋ぐ」となると、あまりに壮大で、人・モノ・カネが潤沢な大企業が行うようなもので、大企業であっても成功した企業もあれば、そうでなかった企業もあるのだろうなと思っていました。

どのような規模(スコープ)で行うのかが、「PLM導入がうまくいくのか、うまくいかないのか」の分岐だったように思えますが、ここで「繋ぐ」ということを意識した時には、部門間をつなぐ共通言語にも似たものが必要になります。

製造業の場合、「その橋渡し役をしてくれるモノは何でしょうか」

私は、この共通言語は、BOMだと考えます。

製造業で作られる製品の最小単位は、部品です。

CADはこの設計を行うもので、この構成はBOMによって表され、開発設計段階でのBOMはE-BOMと呼ばれています。

3DCADでは、パーツにテキストデータではなくデジタルデータとして属性情報(プロパティ情報)、例えば、部品名、型式、メーカーといった情報を持つことが可能です。

これらを利用して、E-BOMでは、アセンブリを構成するパーツの属性情報(部品名、型式、メーカー名、表面処理など)と員数(いんずう)を表すことができます。

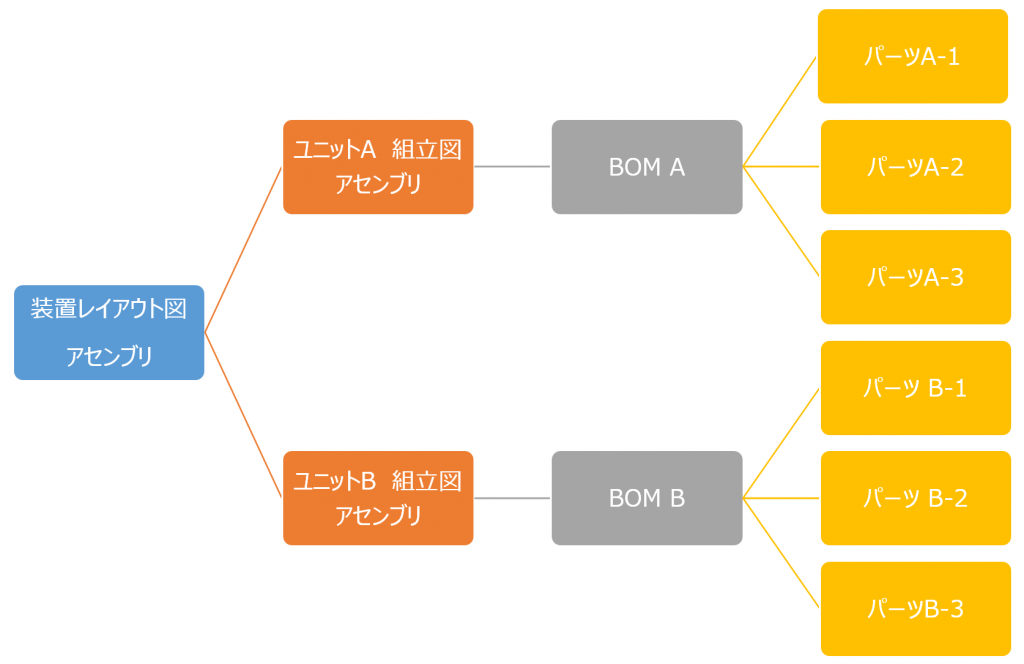

装置では、次の図の例のように機能別にユニットが構成され、そのユニットごとに組立図とBOMが作成されます。そのユニットの集合が装置レイアウト図になり、また装置全体をツリー構造で示すことも可能です。(図ではわかりやすくするために、BOMをパーツの上位に設定しています)

図2.装置構成の一例

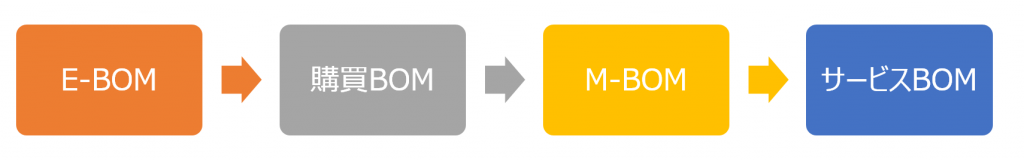

E-BOMは資材に渡され、E-BOMに対して、見積もりや発注に必要となる情報,例えば、注文先名としてミスミと記載されることや、納品希望日や納品希望価格(見積金額)が付け加えられ、発注作業からと納品作業までその運用が行われます。

調達には工程が生じる場合もあります。

私の経験ではありませんが、原材料の購入、機械加工、表面処理や、購入品の購入と追加工などの工程管理も行う必要がある場合は、M-BOMに対して工程の追記が行われることもあります。

このように調達(購買)部門が発注を行う場合に用いるBOMは購買BOMと呼ばれています。

部品が納品されると製造部門による組み立て作業となります。

製造部門では、組み立てしやすさから、部品のかたまりや組み立て手順を考え、これをBOMとして表すことがあります。

製造部門では、必ずしも、設計者が考える部品のかたまりや、組み立て手順と同じにならない場合があります。このように製造部門で構成されていくBOMはM-BOMと呼ばれています。

製品が納品されると、保守を行う必要があります。

メンテナンス・サポート部門では、定期交換を要する部品や補修部品を部品単位で管理することや、アセンブリ単位で管理する必要もあるかもしれません。このように、製品サービスや保守メンテナンスのために作られ、使用されるBOMはサービスBOMと呼ばれていいます。

図3.BOMの変化

ここで気がつくことは、設計部門以外で作られていくBOMは全く何もないところから作られるのではなく、E-BOMが変化しているということです。

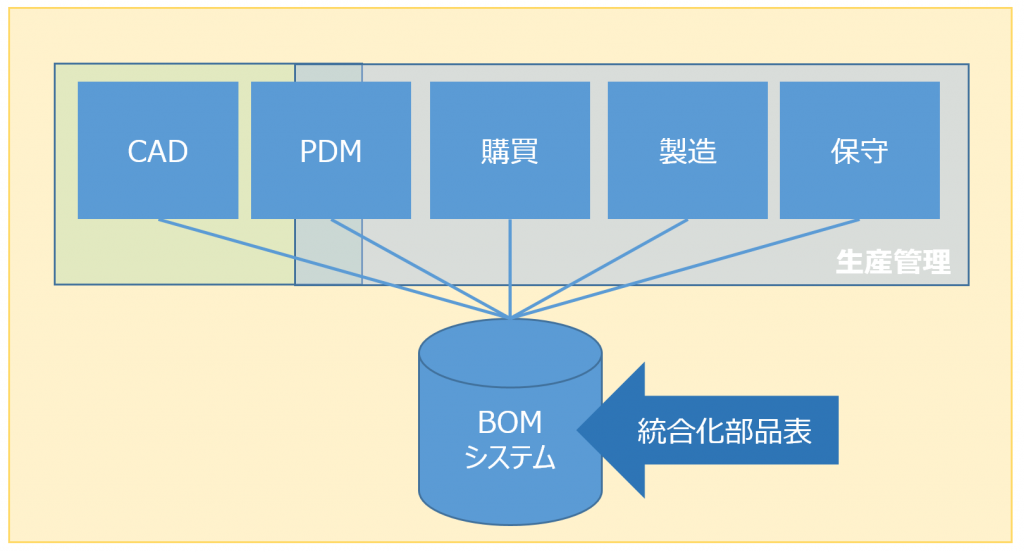

このようにBOMを共通言語として流通させるには図1で示したシステム構成はどうあるべきでしょうか。

図4.あるべき仕組み

概念的な仕組みの図になりますが、このように部品表がそれぞれの業務フローの中で活用できれば良いのではと考えました。

3DCADの普及が進むと、そのCADデータ管理は、履歴管理などが求められるようになりPDM(プロダクト データ マネジメントシステム)が求められるようになり、PDMでは、設計の成果物になる図面やBOMの管理ばかりか、設計の技術情報の管理も可能となりました。

その3Dデータは全社で可視化も図られるようになると同時に、BOMはフレームとして全社を繋げていきます。

もちろん、このような仕組みは、私が初めて考えたわけではなく、世の中で既に構築されていて、統合化部品表と呼ばれていました。

さて、統合化部品表の考え方とは、そして今のパラダイムシフトとどう関係するのでしょうか。

(次回に続く)