樹脂材料は部品の多機能化に最適ですが、過去トラでは多種多様な不具合を起こしている事も事実です。多くの樹脂部品は射出成形で製造されるために成形不良が製品の不具合の原因につながる場合が多く、原因分析が困難になり設計者を悩ませています。過去トラを調べることで不良の原因を特定することができ、適切な樹脂材料の使い方を学べます。

目次

過去トラとは

会社内のノウハウとして保存される『過去に発生したトラブルとその原因などをまとめた資料』です。新人からベテランまで過去トラ教本を渡され設計検証に役に立てることができます。もし過去トラを作成していないのであれば、作成することを強くお勧めします。過去トラ集の作成時には、必要な情報をさがせる様にトラブルの分類(機械系、電気系など)や、影響度(軽微から致命的まで)を記載すると判りやすくなります。

樹脂部品の成形不良と製品トラブルの関係

成形不良① ヒケ:機構の動作不良

ヒケは樹脂成形部品の板厚が厚い場合に発生し、部品表面に凹みができる現象です。その凹みが摺動面に発生すると、引っ掛かりなど機構の動作不良の原因になります。またグリスが凹みに溜まって抵抗となり、期待した潤滑性能が発揮できない事もあります。

成形不良② バリ:機構の動作不良

射出圧力が高いとパーティング面にバリが発生します。一般的にはバリが他の部品に引っ掛かり、動作不良を起こします。またバリが取れて機構内に脱落する事で異音など多種多様なトラブルの原因になるので特に注意が必要です。

成形不良③ ウェルドライン:部品破壊

金型内の樹脂の流れにより樹脂の合わせ目ができる場合があり、外観不良になりますが、他にも深刻なトラブルの原因になる場合があります。

ウェルドラインで応力集中が発生している箇所に油分や薬品が付くとソルベントクラックの起点になり部品に割れが発生します。

成形不良④ ボイド:部品強度の低下

筆者が過去に大トラブルを起こした事があるのがボイドです。樹脂部品の内部に気泡による中空部分ができる成形不良で、通常の受け入れ検査では見つける事が困難です。

ボイドがあると部品の断面係数が設計値より低くなり部品本来の強度ができませんので、機構の動作不良の原因になります。

筆者はそれ以来、部品受け入れ検査に”切断によるボイド確認”を追加して対応しました。

その他の過去トラ

① クリープ現象:バネの弾性劣化

樹脂バネに一定の荷重をかけ続けるとクリープ現象が発生して変形して期待したバネの反力が得られなくなり信頼性でトラブルを起こします。バネに反対方向の変位を与える設計などで回避可能です。

② 高温下:強度変化と熱膨張

樹脂部品の強度は温度依存性が高く、一定温度を超えると強度が低下してしまいます。また熱膨張率も高いため高温下では部品同士の詰まりなどが発生して機構動作にトラブルを起こしてしまいます。回避策としては耐熱グレードの樹脂材料を利用します。

まとめ

樹脂材料は金属材料に比べて、形状の自由度が高く良く利用されますが、樹脂の特性上、金属材料よりトラブルが多い欠点があります。過去トラ情報を利用してトラブルを回避することで、樹脂部品を有効に利用できます。

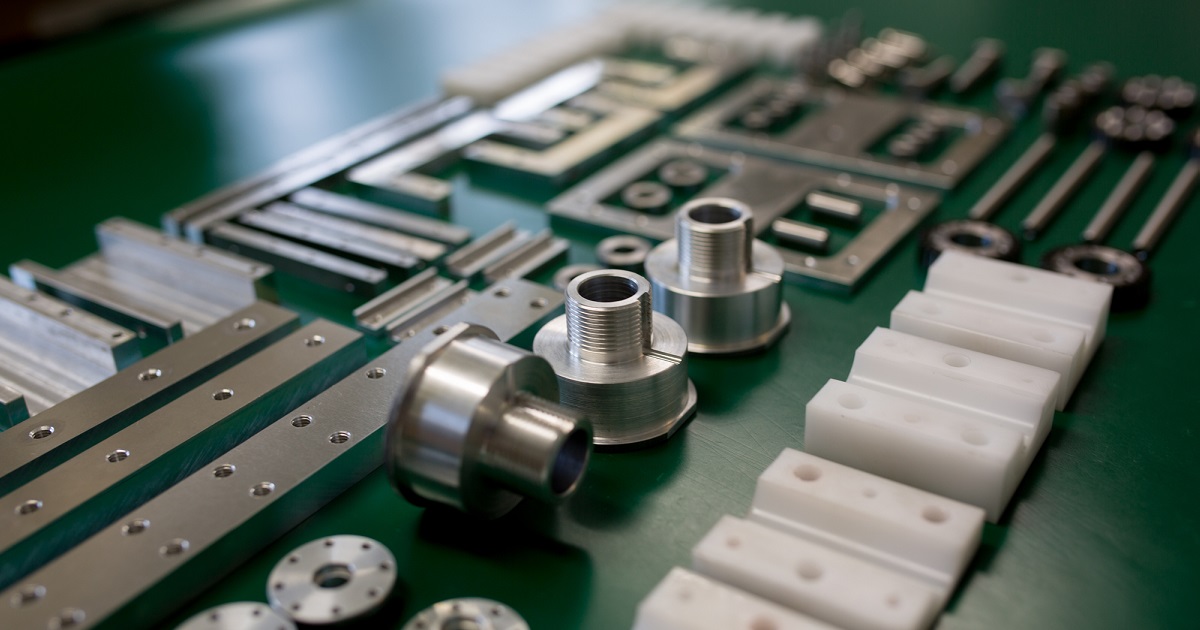

ミスミmeviyは、ポリアセタールやMCナイロンといった樹脂材のマシニング加工が可能です。

お手持ちの3D CADデータをアップロードするだけで図面加工品を即時見積もり!

ミスミ会員IDをお持ちの方は今すぐ無料でお見積もりいただけます。