みなさんこんにちは!

電通総研の金型ソリューションチーム“Mold Planner”です。

私たちは金型設計製造に携わられている製造業の皆様へ、30年以上に渡りCAD/CAM/CAEなどのITツールをご提供し、業務改革をお手伝いしています。

前回(第4回)の“金型設計の6割を占める「作業」を徹底効率化”では、金型設計として思考・検討の必要がない単純な「作業」を徹底的に効率化している事例をご紹介しました。

今回は、CAMによるツールパス生成を、金型設計と同様に3Dモデルを有効活用して効率化している事例をご紹介します。

これからお伝えする内容は、次の通りです。

- ツールパス生成に3Dモデルを有効活用できていますか?

- 3Dモデルの有効活用によるツールパス生成の効率化事例

- 最新トピックス

ツールパス生成に3Dモデルを有効活用できていますか?

3DCAMは、30年以上に及ぶ歴史があり、その中で常に最新の加工技術に対応しつつ、またコンピュータの処理性能を最大限に引き出すため日々改善されてきました。しかし、CAMによるツールパス生成業務は未だに人が介在し、自動化レベルに至っていないのが現状だと思います。

これまで3DCAMが主に対象としてきた加工は、形状が複雑な製品部周りの入れ子に対する3軸マシニング加工の領域でした。それ以外の2軸加工(穴明け、ポケット、ワイヤなど)は、これまで利用してきた2DCAMを継続して使っているケースが多いのではないでしょうか?

現在も2DCAMを利用している理由は、未だに金型設計が2D主体であり、3D設計は製品部周りの入れ子に限定しているから、という話をよくお聞きします。

前回の記事でお伝えした通り、フル3Dによる金型設計のメリットは十分にあり、今後はますますフル3Dモデルで出図されるようになると考えられます。

CAM側が3Dモデルを受けとり、それを有効活用できれば、ツールパス生成の効率化・自動化を実現できます。金型設計がフル3D主体に切り替わる前に、ツールパス生成業務でフル3Dモデルを受け取れる準備をはじめませんか?

3Dモデルの有効活用によるツールパス生成の効率化事例

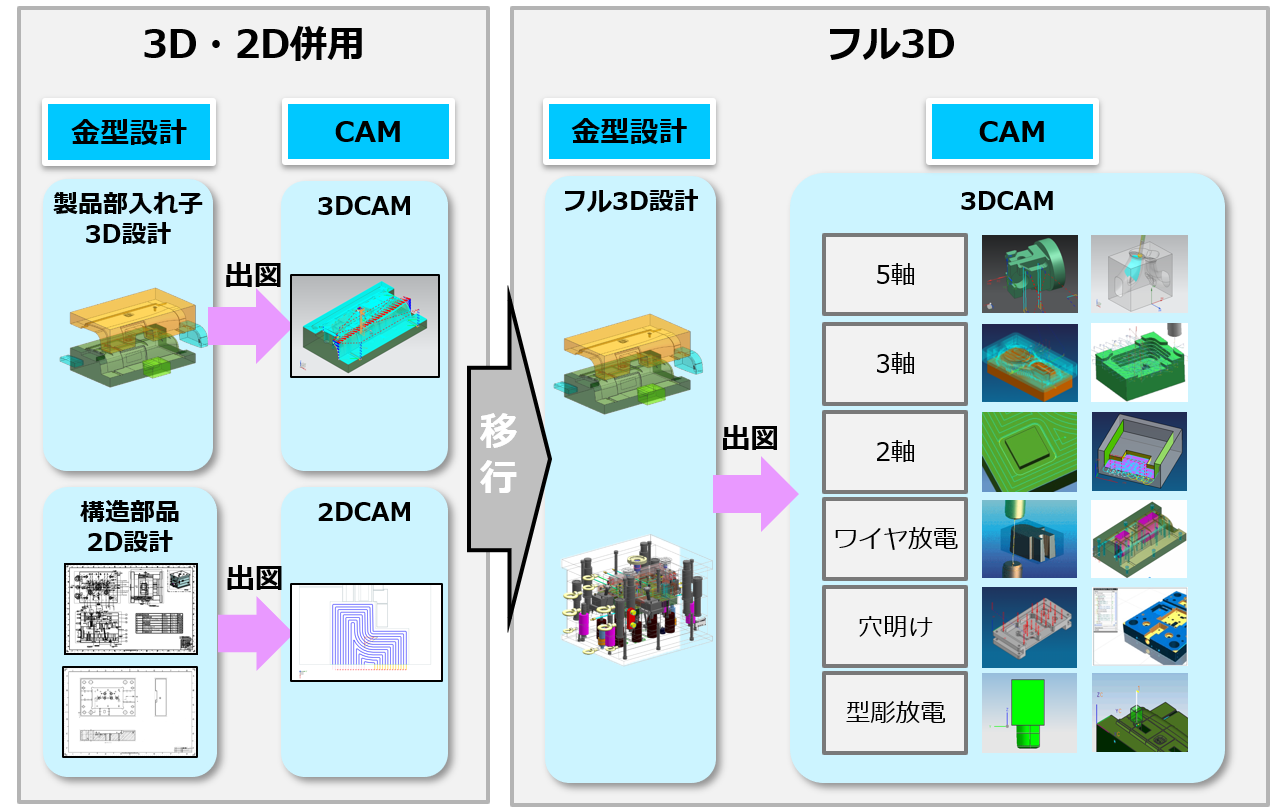

金型設計・CAMが「3D・2D併用」から「フル3D」の運用に移行された場合、3軸マシニングに加え、穴明け、ポケット、ワイヤなど、すべての加工に対して3Dモデルを利用してツールパスを生成できるようになります。【図1】

3Dモデルを有効活用し、すべてのツールパス生成作業を効率化するには、3Dモデルベースの作業フローを検討し、それに合わせた加工標準を定義する必要があります。また、ツールパス生成準備のための事前モデリング作業も重要なポイントとなります。

今回は、ツールパス生成に自社の加工技術を反映できる、3Dモデルベースの仕組み構築事例を、以下の3つの観点でご紹介します。

① 事前モデリング作業の効率化

② 加工工程標準化とCAMテンプレート

③ 3Dモデルの形状認識

【図1】「3D・2D併用」から「フル3D」への運用移行イメージ

① 事前モデリング作業の効率化

効率的にツールパスを生成するには、3Dモデルへの事前準備が重要です。

生成するツールパスには、より短い加工時間・品質の高い仕上がりを求められますが、加工対象によってCAM機能だけでは対応できない場合、事前に補助モデリングを行う必要があります。

しかし、この補助モデリングは手間のかかる繰り返し作業が多いため、場合によってはCAM作業工数の大半を占めてしまうケースもあります。補助モデルを短時間で作成することが、CAM作業効率化の第一歩です。

以下に、補助モデリングの効率化事例を2つご紹介します。

まずは、中間公差補正モデリングの効率化事例です。金型設計から出図された「キャビとコアのパーティング」や「ポケットと入れ子の篏合部」などは片側公差で設計されます。

ツールパスを生成する時には、公差の中間を狙うために中間公差モデルへの形状修正作業が発生します。但し、片側公差のフェース数は多く、公差値も複数パターンあるため、中間公差のオフセット作業には手間がかかり、モデリングミスも誘発します。

以下では、金型設計で3Dモデルのフェースに付与された片側公差の情報をもとに、自動で中間公差モデルに変換する事例をご紹介します。【動画1】

【動画1】中間公差補正モデリングの効率化

次は、電極モデリングの効率化事例です。電極は、荒・中・仕上げなど複数作成する必要があり、また揺動パターンや放電ギャップも異なるため、様々なバリエーションにその形状を変形させる必要があります。

円揺動のオフセットは通常のCAD機能では要件を満たさないため、円揺動専用の機能(XY方向のみのオフセット)がなければ非常に手間のかかる作業です。また、電極設計では、モデル変形以外に「電極箇所確認」「反転モデルの作成」「台座作成」「放電位置出力」など様々な作業があります。

今回は、3Dモデルをベースとして電極設計を効率化した事例をご紹介します。【動画2】

【動画2】3D電極設計の効率化

② 加工工程標準化とCAMテンプレート

CAMによりツールパスを生成する際、過去のCAMオペレーションの流用や、個人持ちのライブラリを利用するケースが多いとお聞きします。このような手法は人に依存してしまうため、加工時間や仕上がりのバラつきが発生します。このような場合、「工具」と「加工条件」を紐づけて加工標準として登録することが一般的な対策だと思います。

今回は、3Dモデルベースの作業フローを検討し、3DモデルにCAMオペレーションを割り付けしやすい形状部位ごと(ポケットや溝など)に加工工程を標準化し、それらをテンプレートとして登録した活用事例を2つ紹介します。

まず、CAM機能を利用した手動操作によるテンプレート活用の事例をご紹介します。割り付けたいテンプレートを決め、加工部位を選択することで、追い込み~仕上げまでのCAMオペレーションが一括で取り込まれ、ツールパスを生成できます。

このテンプレートを活用することで、加工時間や仕上がりのバラつきを減らしつつ、ツールパス生成作業を効率化できます。また、金型設計で予め形状部位ごとに色をつけておくことで、加工部位を容易に選択でき、更に作業効率がアップします。【動画3】

【動画3】CAMテンプレートの利用

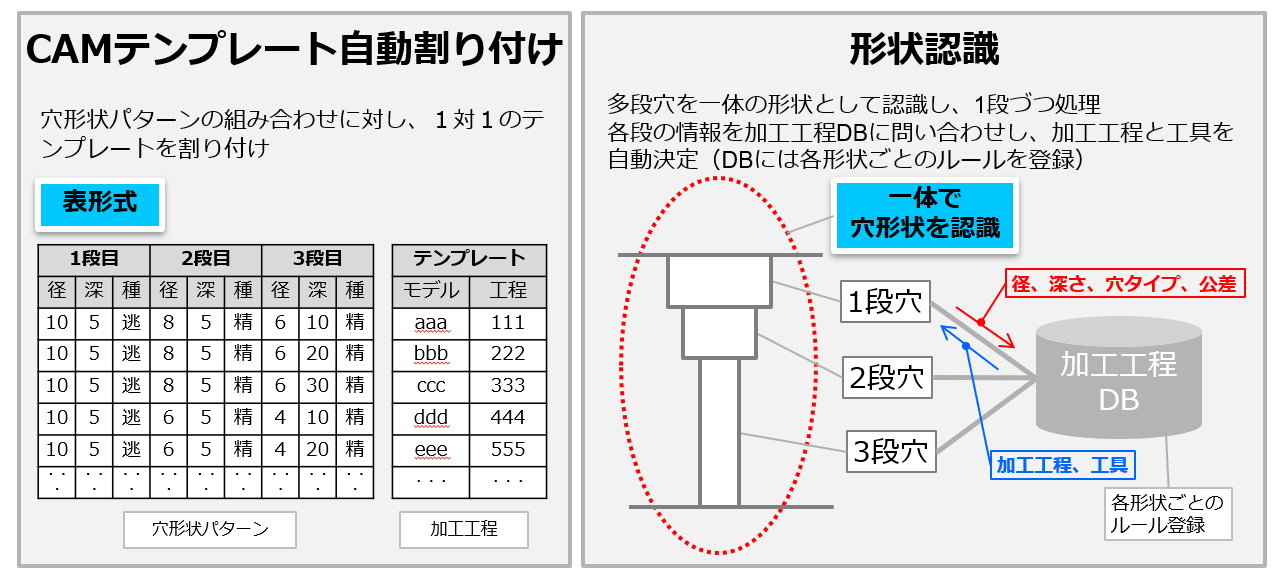

次に、形状部位の情報を利用することでテンプレートを自動割り付けし、ツールパス生成を自動化している事例をご紹介します。

自動化のためには、以下2点を事前に準備しておく必要があります。

- 形状部位を「投影面積」「深さ」「コーナーR」「公差」などの特徴を組み合わせて分類し、どのテンプレートを割り付けるか紐づける表形式のシートを作成する。

- 3Dモデルのフェースに加工領域示す色や属性を付与する。

上記準備が完了している状態でコマンドを起動すると、加工対象の複数領域を自動認識します。 加工領域として認識された形状部位から情報を読み取り、表形式のシートで紐づけられているテンプレートを特定し、自動割り付けします。この自動割り付けにより、CAMオペレータのミスを低減させつつ、ツールパス生成を自動化できます。

【動画4】CAMテンプレート自動割り付け

③ 3Dモデルの形状認識

上記【動画4】の形状部位にテンプレートを自動割り付けする手法は、ポケットや溝などの形状には有効ですが、穴形状に対して適用することは困難です。

穴形状の特徴としては、穴径・深さ・貫通or止まり・穴タイプ・公差などの分類に加え、多段であるため、その組み合わせパターンは膨大となり、テンプレートを1対1に紐づけることは現実的ではありません。そのため、穴明け加工のツールパス生成を自動化するためには、CAMの「形状認識」機能を活用します。【図2】

【図2】「CAMテンプレート自動割り付け」と「形状認識」の違い

「形状認識」機能では、事前に「加工工程DB」を準備します。穴として認識させたい形状タイプと、その形状タイプごとに加工工程や工具を自動決定できるルール(条件)を「加工工程DB」に登録しておきます。

その上で本機能を起動すると、登録されている形状タイプに合致した穴形状を3Dモデルから検索します。複数段の穴は一体として認識され、1段ずつ順番に処理を行います。各段の形状から取得した「径」「深さ」、フェース属性から取得した「穴タイプ」「公差」の情報を「加工工程DB」に問い合わせを行い、条件に合致した加工工程と工具が自動決定されます。

下記は、冷却穴・エジェクタ穴・入れ子座面を自動認識させ、一括でツールパスを生成する事例となっています。【動画5】

「形状認識」機能により、膨大な穴形状パターンに対し、ツールパス生成を自動化するだけではなく、図面のチェック作業も効率化できます。

【動画5】形状認識による穴明け加工自動化

私たちはツールパス生成作業を効率化するだけではなく、様々なソリューションを取り揃えています。ご興味のある方は、ぜひ、「部品製造の効率化」ホームページにお立ち寄りください。

最新トピックス

製造現場への指示において、金型設計やCAMで準備したことを正しく現場へ伝えるための各種帳票作成に時間がかかっていませんか?もし、金型設計やCAM作業で活用した3D モデルを現場で閲覧できれば、素早く、漏れなく情報を伝えることができます。

最近では、3D PDFが普及し、3Dモデルの他、PMI(3D注記)や属性情報なども閲覧できるようになっています。以下にCADから3D PDFに出力して閲覧する一連の流れを事例としてご紹介します。【動画6】

【動画6】3D PDF出力

このようにCADを持たない製造現場や外注加工業者に3Dモデルを利用して加工指示を行うことができます。このような機能を有するCAD「NX」の詳細は、リンク先ホームページに掲載しています。ご興味のある方は、ぜひ、お立ち寄りください。

今回は、CAMオペレーション作業を、3Dモデルを有効活用して効率化する事例をご紹介しました。次回は、金型部品測定業務を効率化する事例についてご紹介します。

ぜひ、次回の記事をお楽しみに!